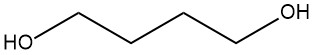

1,4-Butandiol (oft als 1,4-BDO abgekürzt) ist eine chemische Verbindung mit der Summenformel C4H10O2. Es handelt sich um eine farb- und geruchlose Flüssigkeit, die zur Familie der Diole gehört, das sind Verbindungen, die zwei Hydroxylgruppen (OH) enthalten.

Inhaltsverzeichnis

1. Physikalische Eigenschaften von 1,4-Butandiol

1,4-Butandiol (Molmasse: 90,12 g/mol) ist eine transparente Flüssigkeit mit minimalem Geruch und hygroskopischen Eigenschaften. Es löst sich leicht in Wasser, Alkoholen, Ketonen, Glykolethern und Glykoletheracetaten. Allerdings ist seine Löslichkeit in Diethylether und Estern geringer und mit aliphatischen und aromatischen Kohlenwasserstoffen sowie chlorierten Kohlenwasserstoffen ist es nicht löslich.

Tabelle 1. Physikalische Eigenschaften von 1,4-Butandiol

| Eigenschaft | Wert |

|---|---|

| Schmelzpunkt (Mp) | 20,2°C |

| Siedepunkt (Bp) | 230,5°C (bei 101,3 kPa) |

| Dichte (𝜚) | 1,017 g/cm³ (bei 20°C); 1,0154 g/cm³ (bei 25°C) |

| Kritische Temperatur (tc) | 446°C |

| Kritischer Druck (pc) | 41,2 bar |

| Viskosität (𝜂) | 91,56 mPa·s (bei 20°C); 71,5 mPa·s (bei 25°C) |

| Brechungsindex (nD) | 1.4460 (bei 20°C); 1.4446 (bei 25°C) |

| Dielektrizitätskonstante (𝜀) | 31,4 |

| Flammpunkt | 134°C |

2. Chemische Reaktion von 1,4-Butandiol

1,4-Butandiol zyklisiert leicht, wenn es einem sauren Medium ausgesetzt wird, wodurch Tetrahydrofuran entsteht.

Bei der Dehydrierung in der Gasphase und unter Verwendung kupferbasierter Katalysatoren entsteht 𝛾-Butyrolacton.

Darüber hinaus reagiert 1,4-Butandiol mit Monocarbonsäuren zu Diestern. Bei der Veresterung mit Dicarbonsäuren und deren Derivaten entstehen teilkristalline, lineare, thermoplastische Polymerester.

Bei etwa 200 °C reagiert 1,4-Butandiol mit Ammoniak oder einem Amin unter Verwendung von Nickel- oder Kobaltkatalysatoren und in Gegenwart von Wasserstoff zu Pyrrolidin oder Pyrrolidinderivaten.

Phosgen reagiert mit 1,4-Butandiol bei -5∘C und erzeugt das Bis(chlorformiat) von Butandiol.

Darüber hinaus addiert Acrylnitril bei Temperaturen zwischen 20 und 100 °C in Gegenwart katalytischer Mengen Alkali zu 1,4-Butandiol, was zu 1,4-Bis(2-cyanoethoxy)butan führt.

Ähnlich wie andere Alkohole kann auch 1,4-Butandiol einer Vinylierung unterliegen, die zur Bildung von Mono- oder Divinylether führt.

3. Herstellung von 1,4-Butandiol

Seit den 1990er Jahren wurden verschiedene alternative Technologien zur Herstellung von 1,4-Butandiol entwickelt. Die Reppe-Technologie, die auf Acetylen und Formaldehyd basiert, bleibt die am weitesten verbreitete Methode.

Darüber hinaus nutzen andere Verfahren Benzol oder Butan über Maleinsäureanhydrid, Propylen, Butadien und Zucker als alternative Herstellungswege.

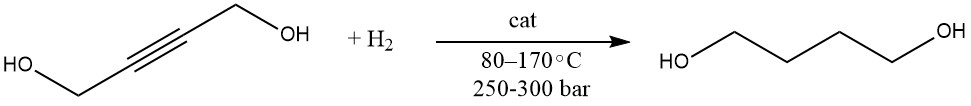

3.1. 1,4-Butandiol aus 2-Butin-1,4-diol

1,4-Butandiol wird großtechnisch durch kontinuierliche Hydrierung von 2-Butin-1,4-diol hergestellt. Bei diesem Verfahren kommen überwiegend modifizierte Nickelkatalysatoren zum Einsatz. Der zweistufige Fließprozess wird im Temperaturbereich von 80–170 °C und bei einem Druck von 250–300 bar durchgeführt.

Der Prozess beginnt mit einer wässrigen Lösung von 2-Butin-1,4-diol (30–50 %), zusammen mit kohlenmonoxidfreiem Wasserstoff und einer recycelten Reaktionsmischung, die als Wärmeableitungsmedium fungiert.

Diese Mischung durchläuft einen reduzierten Nickel-Festbettkatalysator im Leitreaktor, wo mehr als 99 % der Reaktion stattfinden.

Die Anfangstemperatur beträgt etwa 80∘C und sollte 170∘C nicht überschreiten, um unerwünschte Zersetzungsreaktionen zu vermeiden. Die Wasserstoffzirkulation sorgt für eine bessere Flüssigkeitsverteilung. Der zweite oder Endreaktor vervollständigt die Umwandlung ungesättigter Verbindungen.

Verschiedene kommerziell eingesetzte Verfahren unterscheiden sich vor allem durch den verwendeten Katalysator. BASF und Invista Technologies beschreiben Ni auf Oxiden von Zirkonium oder Aluminium, während Raney-Nickel, das als Festbettkatalysator eingesetzt wird, von Invista verwendet und lizenziert wird.

Eine weitere Variante umfasst die Niederdruckhydrierung bei etwa 20 bar unter Verwendung eines suspendierten Raney-Nickel-Katalysators, gefolgt von der Hydrierung bei 120–140 °C und 140–210 bar, katalysiert durch einen Festbettkontakt (von Ineos).

Das erhaltene Rohprodukt enthält als Nebenprodukte Methanol, Propanol und Butanol sowie Spuren von 2-Methyl-1,4-butandiol, 4-Hydroxybutyraldehyd, 𝛾-Butyrolacton, Acetalen und Triolen.

Um reines 1,4-Butandiol zu erhalten, wird der Reaktoraustrag einer fraktionierten Destillation unterzogen. Zunächst werden Wasser und Monoalkohole wie Methanol, Propanol und Butanol entfernt. Anschließend wird 1,4-Butandiol von Hochsiedern wie Triolen und Salzen sowie Verunreinigungen wie 𝛾-Butyrolacton, Acetalen, 2-Methyl-1,4-butandiol und 4-Hydroxybutyraldehyd abgetrennt.

Reines 1,4-Butandiol kann in einer zusätzlichen Kolonne weiter isoliert werden, die 4-Hydroxybutyraldehyd, Acetale und 𝛾-Butyrolacton als Leichtsieder abtrennt.

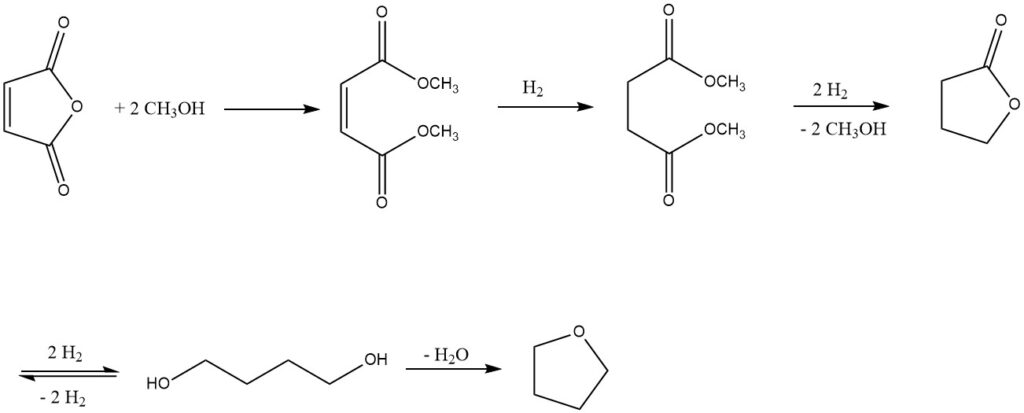

3.2. 1,4-Butandiol auf Basis von Benzol oder Butan über Maleinsäureanhydrid

Die Gasphasenoxidation von Benzol oder n-Butan mit Sauerstoff führt zur Bildung von Maleinsäureanhydrid. Dieses Maleinsäureanhydrid kann aus dem Oxidationsabgas durch Wasser adsorbiert werden, was zu Maleinsäure führt, oder durch organische hochsiedende Verbindungen wie Dibutylphthalat.

Die Maleinsäurelösung in Wasser kann in einem Hochdruckverfahren in Gegenwart von dotierten Re-basierten Aktivkohlekatalysatoren zu 1,4-Butandiol hydriert werden. Die in diesen Katalysatoren verwendeten Dotierstoffe sind hauptsächlich Pd und Pt.

Allerdings entstehen bei dem Prozess Nebenprodukte wie n-Butanol, n-Propanol, Methanol und Tetrahydrofuran. Trotz seiner Einfachheit ist der Hydrierungskatalysator aufgrund des hohen Edelmetallgehalts teuer.

Folglich wurde bisher nur eine kommerzielle Produktion dieses Verfahrens realisiert, die von Lima in den USA durchgeführt wurde.

Ein üblicherer kommerzieller Ansatz ist die Gasphasenhydrierung von Maleinsäurediestern, die aus Maleinsäureanhydrid abgeleitet sind.

Dieses Verfahren wurde in den 1980er Jahren von Kvaerner Process Technology (KPT, London, heute Johnson Matthey Davy Technologies (JM Davy)) entwickelt. Im ersten Schritt wird Dimethylmaleat aus Maleinsäureanhydrid und Methanol hergestellt, wobei ein stark saures Ionenaustauscherharz als Katalysator dient.

Das resultierende Dimethylmaleat wird anschließend in der Gasphase unter Verwendung eines Cu-haltigen Katalysatorsystems bei einem Druck von 2–8 MPa und Temperaturen von 150–250 °C hydriert.

Bei diesem Verfahren entsteht eine Mischung aus 1,4-Butandiol, Tetrahydrofuran, Butyrolacton, einer kleinen Menge des Zwischenprodukts Dimethylsuccinat und als Hauptnebenprodukt n-Butanol.

Butyrolacton und Dimethylsuccinat können als Azeotrop zurückgewonnen und in die Hydrierungsstufe zurückgeführt werden, um eine vollständige Umwandlung in 1,4-Butandiol und Tetrahydrofuran zu erreichen.

JM Davy hat dieses Verfahren mehrfach lizenziert, um Butandiol-/Butyrolacton-/Tetrahydrofuran-Anlagen an verschiedenen Standorten in Asien zu errichten, darunter Saudi-Arabien, Malaysia, Korea und China.

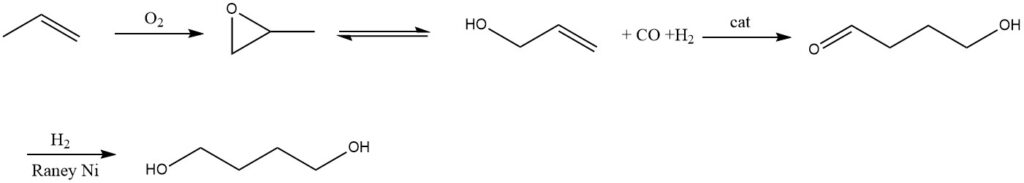

3.3. 1,4-Butandiol aus Propylen

Ein alternativer Rohstoff für 1,4-Butandiol ist Propylen, das über Allylalkohol gewonnen werden kann. Dairen in Taiwan und China sowie Lyondell in den USA und den Niederlanden nutzen dieses Verfahren.

Um Allylalkohol zu erhalten, wird Propylen zunächst zu Propylenoxid oxidiert, das dann zu Allylalkohol isomerisiert (Lyondell) oder hydrolysiert wird. Bei der Hydrolyse wird Propylen in der Gasphase mit Sauerstoff acetoxyliert, wodurch Allylacetat entsteht, das anschließend zu Allylalkohol (Dairen) hydrolysiert wird.

Der nächste Schritt umfasst die Hydroformulierung von Allylalkohol in einem Lösungsmittel mit einem homogenen Katalysator auf Rhodiumbasis, wodurch 4-Hydroxybutyraldehyd entsteht. Ein Hauptnebenprodukt in diesem Schritt ist 3-Hydroxy-2-methylpropionaldehyd.

Nach der Extraktion der Aldehyde werden diese einer Hydrierung mit Raney-Nickel als Katalysator unterzogen, wodurch 1,4-Butandiol entsteht, das anschließend durch Destillation gereinigt wird.

Eines der Hauptnebenprodukte dieser Reaktion ist jedoch 2-Methyl-1,3-propandiol. Darüber hinaus entstehen bei diesem Prozess weitere Nebenprodukte wie n-Propanol und Isobutyraldehyd.

3.4. 1,4-Butandiol aus Butadien

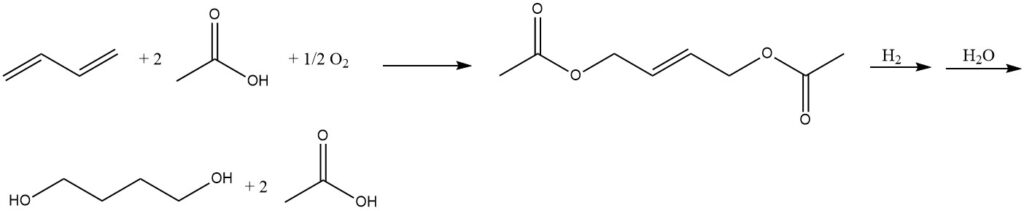

Mitsubishi verwendet zur Herstellung von 1,4-Butandiol ein dreistufiges Verfahren:

- Butadien und Essigsäure reagieren katalytisch zu 1,4-Diacetoxy-2-buten.

- Die anschließende Hydrierung von 1,4-Diacetoxy-2-buten ergibt 1,4-Diacetoxybutan.

- Schließlich führt die Hydrolyse von 1,4-Diacetoxybutan zur Bildung von 1,4-Butandiol.

Durch die Hydrolyse des Diacetats kann aufgrund der stark sauren Reaktionsbedingungen auch Tetrahydrofuran entstehen.

BASF hat ein ähnliches Verfahren patentiert, bei dem Essigsäure zunächst an Butadien addiert und das resultierende Produkt zu 1,4-Diacetoxy-2-buten isomerisiert.

Das Verfahren von Toyo Soda beinhaltet die Zugabe von Chlor zu Butadien, um eine Mischung aus 1,4-Dichlor-2-buten und 3,4-Dichlor-1-buten zu bilden. Dieses Gemisch reagiert mit Natriumacetat zu 1,4-Diacetoxy-2-buten, das dann direkt zu 1,4-Butandiol hydriert wird.

In einem von Shell beschriebenen Patent reagiert Butadien mit tert-Butylhydroperoxid unter Verwendung eines Kobaltkatalysators zu 1,4-Di(tert-butylperoxy)buten-2, das dann durch Hydrierung in 1,4-Butandiol umgewandelt wird. Als Nebenprodukt entsteht 1,2-Butandiol.

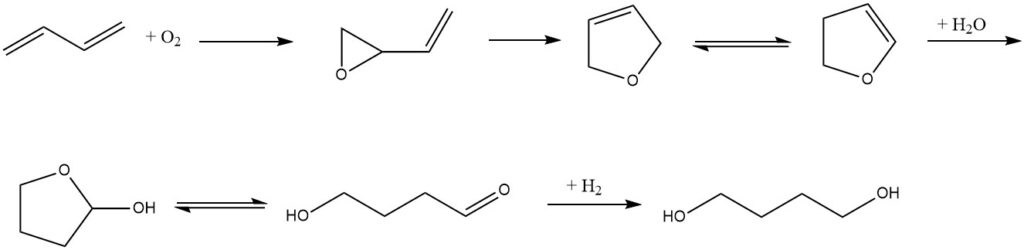

Eastman hat einen anderen Prozess, der mit Butadien als Ausgangsmaterial beginnt. Zunächst wird Butadien durch Sauerstoff in Gegenwart eines Silberkatalysators zu 1,2-Epoxy-3-buten oxidiert. Das Epoxid wird dann zu 2,5-Dihydrofuran umgelagert, das anschließend zu 2,3-Dihydrofuran isomerisiert wird.

Nach säurekatalysierter Zugabe von Wasser bis zu einem Gleichgewicht von 2-Hydroxytetrahydrofuran und 4-Hydroxybutyraldehyd und anschließender Hydrierung entsteht 1,4-Butandiol. Alternativ kann die Umwandlung von 2,5-Dihydrofuran zu 1,4-Butandiol als Eintopfsynthese durchgeführt werden.

3.5. 1,4-Butandiol aus Biomasse

In den letzten zwei Jahrzehnten wurden erhebliche Anstrengungen unternommen, um 1,4-Butandiol und seine Derivate aus Biomassequellen herzustellen.

Einer der ersten Ansätze war die Verwendung von Furfural, das zu Furan decarbonyliert werden kann.

BASF hat eine vielversprechende Methode entwickelt, bei der Furan in Gegenwart von Wasser und einem rheniumbasierten Katalysator bei erhöhtem Druck hydriert wird, was zur Bildung von 1,4-Butandiol führt. Als Nebenprodukte entstehen 𝛾-Butyrolacton und n-Butanol.

Shell arbeitete auch an der Optimierung des Prozesses mithilfe von Katalysatoren auf Rheniumbasis. Mit einem Re/Pd-auf-Kohlenstoff-Katalysator erzielte Shell eine hohe Ausbeute an Tetrahydrofuran und 1,4-Butandiol als Hauptprodukten.

Einige Unternehmen nutzen Fermentationsmethoden auf Zuckerbasis, um 1,4-Butandiol oder seine Vorstufen direkt zu gewinnen. Genomatica hat ein Verfahren zur Herstellung von 1,4-Butandiol durch Fermentation von Glukose mithilfe gentechnisch veränderter Escherichia coli-Bakterien entwickelt. Nach der Fermentation enthält die Brühe in Wasser verdünntes 1,4-Butandiol sowie Biomasse und Salze.

Durch einen Destillationsprozess wird Wasser abgetrennt, und nach gründlicher Filtration und Entfernung von Salzen wird das rohe 1,4-Butandiol einer Hydrierung unterzogen, um Verunreinigungen zu entfernen, die die Farbstabilität beeinträchtigen könnten.

Die weitere Reinigung erfolgt durch zusätzliche Destillationsschritte. Das Genomatica-Verfahren wird seit 2016 in einer Anlage (30 × 103 t Kapazität, Novamont) in Italien kommerziell umgesetzt.

Ein anderer Ansatz besteht darin, Zucker zu Bernsteinsäure zu fermentieren, die als Vorstufe für die 1,4-Butandiol-Produktion dient. Unternehmen wie BioAmber, Myriant, Reverdia und Succinity waren an der Kommerzialisierung dieses Fermentationsprozesses beteiligt.

Die direkte Fermentation von Zuckern zu Bernsteinsäure erfordert aufgrund des daraus resultierenden niedrigen pH-Werts der Fermentationsbrühe eine pH-Kontrolle. Zur pH-Kontrolle werden basische Stoffe wie Ammoniak oder Alkali-/Erdalkalihydroxide verwendet.

Das resultierende Diammoniaksuccinat kann mit Schwefelsäure behandelt werden, um Bernsteinsäure freizusetzen. Bernsteinsäure kann dann durch Hydrierung in der Gasphase als Anhydrid oder Diester unter Verwendung von Katalysatoren auf Cu-Basis oder durch Flüssigphasenhydrierung unter Verwendung von Katalysatoren auf Edelmetallbasis in 1,4-Butandiol umgewandelt werden.

Durch die Zuckergärung kann auch 𝛾-Butyrolacton entstehen. Metabolix hat eine Methode entwickelt, um Zucker in einem Fermentationsprozess in Poly(4-hydroxybutyrat) (Poly(butyrolacton)) umzuwandeln, das in Gegenwart eines Katalysators bei Temperaturen über 200∘C zu Butyrolacton depolymerisiert werden kann.

Mit Calciumhydroxid als Katalysator werden die besten Ergebnisse erzielt und die Restbiomasse in Festbrennstoff umgewandelt. Für dieses Verfahren gibt es jedoch noch keine kommerzielle Anlage.

4. Verwendung von 1,4-Butandiol

1,4-Butandiol spielt als vielseitiges Zwischenprodukt in der chemischen Industrie eine entscheidende Rolle und dient als Vorstufe für 𝛾-Butyrolacton und Tetrahydrofuran.

Seine wichtigste Anwendung liegt in der Herstellung von Polyurethanen und Polyestern, wie beispielsweise Poly(butylenterephthalat), das allgemein als PBT bekannt ist. Diese Materialien finden vielfältige Verwendungsmöglichkeiten in verschiedenen Branchen.

Aus 1,4-Butandiol abgeleitete Polyurethane werden zur Herstellung von zelligen und kompakten Elastomeren eingesetzt, die aufgrund ihrer Elastizität und Belastbarkeit vielfältige Anwendungen finden.

Poly(butylenterephthalat) wird in großem Umfang zur Herstellung von Kunststoffmaterialien und Schmelzklebstoffen verarbeitet. Darüber hinaus wird es bei der Herstellung von Kunststofffolien und -fasern verwendet, was es zu einem vielseitigen Material für verschiedene Produkte und Branchen macht.

Verweise

- Butanediols, Butenediol, and Butynediol, Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a04_455.pub2

-

Organic Acids: Succinic and Malic Acids. – https://www.sciencedirect.com/science/article/abs/pii/B9780444640468001592

- https://www.industrialchemicals.gov.au/sites/default/files/1-4-Butanediol.pdf

FAQ

1,4-Butandiol (BDO) ist eine chemische Verbindung mit der Summenformel C4H10O2. Es ist eine farblose, geruchlose und hygroskopische Flüssigkeit mit einem breiten Anwendungsspektrum in verschiedenen Branchen.

1,4-Butandiol kann auf verschiedene Arten hergestellt werden. Der gebräuchlichste industrielle Prozess ist die Hydrierung von 2-Butin-1,4-diol, Maleinsäureanhydrid oder Maleinsäure. Weitere Methoden sind die katalytische Reaktion von Butadien und Essigsäure oder die Fermentation von Zuckern mithilfe gentechnisch veränderter Bakterien.

1,4-Butandiol findet vielfältige Einsatzmöglichkeiten in verschiedenen Branchen. Zu den Hauptanwendungen gehören:

- Herstellung von Polyurethanen und Polyestern, einschließlich Poly(butylenterephthalat).

- Lösungsmittel bei der Herstellung von Kunststoffen, Harzen und Beschichtungen.

- Reinigungs- und Entfettungsmittel in Industrie- und Haushaltsprodukten.

- Chemisches Zwischenprodukt bei der Synthese von γ-Butyrolacton (GBL) und Tetrahydrofuran (THF).

1,4-Butandiol ist auch unter der Abkürzung „BDO“ bekannt. In der chemischen Industrie ist es eine gebräuchliche Abkürzung für diese Verbindung.