Butanolo: proprietà, reazioni, produzione e usi

Cos’è il butanolo?

Il butanolo, noto anche come n-butanolo o butan-1-olo, è un alcol primario con formula chimica C4H9OH. È un liquido incolore con un odore forte e sgradevole, simile a quello del whisky bruciato.

Il butanolo esiste naturalmente in forme legate e concentrato in oli di fusel derivati dalla fermentazione. La sua produzione industriale è iniziata nel 1912 con la scoperta del Clostridium acetobutylicum Weizmann, un batterio che trasforma i carboidrati principalmente in acetone e 1-butanolo.

La crescente domanda di 1-butanolo ha stimolato lo sviluppo di nuovi metodi di produzione, tra cui:

- Idrogenazione della crotonaldeide: formata tramite aldolizzazione dell’acetaldeide.

- Sintesi di Reppe (carbonilazione del propene).

- Idrogenazione della n-butirriraldeide: facilmente ottenuta tramite idroformilazione del propene, che è il metodo attualmente dominante.

Sommario

1. Proprietà fisiche dell’1-butanolo

L’n-butanolo è un liquido incolore con un odore caratteristico. I suoi vapori irritano le mucose e diventano narcotici ad alte concentrazioni. È completamente miscibile con i comuni solventi organici.

La Tabella 1 elenca le principali proprietà fisiche caratteristiche dell’n-butanolo.

| Proprietà | Valore |

|---|---|

| Massa molare | 74,12 g/mol |

| Punto di fusione | -89,3 °C |

| Punto di ebollizione | 117,7 °C |

| Densità (20 °C) | 0,8098 g/cm³ |

| Indice di rifrazione (20 °C) | 1,3991 |

| Viscosità (20 °C) | 3,0 mPa·s |

| Calore specifico (30–80 °C) | 2,437 J g⁻¹ K⁻¹ |

| Calore di vaporizzazione | 591,64 J/g |

| Calore di fusione | 125,2 J/g |

| Calore di combustione | 36,111 kJ/g |

| Pressione critica | 44,2 hPa |

| Temperatura critica | 289 °C |

| Tensione superficiale (temperatura ambiente) | 22,3 mN/m |

| Costante dielettrica (temperatura ambiente) | 17,8 |

| Numero di evaporazione (etere = 1) | 33 |

| Solubilità in acqua (20 °C, wt%) | 7,7 wt% |

| Solubilità in acqua (30 °C, wt%) | 7,08 wt% |

| Solubilità dell'acqua in 1-butanolo (20 °C, wt%) | 20 wt% |

| Solubilità dell'acqua in 1-butanolo (30 °C, wt%) | 20,62 wt% |

| Punto di infiammabilità | 34 °C |

| Limiti di accensione in aria, vol% | 1,4–11,3 |

| Accensione temperatura | 380 °C |

2. Proprietà chimiche dell’1-butanolo

Come alcol primario, l’1-butanolo è una sostanza chimica reattiva che funge da materiale di partenza per un’ampia gamma di reazioni.

2.1. Disidratazione dell’1-butanolo

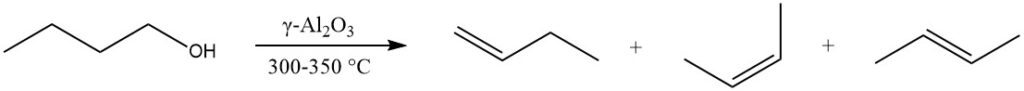

L’1-butanolo può essere disidratato in una miscela di buteni (1-butene, cis-2-butene e trans-2-butene) utilizzando catalizzatori come γ-Al2O3 ad alte temperature (300-350 °C). A temperature più basse e in presenza di catalizzatori di disidratazione viene prodotto l’etere dibutile.

2.2. Ossidazione dell’1-butanolo

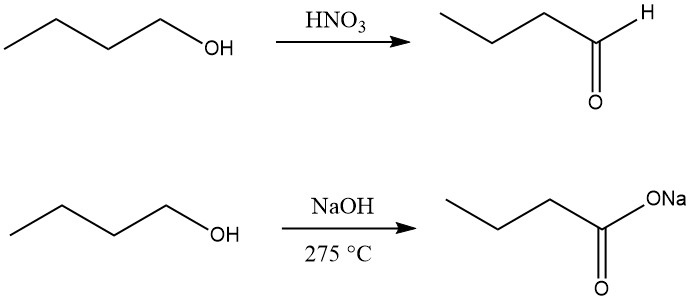

L’1-butanolo può essere deidrogenato a 1-butanale (butanale) utilizzando agenti ossidanti come l’ossido di manganese (IV) in acido solforico, acido nitrico, acido cromico o biossido di selenio a bassa temperatura o solo con catalizzatori adatti ad alte temperature.

L’ossidazione dell’n-butanolo ad acido carbossilico può essere realizzata mediante reazione con idrossido di sodio a 275 °C, formando il sale sodico dell’acido butirrico insieme a idrogeno e 2-etilesanolo.

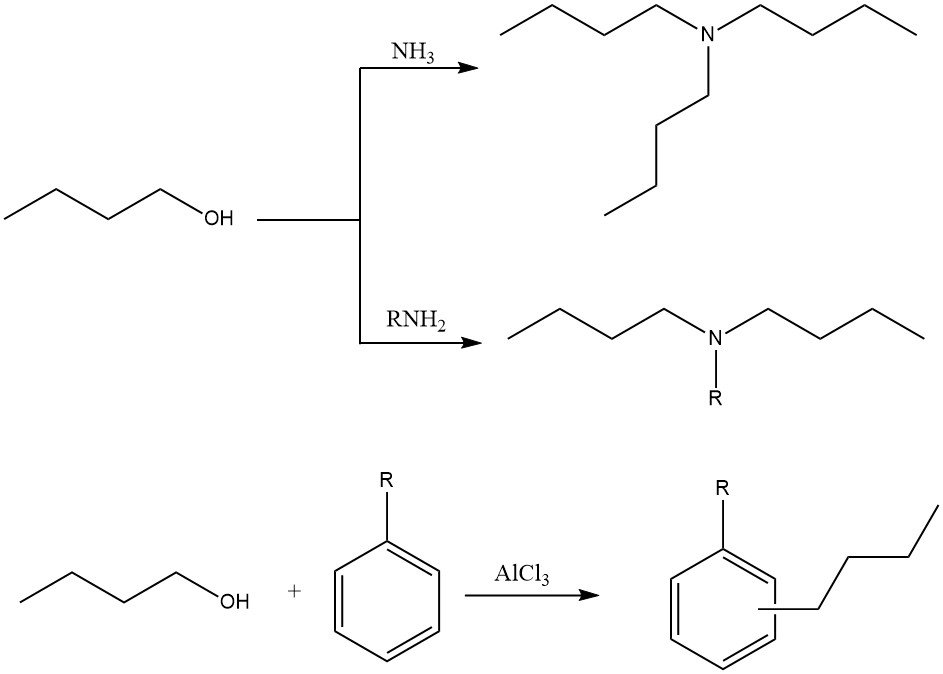

2.3. Alchilazione

L’1-butanolo può essere utilizzato in varie reazioni di alchilazione per produrre N-alchil-, N,N-dialchil- o N,N,N-trialchilammine con ammoniaca e ammine. Può anche essere utilizzato nell’alchilazione di idrocarburi aromatici con catalizzatori di Friedel–Crafts.

2.4. Esterificazione dell’1-butanolo

L’1-butanolo reagisce con acidi inorganici e organici per formare esteri butilici, tipicamente catalizzati da acidi. Può anche produrre esteri con cloruri acidi e anidridi acide.

3. Produzione di 1-butanolo

Tra i vari percorsi per produrre 1-butanolo, i seguenti tre dominano l’industria:

- Idroformilazione del propene (oxo-sintesi)

- Sintesi di Reppe

- Idrogenazione della crotonaldeide

3.1. Produzione di 1-butanolo mediante oxo-sintesi

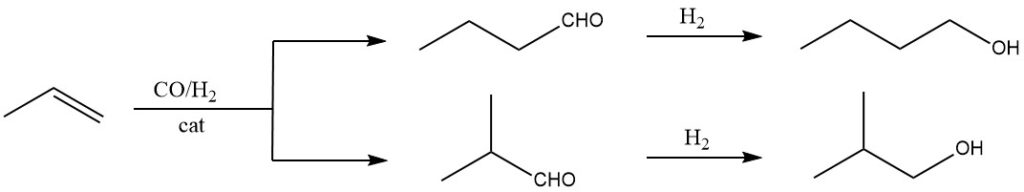

Il metodo principale impiegato nella produzione di 1-butanolo è l’idroformilazione del propene, seguita dall’idrogenazione delle aldeidi risultanti. Nell’idroformilazione, monossido di carbonio e idrogeno vengono aggiunti al doppio legame del propene nella fase liquida utilizzando catalizzatori quali idrocarbonili o idrocarbonili sostituiti di Co, Rh o Ru.

Questo passaggio iniziale produce aldeidi con un atomo di C in più rispetto alle olefine originali. In genere si ottengono miscele isomeriche di aldeidi, come 1-butanale e 2-metilpropanale nel caso del propene.

Esistono vari processi di idroformilazione con diverse condizioni di reazione (pressione, temperatura) e sistemi di catalizzatori.

Il tradizionale metodo ad alta pressione, esistente fino ai primi anni ’70, funziona a pressioni di 20–30 × 106 Pa CO/H2 e temperature di 100–180 °C, utilizzando Co come catalizzatore. Questo processo produce circa il 75% di 1-butanolo e il 25% di 2-metil-1-propanolo.

I recenti progressi hanno portato a nuove varianti di processo. I metodi a bassa pressione (1–5 × 106 Pa) che impiegano catalizzatori Rh modificati danno luogo a rapporti isomerici di circa 92:8 o 95:5 per 1-butanolo a 2-metil-1-propanolo. Tuttavia, l’uso di Rh non modificato può aumentare la percentuale di 2-metil-1-propanolo a circa il 50%.

L’idrogenazione catalitica delle aldeidi è il passaggio successivo, che porta alla formazione degli alcoli corrispondenti. Nel 2010, i principali produttori di butanolo includevano BASF, Oxea Group e Dow Chemical Company.

3.2. Produzione di 1-butanolo mediante processo Reppe

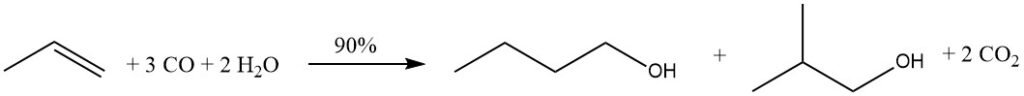

Un metodo alternativo per la produzione di 1-butanolo è la carbonilazione del propene, una tecnica inventata da REPPE nel 1942. In questo processo, olefine, monossido di carbonio e acqua subiscono una reazione sotto pressione in presenza di un catalizzatore come il sale di ammonio terziario di idruri di ferro carbonile polinucleari.

Questo processo utilizza condizioni di reazione diverse rispetto alla tradizionale idroformilazione co-catalizzata. A una temperatura inferiore (circa 100 °C) e a una pressione ridotta (0,5–2 × 106 Pa), il butanolo viene formato direttamente dal propene.

Similmente alla sintesi oxo, il monossido di carbonio può essere aggiunto a entrambi gli atomi di carbonio del doppio legame. Di conseguenza, quando il propene viene utilizzato come materiale di partenza, si ottengono 1-butanolo e 2-metil-1-propanolo in un rapporto di 86:14.

Il catalizzatore impiegato, il triferrato di carbonile, è sensibile sia all’aria che alle temperature elevate. In presenza di acqua e CO2, si decompone in carbonato di ferro.

Per mantenere sufficienti velocità di reazione, il catalizzatore deve essere presente in concentrazioni di circa il 10% nella soluzione di reazione, una condizione ottenuta mediante l’uso di agenti di dissoluzione come la N-alchilpirrolidina.

Nonostante i favorevoli rapporti n-iso nei prodotti risultanti e le condizioni di reazione più miti, il processo Reppe non ha raggiunto lo stesso livello di successo dell’idroformilazione del propene con catalizzatori Co a causa dell’elevato costo della tecnologia di processo coinvolta.

3.3. Produzione di 1-butanolo mediante idrogenazione della crotonaldeide

Fino alla metà del XX secolo, la produzione di 1-butanolo dalla crotonaldeide era il metodo preferito, ma ha perso la sua importanza a causa dello sviluppo di processi più competitivi.

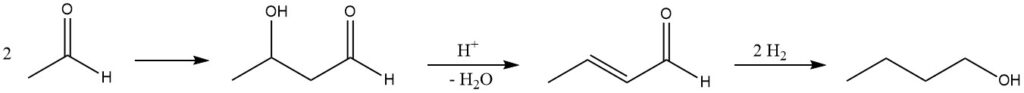

Questo processo ha coinvolto reazioni in più fasi, come segue:

- Condensazione aldolica: l’acetaldeide subisce una condensazione aldolica a temperatura e pressione ambiente, producendo acetaldeide con una selettività di circa il 95% e una conversione di circa il 60%. L’acetaldeide non reagita può essere recuperata per un ulteriore utilizzo.

- Disidratazione: l’acidificazione dell’acetaldeide con acido acetico o acido fosforico favorisce l’eliminazione dell’acqua e la formazione di crotonaldeide. Questa fase consente di ottenere una resa quasi quantitativa di crotonaldeide come distillato primario.

- Idrogenazione: vari processi in fase gassosa e liquida utilizzano catalizzatori di rame per l’idrogenazione efficiente della crotonaldeide in 1-butanolo. È possibile ottenere una resa di ~1000 kg di 1-butanolo per 1350 kg di acetaldeide.

La fattibilità economica di questa via dipende dai costi delle materie prime. Poiché il petrolio greggio, la materia prima primaria per la sintesi oxo, diventa scarso e costoso, l’etanolo derivato dalla fermentazione potrebbe emergere come alternativa competitiva.

L’abbondanza e la convenienza della biomassa nei paesi tropicali e nelle nazioni in via di sviluppo prive di riserve di petrolio rendono questa via particolarmente allettante. L’etanolo può essere deidrogenato ad acetaldeide, fungendo da materiale di partenza per questo processo.

3.4. Produzione di 1-butanolo mediante fermentazione di biomassa

La produzione di 1-butanolo tramite fermentazione di biomassa è stato un importante processo industriale che ha dominato il XX secolo. A partire dall’isolamento di Clostridium acetobutylicum da parte di Chaim Weizmann nel 1914, la cosiddetta fermentazione ABE (acetone, butanolo, etanolo) è diventata il secondo più grande processo biotecnologico, superato solo dalla fermentazione dell’etanolo.

Sono emersi e sono stati utilizzati anche altri ceppi di Clostridium produttori di butanolo, come C. beijerinckii e C. saccharoperbutylacetonicum.

La classica fermentazione ABE impiegava un processo in batch della durata di 40-60 ore, utilizzando biomassa contenente amido come purea di mais o melassa come substrati. I prodotti venivano recuperati e frazionati tramite distillazione, ottenendo rese totali di 25-33 kg/100 kg di substrato.

Le concentrazioni di solvente hanno raggiunto 12-20 g/L, con una concentrazione massima di butanolo di 14 g/L. Tuttavia, i bassi prezzi del petrolio greggio e gli alti costi del substrato alla fine del XX secolo hanno portato al declino della fermentazione ABE industriale, con gli ultimi impianti chiusi in Sud Africa e Cina entro il 2004.

Tuttavia, il crescente interesse per i biocarburanti e i prodotti chimici ha dato il via a un interesse commerciale per la fermentazione ABE, in particolare per il butanolo. Nuovi impianti di fermentazione sono sorti in Brasile e Cina, mentre aziende come Gevo e Butamax stanno attivamente ricercando la produzione di butanolo da materie prime rinnovabili.

Gli sforzi di ricerca si concentrano sulla massimizzazione della resa di butanolo come unico prodotto di fermentazione, migliorando la tolleranza al butanolo dell’organismo di produzione ed esplorando substrati alternativi non alimentari come cellulosa ed emicellulosa.

Teoricamente, C. acetobutylicum può generare 0,41 g di butanolo per grammo di glucosio in base ai suoi percorsi di fermentazione. I ricercatori stanno studiando ceppi migliorati e condizioni di crescita per aumentare il rapporto butanolo/acetone, utilizzando l’ingegneria metabolica e il trasferimento genico per migliorare la produzione di butanolo in altri organismi come l’E. coli.

Inoltre, superare la bassa tolleranza al butanolo di C. acetobutylicum comporta la selezione del ceppo e modifiche alla fermentazione come lo stripping o l’assorbimento del gas.

Il successo passato e la recente rinascita della fermentazione ABE evidenziano il suo potenziale per una produzione sostenibile di butanolo. La ricerca in corso per ottimizzare rese, tolleranza e utilizzo del substrato apre la strada a un’industria del butanolo rinnovata di origine biologica.

4. Utilizzi dell’1-butanolo

Negli Stati Uniti, circa l’85% dell’1-butanolo viene utilizzato principalmente nei rivestimenti superficiali. Serve direttamente come solvente per vernici o viene convertito in solventi derivati o monomeri. Viene miscelato con toluene, etanolo o esteri specifici per la produzione di lacche alla nitrocellulosa e utilizzato da solo come diluente.

L’1-butanolo viene aggiunto in una concentrazione del 5-10% per prevenire il “blushing” (opacità bianca indesiderata) causato dai diluenti, in particolare quelli volatili.

Aiuta a regolare la viscosità e migliora le proprietà di scorrimento delle vernici e riduce le striature nelle vernici e nelle lacche a base di gomma/resina solubili in alcol.

L’1-butanolo è utilizzato come miscela fino al 20% per diluire solventi comuni (principalmente esteri di acidi carbossilici saturi, in particolare acetati) per polistirene e gomma clorurata.

L’estere acrilico di 1-butanolo è un componente chiave delle vernici al lattice che ha acquisito notevole importanza a partire dagli anni ’90 grazie alla sua durevolezza e convenienza.

Gli esteri butilici degli acidi ftalico, adipico, sebacico, oleico, azelaico, stearico e fosforico fungono da plastificanti e additivi nei rivestimenti superficiali, con il di-1-butil ftalato come il più significativo. Tuttavia, il consumo di DBP è stagnante o è leggermente diminuito dal 2000 in alcuni paesi.

L’1-butanolo è utilizzato nella produzione di butilammine, in particolare negli Stati Uniti, in Germania e in Belgio. Agisce anche come bagno di coagulazione per la filatura di fibre acriliche e nella tintura di fibre di poli(vinilalcol).

5. Tossicologia dell’1-butanolo

Tossicità acuta:

- L’1-butanolo presenta una tossicità moderata, con le dosi letali più basse segnalate pari a 790 mg/kg (orale, ratto) e 3400 mg/kg (cutanea, coniglio).

- L’inalazione di concentrazioni elevate può causare irritazione respiratoria e oculare, mancanza di coordinazione e narcosi. La concentrazione letale più bassa pubblicata è di 24,3 mg/L (ratti, inalati, 4 ore).

- Il contatto diretto con gli occhi con 1-butanolo provoca una grave irritazione corneale.

- L’irritazione cutanea è da lieve a moderata nei conigli.

- I test genetici (test di Ames) indicano proprietà non mutagene.

Effetti cronici:

- L’esposizione professionale ai vapori di 1-butanolo a 200 ppm e oltre è stata collegata a infiammazione corneale, sensazione di bruciore, visione offuscata e perdita dell’udito.

- L’esposizione ripetuta a 100 ppm può causare una lieve irritazione oculare.

- È stato segnalato che concentrazioni inferiori (25 ppm) causano una lieve irritazione e mal di testa in alcuni individui.

- La dermatite delle dita e delle mani può verificarsi con il contatto diretto con la pelle contatto.

Limiti di esposizione:

- Valore limite di soglia (TLV): 50 ppm (pelle) [ACGIH]

- Concentrazione massima ammissibile (valore MAK): 100 mL/m³ [Commissione tedesca per la determinazione delle sostanze pericolose]

- Valore TRGS 900: 100 mL/m³ [Regole tecniche tedesche per le sostanze pericolose]

Riferimenti

- Butanols; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a04_463.pub3

- Butyl Alcohols; Kirk-Othmer Encyclopedia of Chemical Technology. – https://onlinelibrary.wiley.com/doi/abs/10.1002/0471238961.0221202502091212.a01.pub2