Utilisations des antioxydants

Les antioxydants sont utilisés dans quatre catégories principales de substrats : les aliments, les carburants, les lubrifiants et les polymères. Chaque catégorie possède ses propres produits antioxydants spécifiques, mais certains antioxydants peuvent être utilisés dans plusieurs catégories.

Les cosmétiques et les produits pharmaceutiques sont exclus de cet article en raison de leurs exigences particulières. Les revêtements et les adhésifs sont classés sous les polymères.

Table des matières

Des critères distincts doivent être respectés lors de l’utilisation d’antioxydants dans les aliments ou les emballages alimentaires, notamment en cas de contact indirect avec les aliments. La FDA et l’EFSA réglementent les antioxydants dans les aliments.

Les antioxydants phénoliques sont les plus polyvalents et les plus omniprésents. Ils sont naturellement présents dans les plantes et les animaux et les protègent de l’oxygène et de la dégradation radicale. Les antioxydants phénoliques sont également largement utilisés dans les matériaux organiques synthétiques.

Les amines aromatiques sont principalement utilisées dans les matériaux en caoutchouc, car elles peuvent provoquer une décoloration. Les amines aliphatiques et cycloaliphatiques sont de plus en plus utilisées comme antioxydants dans les polymères. Les autres groupes d’antioxydants ont des applications plus limitées.

1. Utilisation d’antioxydants pour la stabilisation des aliments

L’auto-oxydation des aliments peut entraîner une dégradation de la qualité, notamment des changements de couleur, de goût et d’arôme, rendant les aliments immangeables. Un bon exemple est le vieillissement du beurre, qui produit une odeur caractéristique d’acide butyrique.

La conservation des aliments à l’aide d’antioxydants est particulièrement difficile, car les aliments sont un mélange hétérogène de produits chimiques, notamment des glucides, des graisses, des peptides et des vitamines, qui sont tous sensibles au vieillissement oxydatif.

De plus, les antioxydants ajoutés aux aliments sont ingérés avec ceux-ci, ils doivent donc être rigoureusement testés et approuvés par les autorités nationales. En conséquence, seul un nombre limité de substances non naturelles sont utilisées comme antioxydants alimentaires.

En Europe, l’Autorité européenne de sécurité des aliments (EFSA) réglemente l’ajout d’additifs aux aliments et tient à jour une liste de substances autorisées (la liste E, avec des codes commençant par « E »). Il existe 316 additifs autorisés, dont 30 sont spécifiquement destinés à être utilisés comme antioxydants alimentaires.

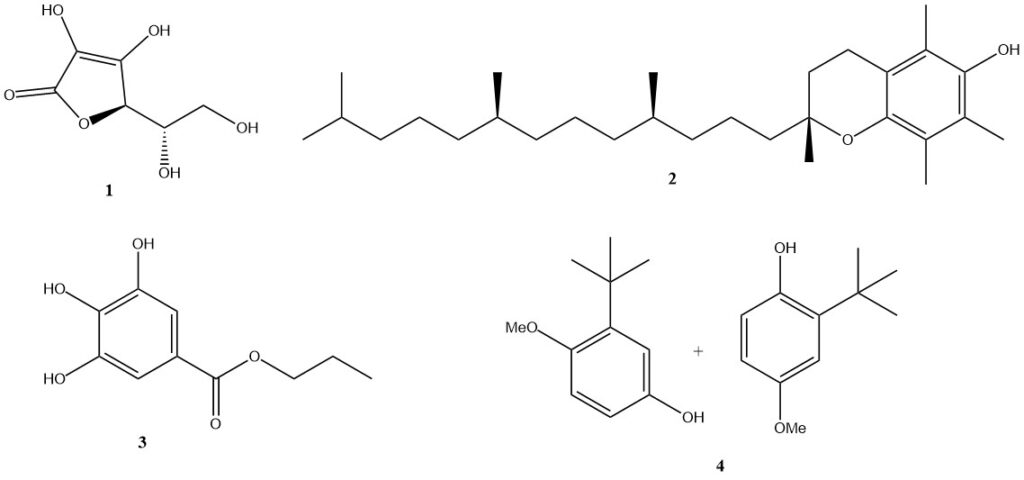

Les antioxydants naturels sont souvent préférés et largement utilisés. Les exemples les plus importants sont l’acide ascorbique (1) (vitamine C ; E300), très efficace dans les systèmes aqueux, et les composés à base de tocophérol, notamment l’alpha-tocophérol (2) (vitamine E ; E307), qui sont compatibles avec les graisses. .

D’autres substances utilisées comme antioxydants alimentaires comprennent les esters d’acide gallique (tels que le gallate de n-propyle (3) ; E310), les dérivés du phénol (tels que l’hydroxyanisole butylé (4) ; E320), la lécithine (E322) et l’acide citrique (E330).

2. Utilisation d’antioxydants pour la stabilisation des carburants

La stabilisation des carburants est importante car les carburants sont principalement des hydrocarbures, qui constituent une classe relativement homogène de substances susceptibles de s’oxyder pendant le stockage. Cela pourrait changer à l’avenir avec l’utilisation croissante de biocarburants dérivés de sources naturelles, comme les huiles, les graisses ou l’éthanol.

Par exemple, l’éthanol issu de la canne à sucre, de l’huile végétale ou son ester méthylique correspondant gagne en importance, soit sous forme pure, soit sous forme de mélanges avec des hydrocarbures.

Les produits d’oxydation des carburants peuvent avoir deux conséquences importantes. Premièrement, ils peuvent former des dépôts qui peuvent encrasser divers composants en contact avec le carburant, comme les carburateurs ou les pompes. De plus, les produits d’oxydation acides peuvent corroder les pièces métalliques du système de carburant.

Deuxièmement, les hydroperoxydes générés par l’autoxydation sont thermiquement instables. Dans des conditions de combustion, ils peuvent se décomposer de manière incontrôlable, entraînant un pré-allumage qui peut endommager l’ensemble du moteur.

Compte tenu des conditions de stockage typiques des carburants, qui impliquent souvent des environnements sombres, des températures basses et des durées limitées, la concentration d’antioxydants est généralement maintenue faible, généralement autour de 10 parties par million (ppm).

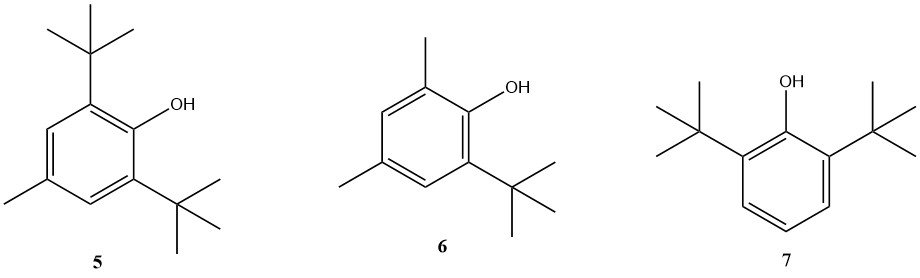

Les antioxydants phénoliques et à base d’amines sont couramment utilisés pour la stabilisation des carburants. Cependant, de nombreuses entreprises développent des packages de stabilisants exclusifs dotés de propriétés sur mesure. Certains des antioxydants phénoliques encore utilisés sont le BHT (5), le 2,4-diméthyl-6-tert-butylphénol (6) et le 2,6-di-tert-butylphénol (7).

Parmi les antioxydants à base d’amines, la N,N’-di-sec-butyl-p-phénylènediamine est importante, bien que d’autres p-phénylènediamines substituées soient également utilisées.

3. Utilisation d’antioxydants pour la stabilisation des lubrifiants

Les hydrocarbures sont le composant principal de la plupart des lubrifiants, bien que d’autres matériaux, tels que les esters synthétiques, les esters d’acide phosphorique, les silicones, les polyglycols, les hydrocarbures halogénés et d’autres variantes structurelles, soient également utilisés. Les lubrifiants peuvent être liquides, solides ou même gazeux, selon l’application.

L’auto-oxydation constitue un défi important pour les lubrifiants à base d’hydrocarbures, car elle détériore des propriétés critiques telles que l’efficacité lubrifiante et la viscosité. De plus, l’autoxydation peut introduire des caractéristiques défavorables, telles qu’une corrosivité accrue due à la formation de groupes acides ou à la génération de boues et de dépôts par les sous-produits d’oxydation.

Les antioxydants jouent un rôle essentiel dans le maintien de l’intégrité des lubrifiants, fonctionnant souvent à des températures élevées. Les lubrifiants sont principalement utilisés pour réduire la friction entre les composants mobiles, qui peuvent générer une chaleur importante.

Les antioxydants traditionnels à base de phénols et d’amines substitués suffisent souvent pour de nombreuses applications. Cependant, dans les cas où les antioxydants doivent faire face à des conditions hautement oxydantes, comme dans les moteurs ou les turbines, des solutions plus puissantes sont nécessaires.

Cette demande est satisfaite par l’utilisation de divers composés comme les dialkyldithiocarbamates de zinc ou les diaryldithiophosphates de zinc.

En plus des antioxydants, les lubrifiants peuvent également nécessiter des additifs supplémentaires, tels que des éliminateurs d’acide, des régulateurs de viscosité ou des inhibiteurs de corrosion. Ces additifs sont essentiels pour stabiliser le lubrifiant tout au long de sa durée de vie prolongée.

Dans les applications particulièrement exigeantes, un dosage relativement élevé d’antioxydants est justifié, se situant généralement entre 0,5 et 3 %.

4. Utilisation d’antioxydants pour la stabilisation des polymères

L’ajout d’antioxydants aux polymères dépend de plusieurs facteurs, notamment du type de polymère, des conditions environnementales et de la durée de vie souhaitée. Dans le cas des thermoplastiques, des antioxydants sont souvent nécessaires pour protéger le polymère pendant le processus de mise en forme, qui se produit au-dessus de son point de fusion ou de transition vitreuse.

Pour les applications exigeantes, telles que des températures élevées ou une durée de vie prolongée (par exemple, plus de 40 ans pour les conduites d’eau), jusqu’à 1 % d’antioxydants peuvent être nécessaires.

L’objectif principal de l’ajout d’antioxydants aux polymères est de les protéger des processus oxydatifs, empêchant ainsi toute modification des propriétés cruciales pour l’application prévue. Ces propriétés comprennent les caractéristiques mécaniques, la couleur, la brillance, la qualité de surface et l’odeur.

L’efficacité et les performances des antioxydants dépendent de divers facteurs, notamment leur compatibilité et leur solubilité dans la matrice polymère, leur volatilité, leur stabilité thermique, leur susceptibilité à la décoloration et leur odeur.

La sélection des antioxydants doit également prendre en compte des paramètres supplémentaires, tels que :

- La forme du produit final (par exemple, pièces épaisses moulées par injection, films minces ou fibres)

- Autres composants de la composition, tels que charges et pigments

- Conditions de traitement

- Conditions environnementales lors de l’utilisation du produit

Ces facteurs environnementaux peuvent inclure la résistance chimique, telle que l’exposition à la pollution de l’air, ou à d’autres milieux susceptibles de dégrader ou de lessiver l’additif, comme observé dans le cas des conduites d’eau.

De plus, l’obtention des approbations requises pour des applications spécifiques, telles que celles impliquant l’emballage alimentaire, les conduites d’eau ou les utilisations médicales, est une considération importante dans le processus de sélection des antioxydants.

4.1. Antioxydants dans les élastomères

L’élasticité est une propriété clé des élastomères, qui peut être obtenue grâce à diverses structures chimiques. Les élastomères peuvent être divisés en deux sous-groupes : les polymères purs (caoutchoucs bruts) et les caoutchoucs réticulés (vulcanisés).

De nombreux caoutchoucs purs contiennent une insaturation carbone-carbone, ce qui les rend sensibles à l’oxydation. Cela nécessite une stabilisation efficace contre les processus oxydatifs. Des exemples de tels caoutchoucs comprennent les copolymères statistiques styrène-butadiène-styrène (SBR), le polybutadiène (PB) et les copolymères acrylonitrile-butadiène (NBR).

Une autre classe d’élastomères est celle des élastomères thermoplastiques (TPE), qui sont une large gamme de copolymères séquencés avec des segments souples (tels que le polyéther), qui assurent l’élasticité, et des segments durs (tels que les polyamides ou les polyesters).

Les caoutchoucs purs peuvent être transformés en thermoplastiques et fondus à des températures élevées, contrairement aux caoutchoucs réticulés. La réticulation doit être évitée pour conserver les propriétés élastomères souhaitées.

Le choix des antioxydants pour les élastomères est principalement déterminé par l’application finale, notamment la couleur souhaitée. Des antioxydants très efficaces mais colorants à base d’amines aromatiques sont utilisés pour les élastomères noirs, qui sont souvent obtenus en incorporant du noir de carbone.

Ces dérivés fonctionnent à la fois comme antioxydants et antiozonants, protégeant l’élastomère des dommages causés par l’ozone. Des exemples marquants de tels antioxydants comprennent la N-isopropyl-N’-phényl-p-phénylènediamine (8) (IPPD), la 4,4′-bis (α, α-diméthylbenzyl) diphénylamine (9) et la phényl naphtylamine (10). Des efforts sont en cours pour développer des stabilisateurs améliorés.

Des antioxydants non tachants sont nécessaires pour les applications sensibles à la couleur. Les phosphites (11), les phénols (BHT) ou les stabilisants phénoliques avec des fonctionnalités soufrées ajoutées, tels que les composés 12 et 13, sont des options privilégiées dans ces cas.

4.2. Antioxydants dans les thermoplastiques

Les thermoplastiques couvrent un large éventail de compositions chimiques, notamment les polymères en vrac (PE, PP, PVC), les plastiques techniques (PA, PET, PC) et les polymères haut de gamme (PEEK, PAI, PPS). Les températures de traitement varient généralement de 180 à 330°C, mais peuvent être plus élevées.

Les températures d’utilisation à long terme atteignent généralement 100°C, mais les thermoplastiques haut de gamme peuvent résister à 200°C ou plus. En conséquence, différents antioxydants sont nécessaires pour la transformation et l’utilisation à long terme, bien que les phénols et les composés contenant du phosphore restent les plus courants. Les antioxydants doivent empêcher la décoloration, la perte de propriétés mécaniques et les changements de brillance.

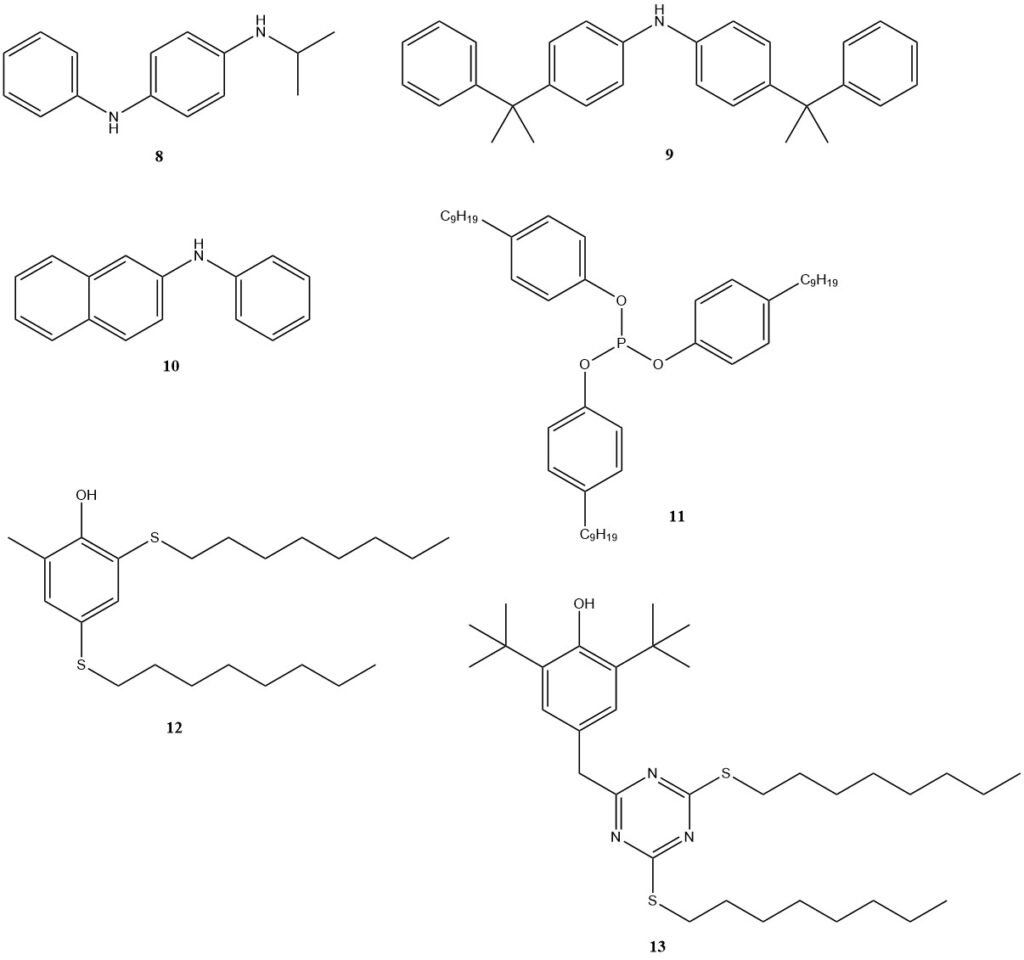

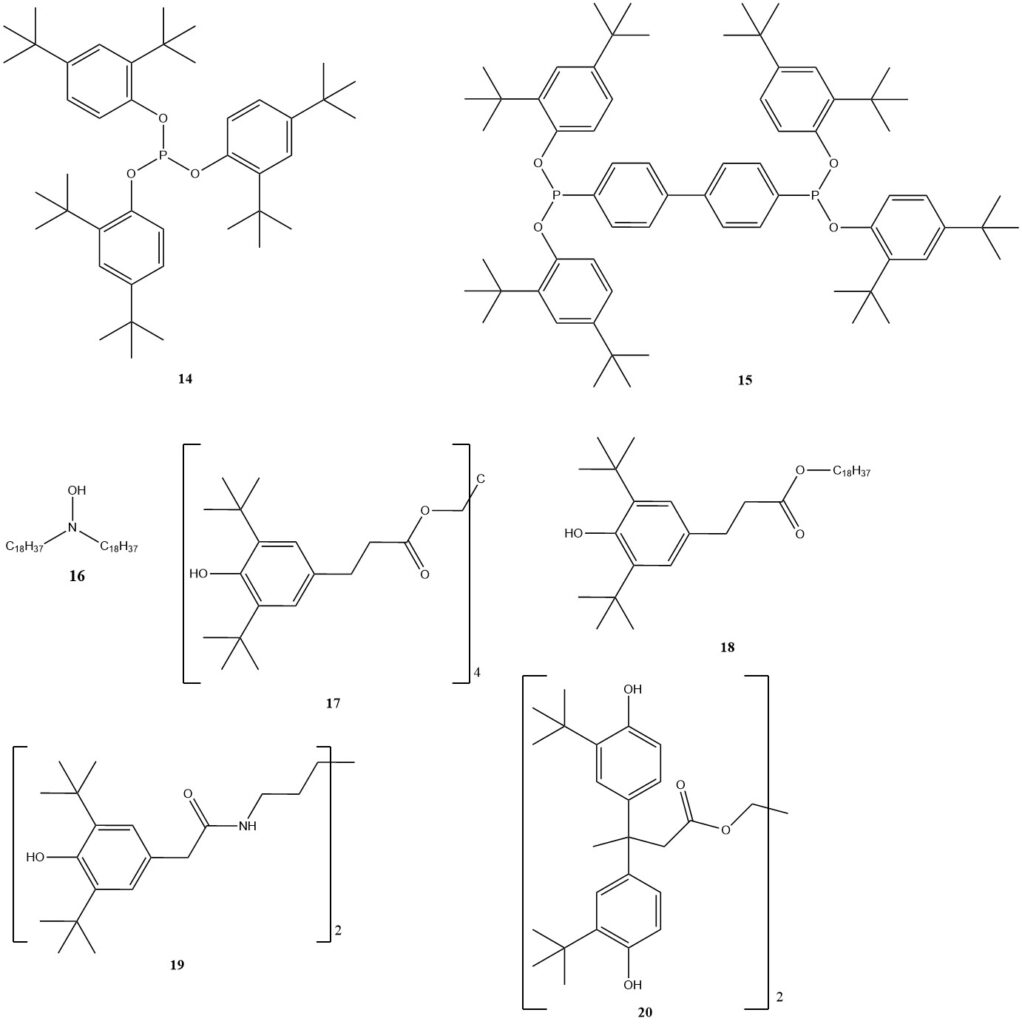

Pour le traitement à haute température, les composés à base de phosphore (11, 14, 15) constituent toujours le groupe principal, souvent utilisés avec des antioxydants phénoliques pour des effets synergiques. Les benzofuranones ont été développées à la fin des années 1990, mais ne sont plus disponibles dans le commerce.

Les hydroxylamines (16) offrent une alternative intéressante, notamment pour les polyoléfines nécessitant une stabilisation du procédé sans phénol. Généralement, le dosage des stabilisants de procédé est de 0,05 à 0,1 %.

Pour la stabilisation à long terme, les produits à base de phénol dominent toujours, avec des options bien connues comme le 17 ou le 18. Divers autres ont été développés pour des polymères spécifiques, comme le 19 pour le polyamide ou le 20, qui présente de faibles tendances à la migration et une grande stabilité à l’hydrolyse. , ce qui le rend adapté aux conduites d’eau ou aux réservoirs de stockage.

Des costabilisants contenant du soufre ont été développés pour des applications PP de longue durée. Bien qu’ils possèdent certaines propriétés antioxydantes, ils améliorent considérablement la durée de vie du PP lorsqu’ils sont utilisés avec des phénols.

Les antioxydants à base d’amines, généralement associés aux élastomères, ne sont généralement pas utilisés dans les thermoplastiques en raison de leur sensibilité à la couleur. Cependant, un autre groupe d’amines, initialement développé comme stabilisants à la lumière pour les plastiques, peut servir d’antioxydants : les stabilisants d’amines encombrées (HAS).

Le besoin en antioxydants dépend de l’application spécifique et de ses exigences. Les applications à court terme, comme les sacs poubelles en LDPE ou LLDPE, ne nécessitent généralement pas d’antioxydants. Pour une stabilisation à long terme, la dose typique est de 0,1 à 0,5 %.

Certains thermoplastiques ont une stabilité intrinsèque élevée contre la dégradation oxydative, ce qui rend les antioxydants inutiles, même pour une utilisation à long terme. Aujourd’hui, la plupart des thermoplastiques peuvent atteindre des durées de vie supérieures à 30 ans à température ambiante.

Référence

- Antioxidants; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a03_091.pub2