Nitrocellulose : propriétés, production et utilisations

Le nitrate de cellulose, également connu sous le nom de nitrocellulose, papier flash, guncotton ou celluloïd, est un produit chimique dérivé de la cellulose polymère naturelle. C’est une substance blanche, inodore et insipide. Ses caractéristiques dépendent du degré de substitution.

Table des matières

1. Propriétés physiques du nitroellulose

La densité dépend fortement du degré de nitration ; il augmente avec l’augmentation du degré de substitution. Les types de coton de nitrocellulose humidifiés disponibles dans le commerce présentent des densités apparentes comprises entre 0,25 et 0,60 kg/L, diminuant jusqu’à 0,15 à 0,40 kg/L (masse sèche).

Les copeaux de nitrocellulose contenant au moins 18 % de phtalate de dibutyle atteignent une densité de 1,45 g/cm³, avec une densité apparente de 0,3 à 0,65 kg/L.

La finesse a un impact significatif sur la surface spécifique. L’appareil Rossin fournit des mesures précises, révélant des valeurs comprises entre 1850 et 4700 cm²/g. La surface intérieure, déterminée via la méthode BET, dépend de la masse molaire. Cependant, l’abaissement de la température de dégazage en raison de l’inflammabilité du nitrocellulose soulève une incertitude quant à sa désorption complète.

Propriétés thermodynamiques : Le tableau 1 résume les valeurs les plus importantes.

| Propriété | Valeur |

|---|---|

| Chaleur de combustion | 12 kJ/g |

| Chaleur de fusion | 15 J/g |

| Capacité thermique spécifique | 1,5 J/(g·K) |

| Conductivité thermique | 0,2 W/(m·K) |

| Température de transition vitreuse | 50-60 °C |

| Température de décomposition | 180 °C |

Propriétés électriques : Mesurées sur celluloïd (30 % en poids de camphre dans du nitrocellulose), sont répertoriées ci-dessous :

Constante diélectrique:

- à 50-60 Hz : 7,0-7,5

- à 10⁶ Hz : 6,0-6,5

Facteur de dissipation (tan δ) :

- à 50-60 Hz : 0,09-0,12

- à 10⁶ Hz : 0,06-0,09

Résistance spécifique : 10¹¹–10¹² Ω⋅cm

La courbe contrainte-déformation révèle la dépendance de l’allongement et de la résistance à la traction sur la taille moléculaire (exprimée en viscosité). Une masse moléculaire plus élevée se traduit par des films plus élastiques avec une résistance à la traction accrue.

Propriétés optiques : La structure cristalline rend les films de nitrocellulose optiquement anisotropes. Les couleurs en lumière polarisée se déplacent avec la teneur en azote :

- 11,4% N : faiblement rouge

- 11,5-11,8% N : jaune

- 12,0-12,6 % N : bleu à vert

L’indice de réfraction est de 1,51, avec une transmission lumineuse maximale à 313 nm.

Stabilité à la lumière : La lumière du soleil, en particulier le rayonnement ultraviolet, décolore et fragilise les films de nitrocellulose. Les solvants, les plastifiants et les résines peuvent influencer l’ampleur du jaunissement.

2. Propriétés chimiques de la nitrocellulose

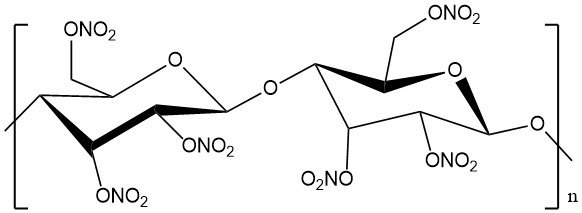

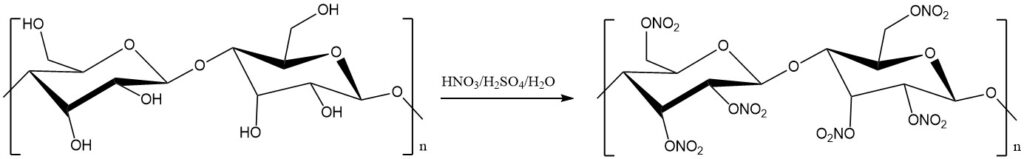

La nitrocellulose est produit par nitration partielle ou complète des trois groupes hydroxyle de la cellulose et présente une teneur en azote variable en fonction du degré de nitration.

- Mononitrate de cellulose : 6,75 % N

- Dinitrate de cellulose : 11,11 % N

- Trinitrate de cellulose : 14,14 % N

La nitrocellulose avec 10,8 à 12,6 % de N convient aux laques en raison de sa solubilité dans les solvants organiques, et au-dessus de 12,3 % de N, elle est principalement utilisée dans les explosifs.

La teneur en azote est directement liée au degré de substitution, déterminant la solubilité dans les solvants organiques.

- Nitrocellulose soluble dans l’alcool (types A) : ~10,9 à 11,3 % de N (très soluble dans les alcools, les esters et les cétones)

- Nitrocellulose modérément soluble (types AM) : ~11,4 à 11,7 % de N (soluble dans les esters, les cétones, les éthers de glycol et excellente solubilité avec les alcools)

- Nitrocellulose soluble dans les esters (types E) : 11,8 à 12,2 % pour le coton laqué, jusqu’à 13,7 % pour le guncotton (facilement soluble dans les esters, les cétones et le glycol éthers).

La viscosité intrinsèque reflète la longueur moléculaire moyenne (degré de polymérisation) et peut être mathématiquement liée à la masse moléculaire via l’équation de Staudinger-Mark-Houwink.

Les données polymoléculaires, notamment le degré de polymérisation et la distribution de la masse moléculaire, la viscosité du complément et la solubilité, sont importantes pour comprendre les propriétés mécaniques et les processus de vieillissement. La chromatographie par perméation de gel isole efficacement les polymères en fonction de leur masse moléculaire.

Le nitrocellulose est très compatible avec de nombreuses substances présentes dans les laques nitro, telles que les résines alkydes, les résines maléiques, les résines cétoniques, résines d’urée, polyacrylates et divers plastifiants.

Les acides forts, les bases et les amines organiques peuvent rapidement dégrader ou décomposer la nitrocellulose, conduisant potentiellement à une déflagration. Les liaisons ester contribuent à son instabilité inhérente, qui est influencée par la température, la forme de l’échantillon et la présence ou l’absence de produits de décomposition.

Les esters mixtes d’acide sulfurique, introduits lors de la production, confèrent une instabilité supplémentaire, nécessitant une étape de stabilisation avec de l’eau faiblement acide.

Au-dessus de 100°C, la nitrocellulose subit une décomposition thermique via une série de réactions d’oxydation exothermiques initiées par les radicaux NO2, conduisant potentiellement à une déflagration spontanée.

Les stabilisants comme la diphénylamine ou les acides faibles peuvent lier les oxydes d’azote intermédiaires et empêcher cette réaction en chaîne autocatalytique. La température de déflagration, influencée par les niveaux de stabilisation et de plastification, constitue une mesure clé de la stabilité thermique.

Le test de Bergmann-Junk et le test de stockage à chaud fournissent des méthodes supplémentaires pour évaluer la stabilité du nitrocellulose.

3. Matières premières pour nitrocellulose

Les matières premières utilisées dans la production de nitrocellulose sont la cellulose et les agents nitrants.

3.1. Cellulose

Avant la Première Guerre mondiale, seuls des linters de coton de haute pureté (flocons ou crêpes blanchis) étaient utilisés pour la nitration en raison de leur rendement et de leur clarté supérieurs.

La rareté des linters a conduit à expérimenter d’autres sources comme la cellulose de bois, même non blanchie, et les fibres végétales annuelles. Cependant, cela aboutissait à des laques de qualité inférieure, ternes et aux propriétés mécaniques médiocres en raison de la teneur élevée en pentosane.

Cependant, les progrès dans la purification de la pâte de bois de qualité chimique avec des traitements alcalins chauds ou froids (valeurs R18 > 92 %) ont permis son utilisation pour une nitration similaire aux linters. Les pâtes au sulfate préhydrolysées hautement raffinées (R18 > 96%) sont particulièrement adaptées et permettent un contrôle de la viscosité grâce au choix initial de la cellulose.

La faible teneur en cendres et en calcium dans la cellulose est importante pour empêcher la précipitation du sulfate de calcium lors de la nitration industrielle.

Des études montrent que les propriétés morphologiques et chimiques de la cellulose, ainsi que la présence d’hémicellulose et de lignine, influencent la capacité de nitration et les propriétés du produit final. Les linters présentent une capacité de rétention d’acide supérieure (110 à 130 %) par rapport à la pâte de bois (jusqu’à 300 %), ce qui a un impact sur la rétention de la masse des fibres pendant le traitement.

Une machine spécialisée mesure la compression et la relaxation des poils de fibres pour déterminer si une matière première convient à la nitration.

Environ 3,4 % (150 000 tonnes) de la production mondiale de pâte chimique est utilisée pour la fabrication de nitrocellulose.

3.2. Agents nitrants

Le système acide nitrique/acide sulfurique/eau de Schöenbein reste l’agent nitrant industriel préféré. Le degré de substitution maximum réalisable (DS 2,7, 13,4 % N) nécessite de l’acide nitrique anhydre et un rapport molaire de 1:2 de HNO3 à H2SO4 monohydraté.

Le mélange nitrant optimal contient 21,36 % de HNO3, 66,44 % de H2SO4 et 12,20 % de H2 O.

La teneur en eau a un impact significatif sur la réalisabilité du nitration, avec une baisse du rendement si l’eau est supérieure à 12 %. Les niveaux d’estérification souhaités sont ajustés en faisant varier le mélange d’acide nitrant (Tableau 2), les processus industriels maintenant HNO3 entre 25 et 26 %.

| Type de nitrocellulose | % HNO3 | % H2SO4 | % H2O | N contenu, % | DS |

|---|---|---|---|---|---|

| Coton laqué A | 25 | 55,7 | 19.3 | 10h75 | 1,90 |

| Coton celluloïd | 25 | 55,8 | 19.2 | 10h90 | 1,95 |

| Coton laqué AM | 25 | 56,6 | 18.4 | 11h30 | 2.05 |

| Coton Dynamite | 25 | 59,0 | 16.0 | 12.10 | 2h30 |

| Coton laqué E | 25 | 59,5 | 15,5 | 12h30 | 2.35 |

| Coton en poudre | 25 | 59,8 | 15.2 | 12h60 | 2,45 |

| Coton pistolet | 25 | 66,5 | 8.5 | 13h40 | 2,70 |

Le système ternaire HNO3/H2SO4/H2O a été largement étudié, avec la phase schéma faisant apparaître trois zones distinctes :

- Zone de nitration technique : Convient à la nitration (10 à 100 % d’acide nitrique, 0 à 80 % d’acide sulfurique, 0 à 20 % d’eau).

- Zone de solution : Aucune nitration significative ; une dégradation de la cellulose se produit (0 à 10 % d’acide nitrique, 60 à 100 % d’acide sulfurique, 0 à 40 % d’eau).

- Zone de gonflement : une teneur accrue en eau entraîne une diminution de la nitration (la teneur en acide nitrique varie, l’acide sulfurique 60 à 100 %, l’eau augmente).

Un procédé moins courant utilise du nitrate de magnésium au lieu de l’acide sulfurique comme agent déshydratant, offrant un potentiel de traitement continu et de réduction des déchets.

4. Production de nitrocellulose

La nitrocellulose est produit en traitant la cellulose, généralement du linter de coton, avec un mélange d’acides nitrique et sulfurique concentrés. Le degré de nitration est contrôlé en ajustant la température, les concentrations d’acide et le temps de réaction.

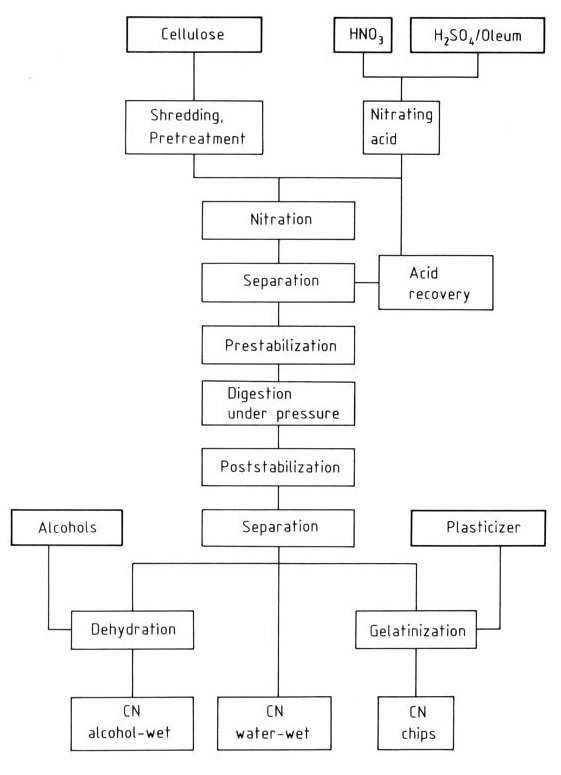

L’organigramme (Figure 1) montre la production industrielle de nitrocellulose par le procédé d’acide mixte. La viscosité du produit final est déterminée par le choix de la cellulose initiale, et le degré de nitration est déterminé par la composition de l’acide gâché. La viscosité finale est ajustée lors de l’étape d’ébullition sous pression.

4.1. Préparation de cellulose

Le traitement de la cellulose joue un rôle important dans l’obtention d’une nitration rapide et uniforme. Traditionnellement, les linters de coton à faible teneur en humidité (<7 %) étaient désintégrés mécaniquement pour obtenir une masse de fibres homogène. Cependant, ce processus était laborieux et à échelle limitée.

Les feuilles de pâte pressée offraient une alternative mais nécessitaient d’être déchiquetées en petits morceaux pour faciliter une nitration efficace. La cellulose d’épicéa ou de hêtre prétraitée avec 20 % d’hydroxyde de sodium (mercerisation) était historiquement utilisée à cette fin, souvent dans le forme de papier crépon léger (25 g/m³).

Pour éviter la conversion coûteuse des feuilles de papier, des tentatives ont été faites pour désintégrer directement les pâtes en fibres lâches ressemblant à du linter. Une teneur en humidité de 50 % s’est avérée optimale pour la nitration et le lavage acide ultérieur, mais a nécessité un séchage avant la nitration, ajoutant une autre étape de traitement.

Le broyeur Stern représentait une avancée significative en déchirant les feuilles de pâte au lieu de les couper, en minimisant la compression des fibres et en améliorant l’uniformité de la nitration.

La cellulose moderne pour la nitration est principalement utilisée sous forme de peluches, de lambeaux ou de copeaux. La densité de tassement et le comportement en compression de ces formes ont un impact significatif sur la cinétique de gonflement et de nitration, ainsi que sur la capacité de rétention des acides. L’optimisation de ces facteurs est cruciale pour des processus de nitration efficaces et contrôlés.

4.2 Nitration de la cellulose

Le procédé industriel dominant pour la nitration de la cellulose reste un système par lots développé en 1922 par DuPont. L’équipement est en acier inoxydable. L’acide nitrant préchauffé est ajouté au réacteur sous agitation contenant de la cellulose.

Un excès d’acide important (1:20 à 1:50) assure l’agitation et l’évacuation de la chaleur. La température de nitration varie de 10°C (dynamite) à 36°C (celluloïd).

Au bout de 5 minutes, la réaction est terminée et le mélange reste dans le réacteur pendant 30 minutes en raison de la sensibilité à la température. La dégradation hydrolytique avec des pertes de rendement importantes commence au-dessus de 40°C.

Les rendements théoriques pour les types courants de nitrocellulose (DS 1,8 à 2,7, teneur en N 10,4 à 13,4 %) atteignent 150 à 176 % sur la base de la cellulose, mais les rendements pratiques sont 15 % inférieurs en raison du type de cellulose, de sa pureté, de la température et de la durée.

Les pertes résultent de la décomposition complète de la cellulose en acide oxalique par oxydation des oligosaccharides et des monosaccharides avec de l’acide nitrique. Les pertes mécaniques lors de la séparation ultérieure (en particulier les fibres courtes de feuillus) y contribuent également.

Le mélange réactionnel est centrifugé à grande vitesse pour séparer et recycler l’excès d’acide. Le maintien de l’humidité empêche l’inflammation ou la déflagration.

La rétention d’acide par le produit est importante pour des raisons économiques. Les linters (rétention de 100 à 130 %) surpassent considérablement les celluloses de bois (jusqu’à un rapport nitrocellulose/acide jusqu’à 3 fois plus élevé), selon le type de bois ou de cellulose et la transformation.

Le produit acide-humide est immédiatement dilué dans un excès d’eau (consistance 1%) pour déplacer rapidement l’acide accroché et empêcher la saponification du nitrocellulose.

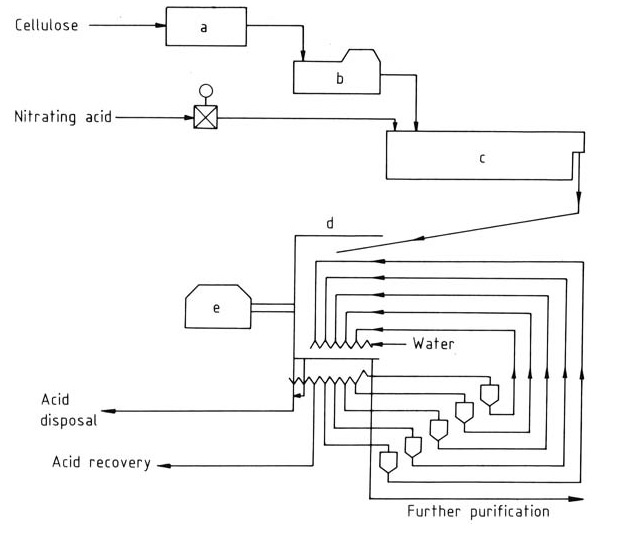

Développés dans les années 1960, les procédés de nitration continue offrent des avantages économiques, une qualité de produit uniforme et une sécurité améliorée. Le système utilise deux ou plusieurs réservoirs ou tubes droits connectés en cascade, équipés de convoyeurs (mélangeurs à vis ou à turbulence) pour faire avancer le mélange réactionnel.

La cellulose préparée se mélange continuellement à l’acide nitrant ajouté dans ce système en cascade. Il est important que la cellulose soit ajoutée rapidement et immédiatement recouverte d’acide. Le temps de séjour est de 30 à 55 minutes, mais un réacteur sous pression plus récent en boucle n’a besoin que de 6 à 12 minutes.

Le réactif entre ensuite dans une centrifugeuse continue pour une séparation simultanée de l’excès d’acide et une dilution dans l’eau. Le temps de séjour court (quelques secondes seulement) minimise les risques de déflagration et de saponification.

La Figure 2 illustre le schéma du processus continu Hercules.

a) Préconditionnement ; b) Balance automatique ; c) Réacteur ; d) Zone de lavage ; e) Centrifugeuse

La cellulose préconditionnée entre dans le réacteur continu via des balances automatiques, puis le produit de réaction est centrifugé et lavé à contre-courant dans des zones d’eau. Le produit presque sans acide sort de la centrifugeuse, tandis que l’acide lavé peut être recyclé avec une perte minimale.

4.3. Stabilisation et ajustement de la viscosité de la nitrocellulose

Après le prélavage, des lavages répétés et une ébullition avec de l’eau contenant 0,5 à 1 % de résidu acide purifient davantage le nitrocellulose. Cette méthode par lots nécessite beaucoup d’espace, d’eau et d’énergie, avec des temps d’ébullition variant entre 6 heures pour le celluloïd et 40 heures pour le guncotton. Des processus continus automatisés ont également été développés.

La préstabilisation élimine la majeure partie de l’acide sulfurique restant, qui catalyse la décomposition du nitrocellulose. L’acide se lie par adsorption et estérification. La nitrocellulose faiblement nitré retient 1 à 3 % de sulfate total, dont 70 à 85 % sous forme de semiesters acides.

Le nitrocellulose hautement nitré ne contient que 0,2 à 0,5 % de sulfate, dont 15 à 40 % peuvent être des esters. Les semi-esters sont facilement saponifiés et lavés à l’eau bouillante. L’existence de sulfate « résistant » sous forme d’ester neutre ou d’acide adsorbé reste floue.

L’ébullition sous pression (digestion) à une consistance de 6 à 8 % et à une température de 130 à 150 °C ajuste la viscosité finale du nitrocellulose grâce à une dégradation contrôlée du polymère. La trace restante d’acide sulfurique favorise l’hydrolyse à cette température et pression. Par exemple, un traitement de 3 heures à 132°C peut réduire la viscosité à 1/10ème de sa valeur initiale.

Ce processus a facilité le développement de revêtements à haute teneur en solides et de laques nitro protectrices. La stabilisation du guncotton bénéficie de l’ébullition sous pression, tandis que les laines de dynamite la contournent généralement.

La dégradation de la chaîne génère des pertes supplémentaires de produits sous forme de fragments solubles et d’acide oxalique. Les gaz nitreux (NOx) issus de la réduction de l’acide nitrique sont continuellement éliminés pour empêcher la décomposition du nitrocellulose.

L’ébullition sous pression peut être effectuée par lots dans des autoclaves ou en continu dans des réacteurs tubulaires (par exemple, 1 500 m de long, 100 mm de diamètre) en utilisant de la vapeur directe. Il existe un processus tout-en-un combinant préstabilisation, ébullition sous pression et post-stabilisation en une seule opération.

Un lavage et une ébullition supplémentaires éliminent presque l’acide sulfurique restant. Le celluloïd et le nitrate de cellulose laqué sont finis sous forme feuilletée ou fibreuse, tandis que le guncotton nécessite un broyage. Cela se produit dans les moteurs Hollander à une consistance de 12 à 15 % ou en continu dans les raffineurs à cône, concentrant progressivement le matériau de 3 % à 10 % à travers les étapes.

Les hydrocyclones lors du lavage final facilitent le tri. Le broyage facilite la diffusion en éliminant les derniers résidus d’acide fibre-capillaire à contre-courant de l’eau. Des bases faibles (carbonate de sodium ou craie) maintiennent un pH de 7 et des stabilisants (acides organiques) peuvent être ajoutés.

5. Utilisations du nitrocellulose

La nitrocellulose est utilisé dans la production d’explosifs, de laques, de dispersions et de celluloïd.

1. Explosifs

Selon leur utilisation, les explosifs peuvent être des agents explosifs, des propulseurs, des détonateurs, des allumeurs ou des pièces pyrotechniques.

Les nitrocelluloses sont utilisés dans les propulseurs et la poudre à canon et sont classés comme suit :

- Monobasique : Purement à base de nitrocellulose.

- Dibasic : contient des vecteurs énergétiques supplémentaires comme la nitroglycérine ou le dinitrate de diglycol.

- Tribasic : comprend un troisième composant comme la nitroguanidine, offrant une chaleur de combustion plus faible et une durée de vie prolongée du canon de l’arme.

Des types spécifiques de nitrocellulose sont utilisés en fonction de leur teneur en azote :

- CP I (Guncotton) : contient 13,3 à 13,5 % de N, cellulose hautement nitrée utilisée pour les propulseurs.

- CP II (collodium) : contient 12,0 à 12,7 % d’azote et est principalement utilisé pour la poudre sans fumée.

- PE (Powder Standard) : contient 11,5 à 12,0 % d’azote, est moins nitré et est utilisé pour les armes plus petites.

Les amines aromatiques comme la diphénylamine sont utilisées comme stabilisants dans la poudre à canon en liant les gaz nitreux générés lors de la décomposition. Les mélanges de CP I et CP II offrent le contenu énergétique souhaité et peuvent également être utilisés.

Les granules de nitrocellulose utilisés dans la poudre à canon sont recouverts de graphite pour éviter les charges électrostatiques. Ses principales applications concernent les munitions pour armes légères, les canons de gros calibre et les chars.

2. Laques

Les capacités filmogènes du nitrocellulose, obtenues par séchage physique, sont à la base de ses diverses applications de laque. Il est compatible avec une vaste gamme de résines, d’adoucissants, de pigments et d’additifs, permettant la création de laques aux propriétés spécifiques.

Les mélanges de solvants jouent un rôle important dans la formation du film, influençant le temps de séchage et d’autres caractéristiques de la laque. Les laques au nitrate de cellulose sont utilisées dans les industries du bois, du métal, du papier, du papier d’aluminium (y compris le scellage à chaud) et du cuir, ainsi que dans d’autres applications telles que les adhésifs, les mastics et les encres d’imprimerie.

Les techniques d’application telles que la pulvérisation, le moulage, le laminage, le revêtement au racle et le trempage offrent une flexibilité en fonction du substrat et du résultat souhaité. Faire correspondre la viscosité et la solubilité du type de nitrocellulose choisi à l’application spécifique garantit des performances optimales.

Enfin, des dispersions aqueuses respectueuses de l’environnement avec une teneur réduite en solvants organiques sont disponibles pour certaines applications, répondant aux préoccupations de durabilité.

3. Dispersion

Les laques traditionnelles à base de nitrocellulose contiennent beaucoup de solvants organiques (60 à 90 %). Ces solvants sont libérés dans l’air à mesure que la laque sèche, contribuant ainsi à la pollution de l’air et aux risques potentiels pour la santé. Ils sont également coûteux et peuvent poser des problèmes d’élimination.

Les dispersions aqueuses de nitrate de cellulose remplacent les solvants organiques par de l’eau. Même si elles offrent des avantages, ces dispersions présentent certains défis :

- Le nitrocellulose lui-même ne se dissout pas dans l’eau, ce qui nécessite l’ajout de produits chimiques spéciaux appelés coalescents pour l’aider à former un film une fois appliqué.

- Actuellement, les dispersions aqueuses ne sont pas aussi largement utilisées ni aussi polyvalentes que les laques traditionnelles à base de solvants. Ils conviennent mieux à des matériaux spécifiques comme le cuir, le bois, le papier d’aluminium et le métal.

Des exemples de dispersions aqueuses disponibles dans le commerce sont Isoderm (Bayer AG), Coreal (BASF) et des types spéciaux de Waloran N (Wolff Walsrode AG).

4. Celluloïd

Le nitrocellulose est particulièrement utilisé dans la production de celluloïd, qui est produit en mélangeant du nitrocellulose (10,5 à 11,0 % de N) avec des adoucissants comme le camphre et des solvants dans un malaxeur.

Le celluloïd a été largement remplacé par des matériaux synthétiques mais est toujours utilisé pour les peignes, les ornements pour cheveux, les articles de toilette, les fournitures de bureau, les balles de ping-pong et des applications spécifiques.

6. Toxicologie du nitrocellulose

La production de nitrocellulose implique des produits chimiques dangereux nécessitant des mesures et réglementations de sécurité spécifiques.

Produits chimiques précurseurs

- Acide sulfurique : l’acide concentré (5-15 % et plus) relève du numéro CE : 016-020-01-5 et 016-020-00-8, respectivement, et est soumis à l’Arbeitsstoffverordnung (règlement sur les substances de travail) exigeant un étiquetage approprié.

- Acide nitrique : comme l’acide sulfurique, les acides nitrants concentrés et mélangés sont classés sous le numéro CE : 007-004-01-9 et 007-004-00-1, nécessitant un étiquetage et adhérant à l’Arbeitsstoffverordnung.

De plus, leurs propriétés oxydantes nécessitent des précautions lors de la manipulation de matières organiques. Les valeurs MAK (concentration maximale sur le lieu de travail) sont fixées à 10 mL/m³ (ppm) pour les vapeurs d’acide nitrique et à 5 mL/m³ (ppm) pour les oxydes d’azote (NO2), ce qui incite à des contrôles réguliers des employés pour détecter d’éventuelles maladies obstructives des voies respiratoires.

Nitrocellulose

Contrairement à ses précurseurs, le nitrate de cellulose lui-même n’est pas intrinsèquement toxique ni dangereux pour la santé. Cependant, les risques potentiels pour la santé proviennent de :

- Agents amortisseurs : l’inhalation d’agents amortisseurs tels que le nitrocellulose et les gaz nitreux libérés lors de la combustion ou de la combustion lente peut être nocive.

- Flegmatisants : bien que le nitrocellulose disponible dans le commerce pour la production de laques (teneur en azote < 12,6 %) contienne au moins 18 % d’adoucissant gélatinisant, des réglementations contradictoires existent.

L’Arbeitsstoffverordnung le classe comme substance dangereuse nécessitant un emballage et un étiquetage spécifiques, faisant écho à des réglementations similaires de la CEE (1982).

Cependant, les agents amortisseurs comme l’éthanol et le 2-propanol ne sont pas soumis à ces réglementations, et le butanol n’entre dans la catégorie II d et ne présente aucun problème pour la santé lorsqu’il est présent dans des mélanges humides à une concentration maximale de 35 %.

Référence

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2