Acetato de celulosa: producción y usos

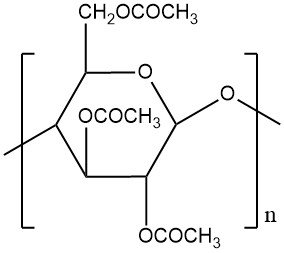

El acetato de celulosa es un termoplástico de importancia comercial, formado a partir de la acetilación de la celulosa (un polímero natural). Esta reacción convierte todos los grupos hidroxilo primarios y secundarios dentro de la cadena de celulosa en triacetato de celulosa, un intermedio completamente esterificado, que puede aislarse o procesarse posteriormente.

Después de la acetilación, un paso de hidrólisis controlada regenera una proporción deseada de grupos hidroxilo, personalizando el grado de sustitución de acetilo (DS) por unidad de glucosa en la estructura de celulosa. DS, expresado como el grado de esterificación o sustitución, oscila entre 0 y el máximo teórico de 3.

Las alteraciones químicas adicionales durante la preparación de acetato de celulosa incluyen la sulfatación y desulfatación de grupos hidroxilo, así como la escisión controlada de la cadena, todo ello facilitado por la acción catalítica del catalizador de acetilación predominante, el ácido sulfúrico.

Tabla de contenido

Existen varios reactivos de acetilación potenciales, incluidos el ácido acético, el cloruro de acetilo, la cetena y el anhídrido acético. El ácido acético presenta una reactividad lenta, lo que da como resultado productos con un contenido de acetilo muy bajo. El cloruro de acetilo, aunque se investiga en combinación con catalizadores, carece de viabilidad comercial.

La cetena, a pesar de no producir subproductos, no ha tenido éxito como agente comercialmente eficaz. Como resultado, el anhídrido acético es el más eficaz y reacciona con tres grupos hidroxilo por unidad de glucosa para producir tres moléculas de ácido acético como subproducto.

La aplicación inicial de anhídrido acético en 1869 implicó una reacción directa con celulosa a 180°C, lo que probablemente provocó una degradación significativa del producto. El descubrimiento de los beneficios catalíticos por Franchimont en 1879 facilitó el procesamiento a baja temperatura con una degradación reducida.

Se han identificado numerosos catalizadores de acetilación, pero el ácido sulfúrico es comercialmente importante. El ácido perclórico, aunque se usa comercialmente, causa riesgos de corrosión en los equipos y problemas de seguridad debido a la inestabilidad de sus sales neutralizadas.

Otros ácidos minerales carecen de acidez suficiente en el medio típico de ácido acético y anhídrido acético para ser eficaces. El cloruro de zinc, que alguna vez se usó comercialmente, se ha abandonado debido a los altos requisitos de dosificación y los costos de recuperación.

Una ventaja clave del ácido sulfúrico radica en su rápida absorción en la superficie de la fibra de celulosa durante el pretratamiento, antes de la adición de anhídrido acético. Este hinchamiento y distribución uniforme del catalizador mejoran la reactividad posterior de la masa de celulosa.

Es importante destacar que el ácido sulfúrico también cataliza la escisión controlada de la cadena mediante la hidrólisis de enlaces glicosídicos, logrando las reducciones deseadas en el peso molecular.

Al agregar anhídrido acético en exceso estequiométrico a la celulosa pretratada, el ácido sulfúrico forma un intermedio ácido de éster de sulfato de celulosa. Además, el ácido sulfúrico reacciona con el anhídrido acético para producir ácido acetilsulfúrico, y es probable que ambos desempeñen papeles importantes en la reacción de esterificación.

El intermedio ácido éster de sulfato de celulosa luego reacciona con el medio circundante de ácido acético-anhídrido acético, reemplazando el grupo éster de sulfato con acetilo. Esta reacción exotérmica debe equilibrarse con la velocidad de escisión de la cadena catalizada (acetólisis) para lograr el peso molecular del producto deseado.

La hidrólisis de los grupos acetilo, controlada por el ácido sulfúrico y la concentración de agua, se produce después de la esterificación completa. El grado deseado de sustitución de acetilo se alcanza ajustando el contenido de agua y el tiempo de hidrólisis. Finalmente, el catalizador se neutraliza con una sal de acetato para finalizar el proceso.

Es digno de mención que una porción de los grupos sulfato introducidos durante el pretratamiento permanece unido a la celulosa como un éster de sulfato combinado incluso después de la acetilación. Sin embargo, estos grupos se hidrolizan en gran medida durante el paso posterior de adición de agua, lo que contribuye aún más a la escisión controlada de la cadena y a la personalización de las propiedades finales del material.

1. Materias primas de acetato de celulosa

La producción de acetato de celulosa se realiza haciendo reaccionar dos materias primas principales: celulosa de alta pureza y anhídrido acético. Lograr un rendimiento óptimo en el posprocesamiento depende de la selección de estos ingredientes cruciales.

1.1. Celulosa

Las borras de algodón ofrecen una materia prima de primera calidad con una pureza superior al 99 % de α-celulosa. Tras la eliminación de las fibras de algodón hilables, se realizan dos cortes de linter adicionales. El primer corte (4%), utilizado principalmente para algodón y fieltro médicos, produce fibras más largas. El segundo corte (8%), más rico en fibras más cortas y en capas, es ideal para el procesamiento químico.

Las borras crudas se someten a una rigurosa purificación: limpieza mecánica, ebullición en hidróxido de sodio diluido y blanqueo ácido-alcalino. El secado controlado es crucial, ya que el secado excesivo local (más allá de la ventana de humedad del 3-8%) amortigua significativamente la reactividad. La Tabla 1 resume los valores analíticos típicos para línters de alta calidad.

| Componente | Contenido |

|---|---|

| α-Celulosa | 99,7 % |

| β-celulosa | 0,2% |

| γ-Celulosa | 0,1% |

| Grupos carboxilo | <0,02 % |

| Cenizas totales | 0,02% |

| Grado de polimerización | 1000 – 7000 |

La pulpa de madera es la materia prima dominante y abarca tanto fuentes de madera blanda como de madera dura. Históricamente, el contenido limitado de α-celulosa (90–95%) restringió el uso de pulpa de madera debido a la producción de acetato de menor calidad.

Sin embargo, los avances en las técnicas de pulpa de sulfito y Kraft han permitido la eliminación eficiente de lignina y hemicelulosa, elevando el contenido de α-celulosa por encima del 95%.

Desde la década de 1950, la rentabilidad de la pulpa de madera de mayor pureza ha desplazado constantemente a la borra de algodón. Sorprendentemente, los acetatos de celulosa a base de pulpa de madera exhiben resistencia a la tracción, color, claridad de la solución y estabilidad a la luz/térmica comparables a sus homólogos de linter.

1.2. Anhídrido acético

La mayoría de los fabricantes optan por la conversión in situ del subproducto ácido acético en anhídrido acético, ajustando las concentraciones (90–95 %) para adaptarse a sus procesos específicos.

2. Procesos de Producción Industrial de Acetato de Celulosa

Si bien se han propuesto numerosas rutas para la producción de ésteres de celulosa, solo unas pocas se utilizan industrialmente. Aunque las metodologías específicas varían de un fabricante a otro, existen dos categorías amplias:

1. Acetilación Homogénea (Proceso de Acetato en Solución):

Proceso de ácido acético glacial: Al utilizar ácido acético glacial como disolvente, este método permite la acetilación e hidrólisis controladas, logrando los niveles deseados de sustitución. en toda la cadena polimérica.

Proceso de cloruro de metileno: Reemplazar el ácido acético con cloruro de metileno como solvente proporciona un resultado similar, con la ventaja de tiempos de reacción más rápidos.< /p>

2. Acetilación heterogénea (proceso de acetato de fibra):

Este método forma fibras de triacetato de celulosa directamente, imitando la nitración de la celulosa. Sin embargo, carece de la capacidad de hidrolizar uniformemente los grupos acetilo, lo que limita su versatilidad en comparación con los procesos en solución.

El proceso de solución de ácido acético glacial:

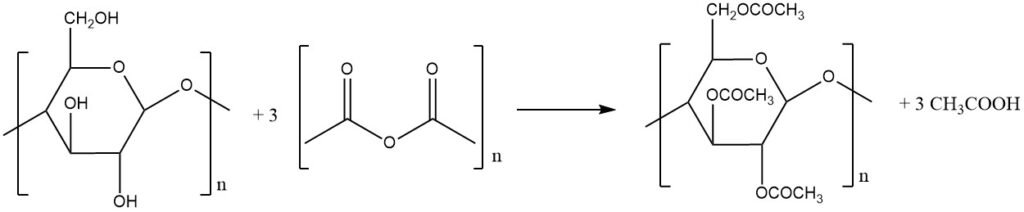

Figura 1 muestra un diagrama de flujo típico para esta técnica ampliamente utilizada. Brevemente, el proceso implica:

a) Reacondicionamiento ácido; b) anhídrido acético; c) Esterificación; d) hidrólisis; e) Precipitación; f) Lavado; g) Centrifugar; h) Secadora; i) Evaporador; k) destilación azeotrópica; l) Enfriador; m) decantador

- Pretratamiento: la celulosa se purifica y se hincha adecuadamente, generalmente en ácido acético y ácido sulfúrico, para una acetilación eficiente.

- Acetilación: la celulosa reacciona con anhídrido acético en presencia de un catalizador de ácido sulfúrico, convirtiendo los grupos hidroxilo en enlaces éster y formando triacetato de celulosa.

- Hidrólisis: para lograr el grado deseado de sustitución, un paso de hidrólisis controlada elimina algunos grupos acetilo utilizando agua y un control de temperatura adecuado.

- Neutralización: el catalizador se neutraliza, normalmente con acetato de calcio, para estabilizar el producto final.

- Filtración y lavado: la solución de acetato de celulosa se filtra, se lava y se concentra antes de procesarla en películas, fibras u otras formas deseadas.

2.1. Pretratamiento de celulosa

Desde un punto de vista puramente químico, esterificar los grupos hidroxilo de la celulosa y luego hidrolizar esos ésteres puede parecer sencillo. Sin embargo, la arquitectura única de las fibras de celulosa presenta desafíos prácticos que exigen técnicas de procesamiento especializadas.

Un paso crucial es el pretratamiento, también conocido como activación. Esto implica hinchar las fibras para facilitar la difusión eficiente de los químicos de acetilación durante la siguiente reacción de esterificación.

Si bien en teoría son posibles varios agentes hinchantes como agua, alcoholes y aminas, el ácido acético es el más utilizado en la producción comercial de acetato de celulosa. Las opciones sin ácido acético requieren reemplazo con ácido acético antes de la acetilación.

Idealmente, la celulosa contiene entre un 4% y un 7% de humedad. Este valor depende en gran medida de las prácticas de secado del productor y de la humedad ambiental antes de su uso. Si bien la humedad inherente ayuda a la activación, genera costos adicionales al reaccionar con el anhídrido durante la esterificación. Por el contrario, la baja humedad inhibe la activación y ralentiza la reacción de esterificación.

Las proporciones de ácido acético a celulosa, los tiempos de activación y las temperaturas varían según el fabricante. A menudo se añade una pequeña cantidad de ácido sulfúrico al medio de activación. Esto mejora aún más el hinchamiento de la fibra y permite una distribución uniforme del catalizador antes de la acetilación.

Además, el catalizador induce la escisión controlada de la cadena en la celulosa hidrolizando enlaces glicosídicos. El grado de escisión de la cadena depende de factores como la temperatura, la uniformidad del catalizador y el contenido de agua. Una mayor humedad de la pulpa retarda la escisión de la cadena al solvatar el catalizador ácido fuerte.

2.2. Esterificación de la celulosa

La esterificación de los grupos hidroxilo de la celulosa se logra mediante dos rutas dominantes: el proceso del ácido acético y el proceso del cloruro de metileno.

1. Proceso del ácido acético

Una mezcla heterogénea que consta de ácido acético glacial, anhídrido acético (10-40%), celulosa activada y un catalizador de ácido sulfúrico al 2-15% inicia la reacción. La reacción comienza con una rápida interacción exotérmica entre el agua dentro de la celulosa activada y una porción del anhídrido acético.

Las fibras de celulosa no esterificadas y parcialmente esterificadas permanecen dispersas por todo el medio de reacción. Se utiliza control de temperatura mediante enfriamiento del recipiente y reactivos preenfriados para alcanzar los 50 °C.

La esterificación completa induce la disolución de la fibra, formando una solución altamente viscosa. La escisión controlada de la cadena, mediada por los niveles de catalizador, la temperatura, el tiempo y la relación ácido-anhídrido, optimiza la solubilidad en el medio de reacción y las propiedades del producto final.

Si se permite que la reacción avance hasta el triacetato de celulosa completamente sustituido mediante la sustitución de los grupos éster de sulfato restantes con grupos acetilo, la viscosidad de la solución aumentará dramáticamente hasta que la masa de reacción se gelifique.

Después de la disolución completa de la fibra, el agua o el ácido acético diluido apagan la reacción, consumiendo el exceso de anhídrido y preparándose para la hidrólisis posterior.

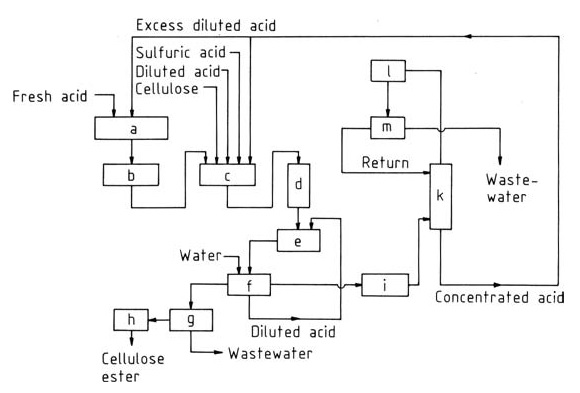

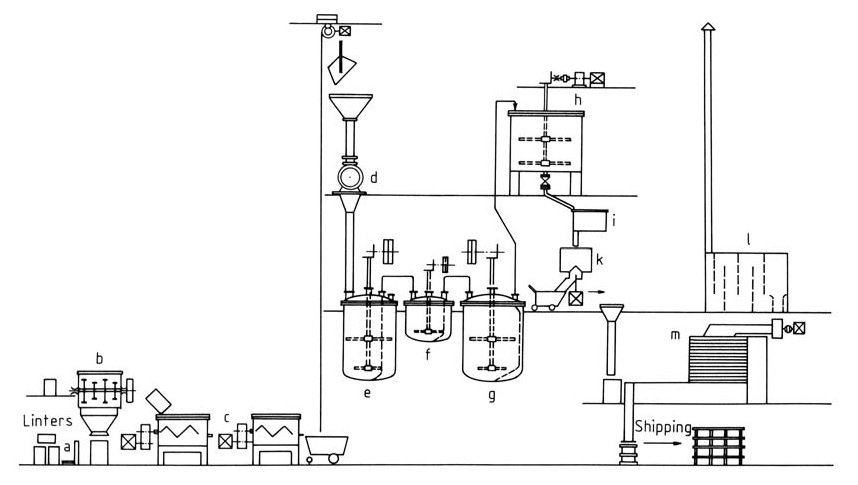

Las amasadoras enfriadas con capacidades de mezcla intensivas garantizan una mezcla y distribución eficiente del catalizador y son importantes para el control de la reacción. (Figura 2)

a) Balanza; b) Cuba de aspersión; c) Amasadora; d) Molino; e) Cuba de enjuague; f) Cuba estabilizadora; g) Cuba de blanqueo; h) Flotante; i) Recipiente para caldo; k) Centrifugar; l) Cámara de polvo; m) secador

2. El proceso del cloruro de metileno

El cloruro de metileno ofrece varios beneficios sobre el ácido acético, incluidos menores requisitos de catalizador, eliminación efectiva de calor mediante vaporización (facilitando el control de la reacción) y un volumen de reciclaje reducido.

Sin embargo, se emplean temperaturas de esterificación más altas en comparación con el proceso con ácido acético, mientras que las concentraciones de catalizador disminuyen al 1% de ácido sulfúrico.

Se utilizan habitualmente tambores giratorios o recipientes horizontales con agitadores debido a su idoneidad para soluciones viscosas. La resistencia a la corrosión es imperativa en este proceso.

Para mantener la estructura fibrosa durante la esterificación, se utilizan no disolventes como el tetracloruro de carbono, benceno o tolueno como medio de reacción. Sin embargo, la hidrólisis uniforme es difícil en este sistema heterogéneo, lo que limita su aplicación a usos específicos como láminas y películas de triacetato.

Los tambores perforados con capacidad de rotación manejan eficientemente la mezcla y el procesamiento en este proceso.

2.3. Hidrólisis

El proceso de esterificación en solución produce un triacetato de celulosa solubilizado, conocido comercialmente como acetato primario, con un grado de sustitución de acetilo (DS) aproximado de 2,9. Sin embargo, el diacetato de celulosa (acetato secundario, acetil DS ~2,5) constituye el producto de acetato de celulosa hidrolizado disponible comercialmente más frecuente.

Después de la esterificación, se agrega agua y su contenido se ajusta al 5-10 %, lo que afecta la proporción final de grupos hidroxilo primarios y secundarios. Las temperaturas típicas de hidrólisis varían entre 40 y 80 °C, lo que depende principalmente de la concentración y la temperatura del catalizador. Las concentraciones de agua más altas pueden reducir la escisión excesiva de la cadena durante la hidrólisis.

El progreso de la hidrólisis se controla mediante el seguimiento de la solubilidad del acetato secundario. Al finalizar, el catalizador de ácido sulfúrico se neutraliza con acetato de magnesio, sodio o calcio. Esta neutralización también se dirige a los grupos traza de sulfato restantes unidos al polímero, lo que mejora la estabilidad durante el aislamiento y los pasos de procesamiento posteriores.

2.4. Precipitación y procesamiento

Después de la hidrólisis, la transformación de la solución viscosa de acetato de celulosa en una forma sólida para su posterior procesamiento implica precipitación. Hay dos métodos disponibles:

- Precipitación directa: Verter la solución en agua (opcionalmente con ácido acético diluido) induce la precipitación inmediata, lo que da como resultado partículas en forma de escamas.

- Precipitación controlada: La adición gradual de una solución de ácido acético diluido a la solución agitada permite un control más preciso sobre la formación de partículas, lo que generalmente produce una apariencia similar a un polvo. producto.

El método elegido y las condiciones de precipitación específicas, incluida la concentración de ácido, la intensidad de la agitación y la temperatura, influyen de manera crítica en la morfología final de las partículas. Una cuidadosa optimización garantiza una estructura de poros abiertos, lo que facilita la eliminación eficiente de ácidos y sales residuales durante el posterior lavado con agua.

Para el proceso de cloruro de metileno, el disolvente debe eliminarse por completo mediante destilación antes de la precipitación. Luego, el precipitado resultante se lava y el ácido acético diluido recuperado se recicla nuevamente al ciclo de producción.

Se prefieren los sistemas de lavado continuo a contracorriente para una purificación completa. Las aplicaciones de plástico de alta calidad pueden requerir pasos adicionales de estabilización y blanqueo. Los grupos sulfato combinados residuales se pueden eliminar mediante ebullición a presión o tratamiento con ácidos minerales diluidos durante la estabilización.

Después de un enjuague adicional y eliminación del agua (por ejemplo, succión, centrifugación, prensado o extracción por empuje), el acetato de celulosa se seca cuidadosamente, idealmente en un secador de pala al vacío. para lograr un contenido de humedad final inferior al 1-3%. Un proceso eficiente puede alcanzar un rendimiento de acetato de celulosa superior al 95% del máximo teórico.

3. Usos del acetato de celulosa

Ejemplos de acetato de celulosa en productos cotidianos incluyen monturas de gafas, filtros de cigarrillos, ciertos textiles en la ropa e incluso los depósitos de tinta de los rotuladores.

El acetato de celulosa se utiliza en diversos sectores comerciales, principalmente como películas, fibras, plásticos y recubrimientos. Si bien el triacetato y el diacetato de celulosa tienen usos distintos, esta sección se centra en el diacetato de celulosa, a menudo denominado simplemente acetato de celulosa para fines comerciales.

Triacetato de celulosa se utiliza en:

- Base de película: Desde la década de 1950, el triacetato de celulosa ha servido como base de película transparente y suave para emulsiones fotográficas debido a su isotropía óptica, claridad, dureza y resistencia a los rayones y la humedad.

- Pantallas de cristal líquido (LCD): Recientemente, el triacetato de celulosa ha encontrado un nicho en la protección de películas polarizadas dentro de las pantallas LCD para diversos dispositivos como televisores, monitores y teléfonos móviles, debido a su alta tasa de transmisión de vapor de humedad.

Diacetato de celulosa se utiliza en:

- Películas: Debido a su mayor compatibilidad con solventes y plastificantes, el diacetato de celulosa sobresale en diversas aplicaciones de películas. Las cintas sensibles a la presión, las ventanas de embalaje y los laminados protectores se benefician de su transparencia, estabilidad dimensional y resistencia al desgarro. Además, se puede colar en porosidades específicas para membranas de ósmosis inversa en la purificación de agua.

- Recubrimientos: Reemplazo de los inflamables nitrocelulosa, el acetato de celulosa ha servido en recubrimientos desde la Primera Guerra Mundial. Los recubrimientos a base de acetona cuentan con un secado rápido, mientras que se agregan otros solventes y plastificantes para obtener la reología y las propiedades de película deseadas. Las aplicaciones incluyen lacas para aisladores, vidrio, cartón, envases de alimentos y más.

- Productos farmacéuticos: Fabricado utilizando técnicas cGMP, el acetato de celulosa se utiliza en fármacos osmóticos y sistemas de liberación sostenida.

- Biodegradabilidad: en condiciones específicas, incluida una baja sustitución de acetilo, una morfología adecuada y plastificantes elegidos, el acetato de celulosa puede biodegradarse en determinados entornos.

Referencia

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2