Celluloseacetat: Herstellung und Verwendung

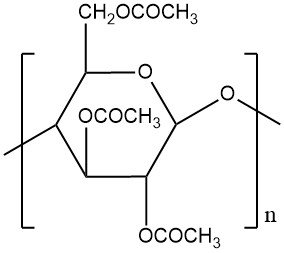

Celluloseacetat ist ein kommerziell wichtiger Thermoplast, der durch Acetylierung von Cellulose (einem natürlichen Polymer) entsteht. Diese Reaktion wandelt alle primären und sekundären Hydroxylgruppen innerhalb der Cellulosekette in Cellulosetriacetat um, ein vollständig verestertes Zwischenprodukt, das isoliert oder weiterverarbeitet werden kann.

Nach der Acetylierung regeneriert ein kontrollierter Hydrolyseschritt einen gewünschten Anteil an Hydroxylgruppen und passt den Grad der Acetylsubstitution (DS) pro Glucoseeinheit an der Cellulosestruktur individuell an. Der DS, ausgedrückt als Veresterungs- oder Substitutionsgrad, reicht von 0 bis zum theoretischen Maximum von 3.

Zu den weiteren chemischen Veränderungen bei der Herstellung von Celluloseacetat gehören die Sulfatierung und Desulfatierung von Hydroxylgruppen sowie die kontrollierte Kettenspaltung, die alle durch die katalytische Wirkung des vorherrschenden Acetylierungskatalysators Schwefelsäure erleichtert werden.

Inhaltsverzeichnis

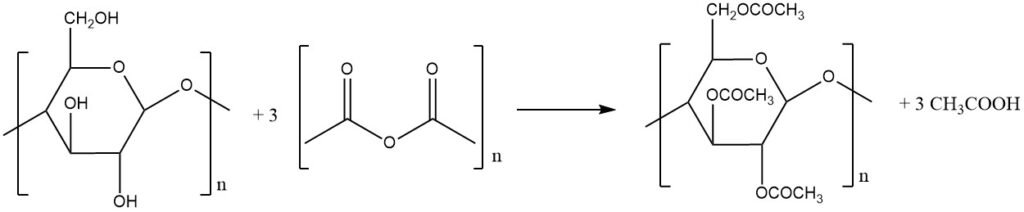

Es gibt mehrere potenzielle Acetylierungsreagenzien, darunter Essigsäure, Acetylchlorid, Keten und Essigsäureanhydrid. Essigsäure zeigt eine träge Reaktionsfähigkeit, was zu Produkten mit sehr niedrigem Acetylgehalt führt. Obwohl Acetylchlorid in Kombination mit Katalysatoren untersucht wurde, mangelt es an kommerzieller Realisierbarkeit.

Obwohl Keten keine Nebenprodukte produziert, hat es als kommerziell wirksames Mittel keinen Erfolg gehabt. Daher ist Essigsäureanhydrid am wirksamsten, da es mit drei Hydroxylgruppen pro Glucoseeinheit reagiert und als Nebenprodukt drei Moleküle Essigsäure erzeugt.

Die erste Anwendung von Essigsäureanhydrid im Jahr 1869 beinhaltete eine direkte Reaktion mit Cellulose bei 180 °C, was wahrscheinlich zu einer erheblichen Produktverschlechterung führte. Die Entdeckung katalytischer Vorteile durch Franchimont im Jahr 1879 ermöglichte die Verarbeitung bei niedrigeren Temperaturen mit geringerem Abbau.

Zahlreiche Acetylierungskatalysatoren wurden identifiziert, Schwefelsäure ist jedoch kommerziell wichtig. Bei kommerzieller Verwendung birgt Perchlorsäure aufgrund der Instabilität ihrer neutralisierten Salze Korrosionsrisiken für Geräte und Sicherheitsbedenken.

Anderen Mineralsäuren fehlt im typischen Essigsäure-Essigsäureanhydrid-Medium die ausreichende Säure, um wirksam zu sein. Zinkchlorid, das einst kommerziell genutzt wurde, wurde aufgrund hoher Dosierungsanforderungen und Rückgewinnungskosten aufgegeben.

Ein wesentlicher Vorteil von Schwefelsäure liegt in ihrer schnellen Absorption auf der Zellulosefaseroberfläche während der Vorbehandlung vor der Zugabe von Essigsäureanhydrid. Dieses Quellen und die gleichmäßige Katalysatorverteilung erhöhen die spätere Reaktivität der Cellulosemasse.

Wichtig ist, dass Schwefelsäure auch die kontrollierte Kettenspaltung durch Hydrolyse glykosidischer Bindungen katalysiert und so die gewünschte Verringerung des Molekulargewichts erreicht.

Bei Zugabe von Essigsäureanhydrid im stöchiometrischen Überschuss zur vorbehandelten Cellulose bildet Schwefelsäure ein Cellulosesulfatester-Säure-Zwischenprodukt. Darüber hinaus reagiert Schwefelsäure mit Essigsäureanhydrid unter Bildung von Acetylschwefelsäure, wobei beide wahrscheinlich eine wichtige Rolle bei der Veresterungsreaktion spielen.

Das Säurezwischenprodukt Cellulosesulfatester reagiert dann mit dem umgebenden Essigsäure-Essigsäureanhydrid-Medium und ersetzt die Sulfatestergruppe durch Acetyl. Diese exotherme Reaktion muss mit der Geschwindigkeit der katalysierten Kettenspaltung (Acetolyse) in Einklang gebracht werden, um das gewünschte Molekulargewicht des Produkts zu erreichen.

Nach vollständiger Veresterung erfolgt die durch Schwefelsäure und Wasserkonzentration gesteuerte Hydrolyse der Acetylgruppen. Der gewünschte Grad der Acetylsubstitution wird durch Anpassung des Wassergehalts und der Hydrolysezeit erreicht. Abschließend wird der Katalysator mit einem Acetatsalz neutralisiert, um den Prozess zu beenden.

Bemerkenswert ist, dass ein Teil der bei der Vorbehandlung eingeführten Sulfatgruppen auch nach der Acetylierung als gebundener Sulfatester an die Cellulose gebunden bleibt. Allerdings werden diese Gruppen während des anschließenden Wasserzugabeschritts weitgehend hydrolysiert, was weiter zur kontrollierten Kettenspaltung und zur individuellen Anpassung der endgültigen Materialeigenschaften beiträgt.

1. Celluloseacetat-Rohstoffe

Die Herstellung von Celluloseacetat erfolgt durch die Reaktion zweier Primärrohstoffe: hochreiner Cellulose und Essigsäureanhydrid. Das Erreichen einer optimalen Nachbearbeitungsleistung hängt von der Auswahl dieser entscheidenden Zutaten ab.

1.1. Cellulose

Baumwoll-Linters bieten einen erstklassigen Rohstoff mit einer Reinheit von über 99 % α-Cellulose. Nach dem Entfernen spinnfähiger Baumwollfasern werden zwei weitere Linterschnitte durchgeführt.

Der erste Schnitt (4 %), der hauptsächlich für medizinische Baumwolle und Filz verwendet wird, ergibt längere Fasern. Der zweite Schnitt (8 %), der reich an kürzeren, geschichteten Fasern ist, ist ideal für die chemische Verarbeitung.

Rohe Linters werden einer strengen Reinigung unterzogen: mechanische Reinigung, Kochen in verdünnter Natriumhydroxidlösung und Säure-alkalisches Bleichen. Eine kontrollierte Trocknung ist von entscheidender Bedeutung, da eine lokale Übertrocknung (über das Feuchtigkeitsfenster von 3–8 % hinaus) die Reaktivität erheblich dämpft. Tabelle 1 fasst typische Analysewerte für hochwertige Linters zusammen.

| Komponente | Inhalt |

|---|---|

| α-Cellulose | 99,7 % |

| β-Cellulose | 0,2 % |

| γ-Cellulose | 0,1 % |

| Carboxylgruppen | <0,02 % |

| Gesamtasche | 0,02 % |

| Polymerisationsgrad | 1000 – 7000 |

Holzzellstoff ist der dominierende Rohstoff und umfasst sowohl Weichholz- als auch Hartholzquellen. Historisch gesehen schränkte ein begrenzter α-Zellulosegehalt (90–95 %) die Verwendung von Holzzellstoff aufgrund der Acetatproduktion von geringerer Qualität ein.

Fortschritte bei der Sulfit- und Kraft-Aufschlusstechnik haben jedoch eine effiziente Entfernung von Lignin und Hemizellulose ermöglicht und den α-Zellulosegehalt auf über 95 % erhöht.

Seit den 1950er Jahren hat der kostengünstigere Holzzellstoff Baumwoll-Linters immer mehr verdrängt. Bemerkenswerterweise weisen Celluloseacetate auf Zellstoffbasis eine vergleichbare Zugfestigkeit, Farbe, Lösungsklarheit und Licht-/Wärmestabilität auf wie ihre Linter-Gegenstücke.

1.2. Essigsäureanhydrid

Die meisten Hersteller entscheiden sich für die Umwandlung des Nebenprodukts Essigsäure in Essigsäureanhydrid vor Ort und passen die Konzentrationen (90–95 %) an ihre spezifischen Prozesse an.

2. Industrielle Produktionsprozesse von Celluloseacetat

Obwohl zahlreiche Wege zur Herstellung von Celluloseestern vorgeschlagen wurden, werden nur einige wenige industriell genutzt. Obwohl spezifische Methoden von Hersteller zu Hersteller unterschiedlich sind, gibt es zwei große Kategorien:

1. Homogene Acetylierung (Lösungsacetatverfahren):

Eisessigverfahren: Unter Verwendung von Eisessig als Lösungsmittel ermöglicht dieses Verfahren eine kontrollierte Acetylierung und Hydrolyse, wodurch die gewünschten Substitutionsgrade erreicht werden in der gesamten Polymerkette.

Methylenchlorid-Verfahren: Der Ersatz von Essigsäure durch Methylenchlorid als Lösungsmittel liefert ein ähnliches Ergebnis, mit dem Vorteil schnellerer Reaktionszeiten.

2. Heterogene Acetylierung (Faseracetat-Verfahren):

Diese Methode bildet Cellulosetriacetatfasern direkt und imitiert so die Nitrierung von Cellulose. Es fehlt jedoch die Fähigkeit, die Acetylgruppen gleichmäßig zu hydrolysieren, was seine Vielseitigkeit im Vergleich zu Lösungsverfahren einschränkt.

Der Eisessiglösungsprozess:

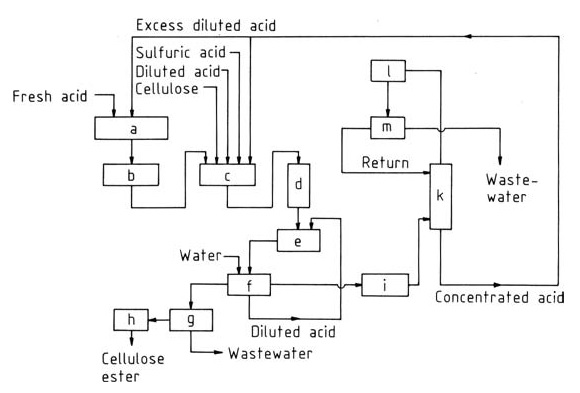

Abbildung 1 zeigt ein typisches Flussdiagramm für diese weit verbreitete Technik. Kurz gesagt umfasst der Prozess Folgendes:

a) Säureaufbereitung; b) Essigsäureanhydrid; c) Veresterung; d) Hydrolyse; e) Niederschlag; f) Waschen; g) Zentrifuge; h) Trockner; i) Verdampfer; k) Azeotrope Destillation; l) Kühler; m) Dekanter

- Vorbehandlung: Cellulose wird gereinigt und entsprechend gequollen, typischerweise in Essigsäure und Schwefelsäure, für eine effiziente Acetylierung.

- Acetylierung: Cellulose reagiert mit Essigsäureanhydrid in Gegenwart eines Schwefelsäurekatalysators, wandelt Hydroxylgruppen in Esterbindungen um und bildet Cellulosetriacetat.

- Hydrolyse: Um den gewünschten Substitutionsgrad zu erreichen, werden in einem kontrollierten Hydrolyseschritt einige Acetylgruppen mithilfe von Wasser und geeigneter Temperaturkontrolle entfernt.

- Neutralisierung: Der Katalysator wird neutralisiert, typischerweise mit Calciumacetat, um das Endprodukt zu stabilisieren.

- Filtration und Waschen: Die Celluloseacetatlösung wird filtriert, gewaschen und konzentriert, bevor sie zu Filmen, Fasern oder anderen gewünschten Formen weiterverarbeitet wird.

2.1. Vorbehandlung von Zellulose

Aus rein chemischer Sicht scheint die Veresterung der Hydroxylgruppen der Cellulose und die anschließende Hydrolyse dieser Ester einfach zu sein. Allerdings stellt die einzigartige Architektur von Zellulosefasern praktische Herausforderungen dar, die spezielle Verarbeitungstechniken erfordern.

Ein entscheidender Schritt ist die Vorbehandlung, auch Aktivierung genannt. Dabei werden die Fasern gequollen, um eine effiziente Diffusion der Acetylierungschemikalien während der folgenden Veresterungsreaktion zu ermöglichen.

Während theoretisch verschiedene Quellmittel wie Wasser, Alkohole und Amine möglich sind, wird bei der kommerziellen Celluloseacetatproduktion am häufigsten Essigsäure verwendet. Optionen ohne Essigsäure müssen vor der Acetylierung durch Essigsäure ersetzt werden.

Idealerweise enthält die Zellulose einen Feuchtigkeitsgehalt von 4–7 %. Dieser Wert hängt stark von den Trocknungspraktiken des Herstellers und der Umgebungsfeuchtigkeit vor der Verwendung ab. Während die inhärente Feuchtigkeit die Aktivierung unterstützt, verursacht sie zusätzliche Kosten, da sie während der Veresterung mit Anhydrid reagiert. Umgekehrt hemmt eine niedrige Feuchtigkeit die Aktivierung und verlangsamt die Veresterungsreaktion.

Das Verhältnis von Essigsäure zu Cellulose, die Aktivierungszeiten und die Temperaturen variieren je nach Hersteller. Oft wird dem Aktivierungsmedium eine kleine Menge Schwefelsäure zugesetzt. Dies verstärkt die Faserquellung weiter und ermöglicht eine gleichmäßige Katalysatorverteilung vor der Acetylierung.

Darüber hinaus induziert der Katalysator eine kontrollierte Kettenspaltung in der Cellulose, indem er glykosidische Bindungen hydrolysiert. Das Ausmaß der Kettenspaltung hängt von Faktoren wie Temperatur, Katalysatorgleichmäßigkeit und Wassergehalt ab. Eine höhere Zellstofffeuchtigkeit verzögert die Kettenspaltung durch Solvatisierung des starken Säurekatalysators.

2.2. Veresterung von Cellulose

Die Veresterung der Hydroxylgruppen der Cellulose erfolgt auf zwei vorherrschenden Wegen: dem Essigsäureverfahren und dem Methylenchloridverfahren.

1. Essigsäureverfahren

Eine heterogene Mischung bestehend aus Eisessig, Essigsäureanhydrid (10–40 %), aktivierter Cellulose und einem 2–15 %igen Schwefelsäurekatalysator leitet die Reaktion ein. Die Reaktion beginnt mit einer schnellen exothermen Wechselwirkung zwischen Wasser in der aktivierten Cellulose und einem Teil des Essigsäureanhydrids.

Unveresterte und teilweise veresterte Cellulosefasern bleiben im gesamten Reaktionsmedium dispergiert. Um 50 °C zu erreichen, wird eine Temperaturregelung über Gefäßkühlung und vorgekühlte Reagenzien verwendet.

Durch die vollständige Veresterung löst sich die Faser auf und es entsteht eine hochviskose Lösung. Die kontrollierte Kettenspaltung, vermittelt durch Katalysatormengen, Temperatur, Zeit und Säure-Anhydrid-Verhältnis, optimiert die Löslichkeit im Reaktionsmedium und die Eigenschaften des Endprodukts.

Wenn man die Reaktion durch Ersetzen der verbleibenden Sulfatestergruppen durch Acetylgruppen zum vollständig substituierten Cellulosetriacetat fortschreiten lässt, steigt die Viskosität der Lösung dramatisch an, bis die Reaktionsmasse geliert.

Nach vollständiger Faserauflösung löscht Wasser oder verdünnte Essigsäure die Reaktion, verbraucht überschüssiges Anhydrid und bereitet die anschließende Hydrolyse vor.

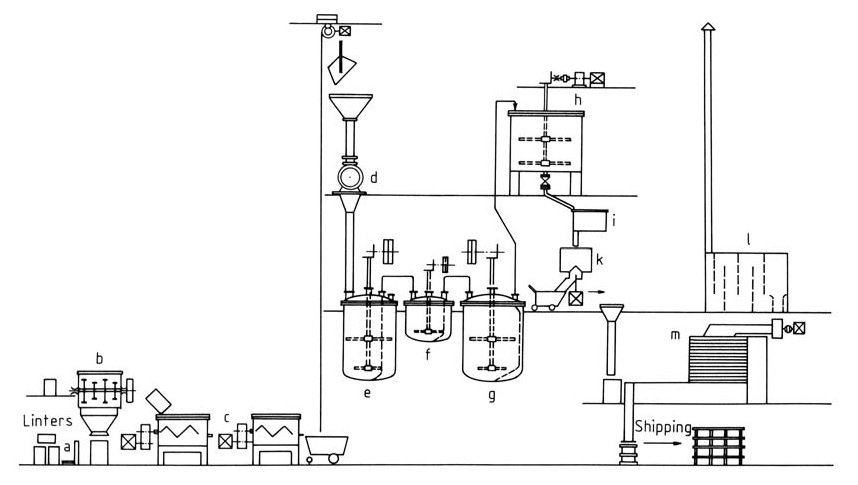

Gekühlte Kneter mit intensiver Mischfähigkeit sorgen für eine effiziente Mischung und Katalysatorverteilung und sind wichtig für die Reaktionskontrolle. (Abbildung 2)

a) Waage; b) Beregnungsbottich; c) Kneter; d) Mühle; e) Spülwanne; f) Stabilisierungsbottich; g) Bleichbottich; h) Floater; i) Suppenpfanne; k) Zentrifuge; l) Staubkammer; m) Trockner

2. Der Methylenchlorid-Prozess

Methylenchlorid bietet gegenüber Essigsäure mehrere Vorteile, darunter geringere Katalysatoranforderungen, effektive Wärmeabfuhr durch Verdampfung (erleichtert die Reaktionskontrolle) und reduziertes Recyclingvolumen. Allerdings werden im Vergleich zum Essigsäureverfahren höhere Veresterungstemperaturen eingesetzt, während die Katalysatorkonzentrationen auf 1 % Schwefelsäure sinken.

Rotierende Fässer oder horizontale Behälter mit Rührwerk werden aufgrund ihrer Eignung für viskose Lösungen häufig verwendet. Korrosionsbeständigkeit ist in diesem Prozess unerlässlich.

3. Faseracetat

Um die Faserstruktur während der Veresterung aufrechtzuerhalten, werden Nichtlösungsmittel wie Tetrachlorkohlenstoff, Benzol oder Toluol verwendet Reaktionsmedium. Allerdings ist eine gleichmäßige Hydrolyse in diesem heterogenen System schwierig, was seine Anwendung auf bestimmte Anwendungen wie Triacetatfolien und -filme beschränkt.

Perforierte Trommeln mit Drehfunktion sorgen für eine effiziente Mischung und Verarbeitung in diesem Prozess.

2.3. Hydrolyse

Der Lösungsveresterungsprozess ergibt ein solubilisiertes Cellulosetriacetat, im Handel als Primäracetat bekannt, mit einem ungefähren Acetylsubstitutionsgrad (DS) von 2,9. Cellulosediacetat (Sekundäracetat, Acetyl-DS ~2,5) ist jedoch das am weitesten verbreitete kommerziell erhältliche hydrolysierte Celluloseacetatprodukt.

Nach der Veresterung wird Wasser hinzugefügt und sein Gehalt auf 5–10 % eingestellt, was das endgültige Verhältnis von primären und sekundären Hydroxylgruppen beeinflusst. Typische Hydrolysetemperaturen variieren zwischen 40 und 80 °C und werden hauptsächlich von der Katalysatorkonzentration und -temperatur bestimmt. Höhere Wasserkonzentrationen können eine übermäßige Kettenspaltung während der Hydrolyse reduzieren.

Der Hydrolysefortschritt wird durch Verfolgung der Löslichkeit des sekundären Acetats überwacht. Nach Abschluss wird der Schwefelsäurekatalysator mit Magnesium-, Natrium- oder Calciumacetat neutralisiert.

Diese Neutralisierung zielt auch auf die verbleibenden Spuren von Sulfatgruppen ab, die an das Polymer gebunden sind, und erhöht so die Stabilität während der Isolierung und der nachfolgenden Verarbeitungsschritte.

2.4. Fällung und Verarbeitung

Nach der Hydrolyse erfolgt die Umwandlung der viskosen Celluloseacetatlösung in eine feste Form zur Weiterverarbeitung durch Ausfällung. Es stehen zwei Methoden zur Verfügung:

- Direkte Fällung: Das Eingießen der Lösung in Wasser (optional mit verdünnter Essigsäure) löst eine sofortige Fällung aus, was zu flockenartigen Partikeln führt.

- Kontrollierte Fällung: Die schrittweise Zugabe einer verdünnten Essigsäurelösung zur gerührten Lösung ermöglicht eine feinere Kontrolle der Partikelbildung, die typischerweise zu einem pulverförmigen Ergebnis führt Produkt.

Die gewählte Methode und die spezifischen Fällungsbedingungen, einschließlich Säurekonzentration, Rührintensität und Temperatur, haben entscheidenden Einfluss auf die endgültige Partikelmorphologie. Eine sorgfältige Optimierung sorgt für eine offene Porenstruktur und erleichtert die effiziente Entfernung restlicher Säuren und Salze beim anschließenden Waschen mit Wasser.

Für das Methylenchloridverfahren muss das Lösungsmittel vor der Fällung vollständig durch Destillation entfernt werden. Der resultierende Niederschlag wird dann gewaschen, wobei die gewonnene verdünnte Essigsäure wieder in den Produktionskreislauf zurückgeführt wird.

Kontinuierliche Gegenstromwaschsysteme werden für eine gründliche Reinigung bevorzugt. Hochwertige Kunststoffanwendungen erfordern möglicherweise zusätzliche Stabilisierungs- und Bleichschritte. Verbleibende gebundene Sulfatgruppen können durch Druckkochen oder Behandlung mit verdünnten Mineralsäuren während der Stabilisierung entfernt werden.

Nach weiterer Spülung und Wasserentfernung (z. B. Absaugen, Zentrifugieren, Pressen oder Schubextraktion) wird das Celluloseacetat sorgfältig getrocknet, idealerweise in einem Vakuum-Schaufeltrockner. um einen Endfeuchtigkeitsgehalt von weniger als 1-3 % zu erreichen. Mit einem effizienten Verfahren kann eine Celluloseacetatausbeute von mehr als 95 % des theoretischen Maximums erreicht werden.

3. Verwendung von Celluloseacetat

Beispiele für Celluloseacetat in Alltagsprodukten sind Brillengestelle, Zigarettenfilter, bestimmte Textilien in Kleidung und sogar die Tintenbehälter in Filzstiften.

Celluloseacetat wird in verschiedenen kommerziellen Bereichen verwendet, vor allem als Filme, Fasern, Kunststoffe und Beschichtungen. Während Cellulosetriacetat und -diacetat unterschiedliche Verwendungszwecke haben, konzentriert sich dieser Abschnitt auf Cellulosediacetat, das für kommerzielle Zwecke oft einfach als Celluloseacetat bezeichnet wird.

Cellulosetriacetat wird verwendet in:

- Filmträger: Seit den 1950er Jahren dient Cellulosetriacetat aufgrund seiner optischen Isotropie als klarer, glatter Filmträger für fotografische Emulsionen. Klarheit, Zähigkeit und Kratz-/Feuchtigkeitsbeständigkeit.

- Flüssigkristallanzeigen (LCDs): In jüngster Zeit hat Cellulosetriacetat eine Nische beim Schutz polarisierender Filme in LCDs für verschiedene Geräte wie Fernseher, Monitore und Mobiltelefone aufgrund seiner hohen Wasserdampfdurchlässigkeit.

Cellulosediacetat wird verwendet in:

- Folien: Aufgrund seiner größeren Kompatibilität mit Lösungsmitteln und Weichmachern eignet sich Cellulosediacetat hervorragend für verschiedene Folienanwendungen. Haftklebebänder, Verpackungsfenster und Schutzlaminate profitieren von seiner Transparenz, Dimensionsstabilität und Reißfestigkeit. Darüber hinaus kann es in spezifische Porositäten für Umkehrosmosemembranen bei der Wasserreinigung gegossen werden.

- Beschichtungen: Ersetzen der brennbaren Nitrocellulose, Celluloseacetat wird seit dem Ersten Weltkrieg in Beschichtungen verwendet. Aceton-basierte Beschichtungen zeichnen sich durch eine schnelle Trocknung aus, während andere Lösungsmittel und Weichmacher für die gewünschte Rheologie und Filmeigenschaften hinzugefügt werden. Zu den Anwendungen gehören Lacke für Isolatoren, Glas, Pappe, Lebensmittelverpackungen und mehr.

- Pharmazeutika: Celluloseacetat wird unter Verwendung von cGMP-Techniken hergestellt und findet Verwendung in osmotischen Arzneimitteln und Systemen mit verzögerter Freisetzung.

- Biologische Abbaubarkeit: Unter bestimmten Bedingungen, einschließlich geringer Acetylsubstitution, geeigneter Morphologie und ausgewählter Weichmacher, kann Celluloseacetat in bestimmten Umgebungen biologisch abbaubar sein.

Referenz

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2