Celluloseether: Produktion und Anwendungen

Celluloseether sind typischerweise weiße bis gelbliche Pulver oder Granulate, die sicher in der Anwendung sind und sich in Wasser lösen können. Zwar gibt es Celluloseether, die sich nicht leicht in Wasser lösen, ihr Umsatz ist jedoch im Vergleich zu den wasserlöslichen Varianten minimal.

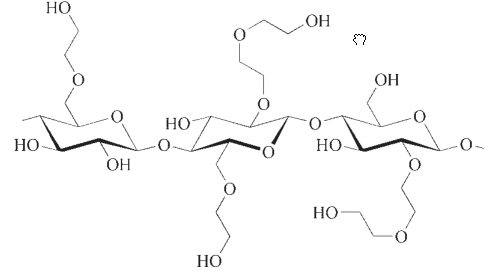

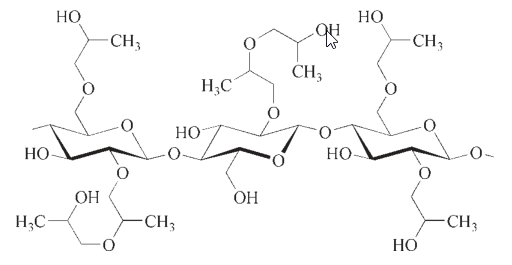

Bei der Herstellung von Celluloseethern kommt es zu einer chemischen Reaktion zwischen Cellulose und niedermolekularen Alkoxylierungsmitteln, die den Einbau zusätzlicher funktioneller Gruppen erleichtern kann.

Die erste Dokumentation des Herstellungsprozesses von Celluloseethern geht auf einen Artikel von W. SUIDA aus dem Jahr 1905 zurück. Die ersten Patente im Zusammenhang mit ihrer industriellen Herstellung wurden bereits 1918 erteilt.

In der Zeit zwischen 1920 und 1930 erlangte Carboxymethylcellulose als erster Celluloseether große wirtschaftliche Bedeutung. Etwa ein Jahrzehnt später folgte die Einführung von Methylzellulose und Hydroxyethylzellulose. Diese drei Kategorien von Celluloseethern dominieren auch heute noch den Markt.

Inhaltsverzeichnis

1. Carboxymethylcellulose (CMC)

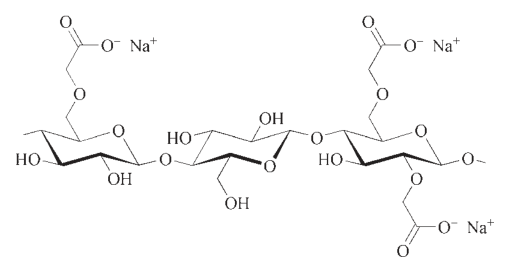

Gemessen am Umsatzvolumen haben Carboxymethylcellulosen (CMC) den höchsten Marktanteil. Sie werden in verschiedenen Reinheitsgraden angeboten, von „ungereinigt“ bis „hochrein“, speziell für Lebensmittelzwecke. Innerhalb der CMC-Gruppe gibt es auch Mischether mit Hydroxyalkylsubstituenten, die überwiegend ionische Eigenschaften aufweisen.

1.1. Anwendungen von Carboxymethylcellulosen (CMC)

Der Markt für CMC kann in zwei Segmente unterteilt werden: „gereinigt“ und „ungereinigt“. Allerdings können die Definitionen dieser Begriffe je nach Region und Anbieter variieren. Im Allgemeinen gelten CMC-Produkte mit einem Aktivgehalt im Bereich von 55 % bis 85 % als „ungereinigt“, solche mit 85 % bis 95 % als „halbgereinigt“, etwa 98 % als „gereinigt“ und Produkte mit einem Aktivgehalt von mehr als 99,5 % werden als „hochgereinigt“ oder hochrein eingestuft.

Der weltweite Jahresabsatz von CMC beläuft sich auf etwa 230.000 Tonnen, wobei auf gereinigtes CMC 130.000 Tonnen und auf ungereinigtes CMC insgesamt 100.000 Tonnen entfallen.

Im Vergleich zu anderen Celluloseethern kann CMC mit weniger technologischem Aufwand hergestellt werden, weshalb es relativ viele Hersteller (über 20) auf dem Markt gibt.

Zunächst fand CMC Anwendung in Reinigungsmitteln als Bodenträger und bei Tiefbrunnenbohrungen für Öl und Wasser, wo es als Flotationshilfsmittel im Bohrschlamm fungierte. Für diese Anwendungen wurden und werden teilweise noch ungereinigte Qualitäten verwendet.

Gereinigte CMC-Produkte werden in verschiedenen technischen Bereichen wie Oberflächenbeschichtungen und der Papierindustrie eingesetzt, wo sie die Faserretention verbessern, die Füllstoff-/Pigment-/Farbstoffausbeute, Festigkeit, Bedruckbarkeit und Glätte des Papiers verbessern.

CMC wird in Kombination mit Gelatine als Koazervat zur Einkapselung von Tinte bei der Herstellung von kohlenstofffreiem Kopierpapier verwendet. Hochreine Qualitäten finden Anwendung in der Kosmetik- und Pharmaindustrie, wo CMC als fettfreie Salbengrundlage oder Tablettensprengmittel dient.

In der Lebensmittel- und Tiernahrungsproduktion verbessert CMC die Konsistenz, fungiert als kalorienarmer Ersatz für Stärke und Proteine und steuert Funktionen wie die Gefrier-Tau-Stabilität bei Tiefkühlprodukten oder die Cremigkeit von Eiscreme.

1.2. Synthese von CMC

CMC wird mithilfe einer Williamson-Ethersynthesemethode aus Alkalicellulose, Natriumchloracetat oder Chloressigsäure synthetisiert. Dabei reagiert Chloressigsäure in situ mit Natronlauge zum entsprechenden Salz.

Diese Synthese erfolgt in einem wässrigen oder wässrig-alkoholischen Medium, typischerweise in Form einer Aufschlämmung. Zu den üblicherweise eingesetzten Alkoholen gehören Ethanol, Isopropanol, tert-Butanol oder deren Mischungen.

Die Alkalisierung erfolgt bei Raumtemperatur und die Reaktion läuft in einem Temperaturbereich von 50 °C bis zum Siedepunkt des Aufschlämmungsmediums unter geeignetem Systemdruck ab. Es ist wichtig zu beachten, dass die Reaktion exotherm ist, was bedeutet, dass während des Prozesses Wärme freigesetzt wird.

Die Reaktion ist stark temperaturabhängig und hat eine Aktivierungsenergie von 87,9 kJ/mol. Die Ausbeute der Reaktion, bezogen auf Chloressigsäure, liegt typischerweise im Bereich von 65 % bis 80 %. Als Nebenreaktion kann jedoch eine Hydrolyse der Chloressigsäure auftreten, die zur Bildung von Glykolat führt.

Kommerziell erhältliche CMCs werden mit einem Substitutionsgrad von 0,2 bis 1,5 hergestellt. Die Carboxymethylierung erfolgt hauptsächlich an der C2-Position, gefolgt von einer C6- und C3-Substitution der Anhydroglucose-Einheit, obwohl die C2-Substitution leicht bevorzugt ist.

1.3. Industrieller Prozess

In den frühen Stadien der CMC-Produktion wurde die Cellulose durch Einweichen in alkalischen Einweichtanks aktiviert. Nach dem Auspressen der überschüssigen Natronlauge wurde die Alkalicellulose in Fasern zerkleinert.

Die Reaktion fand in einem Kneter unter Zugabe von Natriumchloracetat statt und die Temperaturen erreichten 30–35 °C. Anschließend wurde die Reaktion in einer Taumeltrommel bei 50 °C vervollständigt. Das resultierende Material wurde mit einer Mischung aus Methanol und Wasser gewaschen, filtriert, gemahlen und schließlich getrocknet.

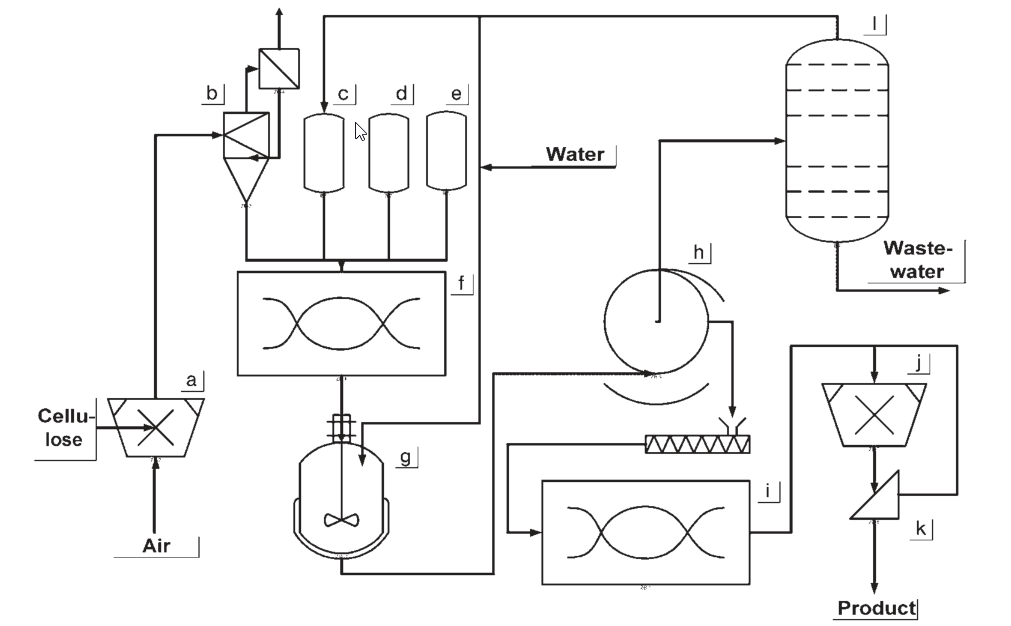

a) Zellulosezerkleinerung; b) Cellulosepuffer; c) Dosierbehälter für Schlammmedium; d) Natronlauge-Dosiergefäß; e) Chloressigsäure-Dosiergefäß; f) Reaktionsmischer; g) Waschgefäß; h) Filterausrüstung; i) Trockner; j) Zerkleinern; k) Screening-Ausrüstung; l) Recycling des Schlammmediums

Der erste kontinuierliche Prozess, eingeführt von Wyandotte Chem. Corp. im Jahr 1947, umfasste eine rotierende Trommel, in der der gemahlenen Zellulose Natriumhydroxidlösung und Monochloressigsäure zugesetzt wurden. Nach einer Verweilzeit von 3 Stunden ließ man das Produkt 10 Stunden lang in Fässern „reifen“. Allerdings fehlte diesem Verfahren eine Waschstufe, weshalb es nur für ungereinigtes CMC geeignet war.

In modernen CMC-Produktionsprozessen wird gemahlene Zellulose typischerweise in Chargen verarbeitet. Für geringe Massenanteile der Cellulose wird diese als Suspension verarbeitet, während für höhere Massenanteile Mischer unter Anwesenheit von „inerten“ Medien eingesetzt werden.

Kurzkettige Alkohole werden als Stoff- und Wärmeaustauschmedien oder als Suspensionsmittel eingesetzt. Ethanol wird üblicherweise als Aufschlämmungsmedium für Prozesse mit hohem Massenanteil verwendet, während Isopropanol in Suspensionsprozessen eingesetzt wird. Durch den parallelen oder hintereinander geschalteten Einsatz mehrerer Gerätesätze kann ein quasi-kontinuierlicher Betrieb während der Aktivierungs- und Reaktionsstufen erreicht werden.

Die Ausgangsmaterialien, Suspensions- oder Aufschlämmungsmedien, können bei normalen Raum- und Reaktionstemperaturen fest oder flüssig sein, was einen Betrieb bei Umgebungsdruck ermöglicht.

Abhängig von der gewünschten Produktreinheit wird das Produkt mit Alkohol-Wasser-Mischungen gewaschen, vorzugsweise unter Verwendung des gleichen Alkohols, der bei der Reaktion verwendet wurde. Aufgrund der Wasserlöslichkeit der Produkte kann kein Wasser zum Waschen verwendet werden.

Um die Reinheitsanforderungen zu erfüllen, ist es notwendig, die Alkohole nach dem Waschschritt und vor dem Mahl- und Trocknungsprozess aus dem Produkt zu entfernen.

Suspensionsmittel und Waschflüssigkeiten werden gesammelt und durch Destillation, Extraktion oder Membranverfahren wiederaufbereitet.

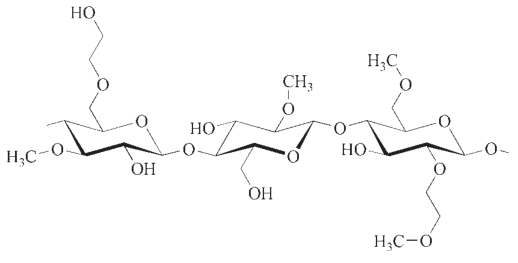

2. Methyl- und Hydroxyalkylmethylcellulosen

Methylzellulose ist ein Begriff, der zusammenfassend für reine Methylzellulose (MC) und Hydroxyalkylmethylzellulose (HAMC) verwendet wird. Allerdings macht reine Methylcellulose nur einen kleinen Marktanteil aus.

Im Gegensatz dazu haben die Mischether Hydroxyethylmethylcellulose (HEMC) und Hydroxypropylmethylcellulose (HPMC) insbesondere in technischen Anwendungen große Anerkennung gefunden.

2.1. Anwendungen

Die Marktgröße für Methylzellulose und Hydroxyalkylmethylzellulose betrug im Jahr 2003 etwa 120.000 Tonnen. Die Dow Chemical Company entwickelte sich zum Marktführer, dicht gefolgt von Shin-Etsu Chemical und Wolff Cellulosics.

Hochreine Qualitäten dieser Stoffe werden für Anwendungen im Lebensmittel-, Pharma- und Kosmetikbereich vermarktet, während gereinigte Produkte im Baustoff- und Industriebereich Verwendung finden. Der Baustoffsektor stellt mit Abstand das größte Anwendungsfeld dar.

Spezifische Anwendungen und die Arten von Methylzelluloseprodukten, die im Baustoffsektor verwendet werden, variieren je nach Region aufgrund unterschiedlicher Baumethoden und -traditionen, insbesondere bei Trockenmörteln.

In den USA stellen Fugenmassen das größte Segment dar, während MC und HAMC in Europa weit verbreitet in Putzen, Putzen und Fliesenklebern eingesetzt werden.

Die effizienten Anwendungsmethoden im modernen Bauwesen basieren auf der Verwendung von Methylcellulosen. Diese Stoffe regulieren Eigenschaften wie Wasserretention, offene Zeit, Nasshaftung, Anfangsverdickung und Abbindeverhalten mit geringen Additivgehalten von 0,01 bis 2 Gew.-% bezogen auf das Baustoffsystem. Daher müssen Celluloseether strenge Qualitätsanforderungen erfüllen.

Im Life-Science-Bereich werden ausschließlich nichthydroxyalkylierte Methylcellulose (modifizierter Pflanzengummi) und Hydroxypropylmethylcellulose (Kohlenhydratgummi) eingesetzt.

Die Pharmaindustrie verwendet Methylcellulosen als Tablettengrundlagen und in Überzügen für Arzneimittel mit kontrollierter Wirkstofffreisetzung.

In der Lebensmittel- und Kosmetikindustrie werden die verdickenden und emulgierenden Eigenschaften von Methylcellulosen genutzt, um die gewünschte Konsistenz und Textur zu erreichen.

Insbesondere wird hochmethylierte Hydroxypropylmethylcellulose als Schutzkolloid bei der Polymerisation von Vinylchlorid eingesetzt.

2.2. Synthese von Hydroxyalkylmethylcellulose

Die Synthese von Hydroxyalkylmethylcellulose kombiniert Syntheseprinzipien, die in der industriellen Celluloseetherproduktion eingesetzt werden. Die Methylierung folgt der Williamson-Ethersynthese und beinhaltet die Reaktion von Alkalicellulose mit gasförmigem oder flüssigem Methylchlorid, wobei eine stöchiometrische Menge an NaOH-Lösung verbraucht wird.

Es treten Nebenreaktionen auf, die zur Hydrolyse von Methylchlorid zu Methanol und anschließender Veretherung von Methanol durch Methylchlorid unter Bildung von Dimethylether führen. Diese Reaktionen finden im Temperaturbereich von 70 bis 120 °C statt und die Methylierung ist ein exothermer Prozess mit einer Aktivierungsenergie von 80 kJ/mol.

Die hergestellten Sorten weisen einen Substitutionsgrad zwischen 1,7 und 2,3 auf. Bei reiner Methylierung bevorzugt der Substituent die C2-Position, gefolgt von den C6- und C3-Positionen der Anhydroglucose-Einheit.

Bei der Herstellung von Hydroxyalkylmethylcellulose erfolgt die Alkoxylierung der Cellulose vor oder gleichzeitig mit der Methylierung. Sowohl die Cellulose als auch die gebildeten Alkoxygruppen können methyliert und alkoxyliert werden, was zu einer breiten Palette unterschiedlicher Produkte mit maßgeschneiderten Eigenschaften für spezifische Anwendungsanforderungen führt.

2.3. Industrieller Prozess

Die ersten für die Herstellung von Methylzellulose und Hydroxyalkylmethylzellulose entwickelten Verfahren liefen bei Umgebungsdruck und beinhalteten eine Gaszirkulation. Bei diesen Methoden wurde die Cellulose durch einen Einweichprozess aktiviert, gefolgt von Zerkleinerung und Kontakt mit Reagenzien in einem Mischer.

Es erfolgte eine kontinuierliche Extraktion nicht umgesetzter gasförmiger Einsatzstoffe und Nebenprodukte, wobei die Nebenprodukte auskondensiert und der Gasstrom wieder in den Reaktor zurückgeführt wurden. Das resultierende Produkt wurde gewaschen, filtriert, komprimiert, gemahlen und getrocknet.

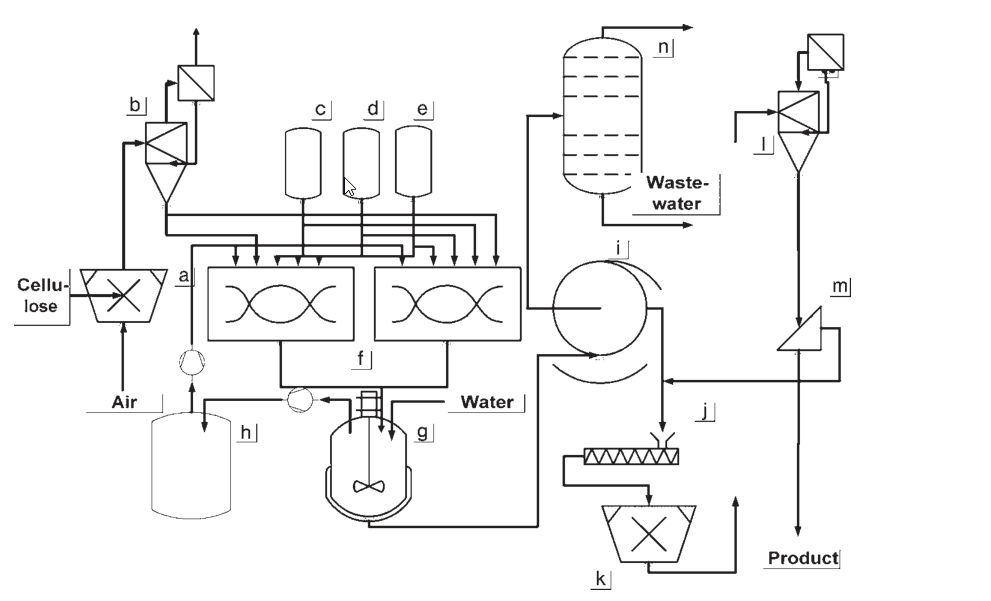

Das heute am weitesten verbreitete Verfahren zur diskontinuierlichen oder halbkontinuierlichen Herstellung von Hydroxyalkylmethylcellulosen ist das Slurry-Verfahren, das bei Drücken von bis zu 30 bar durchgeführt wird.

a) Zellulosezerkleinerung; b) Cellulosepuffer; c) Natronlauge-Dosiergefäß; d) Alkoxylierungsmittel-Dosiergefäß; e) Methylchlorid-Dosiergefäß; f) Reaktionsmischer; g) Waschgefäß; h) Gaspuffer; i) Filterausrüstung; j) Konditionierungsausrüstung; k) Zerkleinern; l) Stromtrockner; m) Screening-Ausrüstung; n) Recycling des Schlammmediums

Patentierte Verfahren aus den 1950er Jahren schlugen die Verwendung druckfester Reaktoren ohne zusätzliche inerte Aufschlämmungsmedien vor, während neuere Patente die Einbeziehung inerter Aufschlämmungsmedien, hauptsächlich Ether, vorschlugen.

Das Schlammmedium diente als Wärmeübertragungsmedium und verdampfte und kondensierte in einem kuppelförmigen Kondensator.

Abhängig von den gewünschten Produkteigenschaften wurden die Reagenzien der gemahlenen Cellulose in einer bestimmten Reihenfolge zugesetzt. Aufgrund der bei den exothermen Reaktionen entstehenden Wärme musste das Aufschlämmungsmedium vor der Veretherung zugegeben werden.

Nach Abschluss der Reaktion wurden niedrigsiedende Aufschlämmungsmedien durch Druckreduzierung extrahiert und zur Wiederverwendung gesammelt, während Nebenprodukte ausgeschleust wurden. Hochsiedende Schlammmedien wurden während der Waschphase abgetrennt und anschließend wiederaufbereitet.

In verschiedenen Patenten werden Suspensionsverfahren erwähnt, die Vorteile hinsichtlich der einfachen Verfahrenstechnik bieten, jedoch Nachteile bei der aufwändigeren Herstellung des Suspensionsmittels aufweisen.

Der Flockungspunkt von Methylcellulose und Hydroxyalkylmethylcellulose ermöglichte das Waschen der Produkte mit Wasser oberhalb dieses Punktes. Dabei wurde der Reaktorinhalt in einen mit heißem Wasser gefüllten Rührkessel überführt oder im Reaktionsmischer suspendiert, wo sich bei der Reaktion gebildete Salze lösten und nicht umgesetzte Aktivierungsreagenzien mit Säure neutralisiert wurden.

Anschließend wurde die Suspension in einer Fest-Flüssigkeits-Trenneinheit getrennt. Abhängig von den Produktspezifikationen können zusätzliche Waschschritte erforderlich sein, um die Einhaltung der Beschränkungen für den Nebenproduktgehalt sicherzustellen.

Je nach Produkt wurde die Hydroxyalkylmethylcellulose für den Mahl- und Trocknungsschritt konditioniert. Das Trocknen und Mahlen kann nacheinander oder in kombinierten Mahl- und Trocknungseinheiten erfolgen.

Um die erforderliche Mahlfeinheit zu erreichen, oft mit einer Partikelgröße von weniger als 63 mm in über 50 Gew.-% des Produkts, waren typischerweise Sieb- und Siebstufen erforderlich, wobei grobkörniges Material recycelt wurde.

3. Hydroxyethylcellulose (HEC)

Hydroxyethylcellulosen nehmen als drittgrößte Produktgruppe im Markt eine bedeutende Stellung ein. Diese Cellulosederivate gelten als nichtionisch und sind sowohl in kaltem als auch in heißem Wasser löslich.

Das Herstellungsverfahren für Hydroxyethylcellulosen wurde erstmals 1920 durch ein Patent der Farbenfabriken Bayer dokumentiert.

3.1. Anwendungen von Hydroxyethylcellulose (HEC)

Der Markt für Hydroxyethylcellulose (HEC) wird hauptsächlich von Hercules Incorporated/Aqualon und Dow Chemical Company dominiert.

Mit einem Jahresabsatz von etwa 60.000 Tonnen wird der Großteil von HEC in der Bauindustrie eingesetzt, insbesondere in der Oberflächenbeschichtung.

HEC findet auch in der Kosmetik Anwendung, wo es mit Derivaten der Hydroxypropylmethylcellulose (HPMC) konkurriert.

Darüber hinaus wird HEC in Bohrflüssigkeiten eingesetzt und dient als Schutzkolloid bei Emulsionspolymerisationsprozessen.

In der Farbenindustrie hält HEC den größten Marktanteil unter den Celluloseether-Produktgruppen. Obwohl HEMC-, HPMC- und CMC-basierte Produkte einen geringeren Anteil haben, sind sie aufgrund technischer Vorteile und Kostenerwägungen in diesen Anwendungen gut etabliert.

Diese Produktgruppe umfasst neben reinem HEC auch HEC-ähnliche gemischte Celluloseether wie Ethylhydroxyethylcellulose (EHEC) und hydrophob modifizierte (hm) Varianten von HEC.

Die hydrophoben Eigenschaften von hm-HEC werden durch sekundäre Substitution erreicht, typischerweise mit langkettigen Alkylresten (im Bereich von C12 bis C24).

Die hydrophob modifizierten Typen bieten, ähnlich wie rein synthetische Assoziativverdicker, zusätzliche Effekte durch Wechselwirkung mit Partikeloberflächen, insbesondere dem Bindemittel in Latexfarben, und durch die Bildung von Mizellen und Mischmizellen mit anderen in der Farbformulierung enthaltenen Tensiden.

Diese Eigenschaften sind besonders bei hochwertigen Farbformulierungen von Vorteil, da sie die Spritzerbildung beim Auftragen mit der Walze reduzieren und die Pinselbeständigkeit und Verlaufseigenschaften verbessern.

3.2. Synthese von Hydroxyethylcellulose (HEC)

Hydroxyethylcellulose (HEC) wird durch die Reaktion von Cellulose mit Ethylenoxid hergestellt, ein Prozess, der als Ethoxylierung bekannt ist. Diese Ethoxylierungsreaktion erfordert nur geringe Mengen alkalischer Lösung als Katalysator.

Beim Ethoxylierungsprozess können sowohl das Cellulosealkoholat als auch die vorhandenen Hydroxylionen mit Ethylenoxid bzw. den bei der Reaktion entstehenden Glykolaten reagieren.

Zu viel Alkali kann die Ausbeute der Hauptreaktion verringern, zum Abbau der Cellulose ist jedoch eine Mindestmenge an Natronlauge erforderlich.

Die Ethoxylierungsreaktion findet in Gegenwart eines „inerten“ Lösungsmittels wie Isopropanol, tert.-Butanol, 1,2-Dimethoxyethan oder Aceton statt. Es beginnt bei einer niedrigen Temperatur (ca. 30 °C) und ist stark exotherm.

Der Substitutionsgrad in HECs wird durch die Menge des zugesetzten Ethylenoxids gesteuert, was zu molaren Substitutionen von 1,5 und 3,5 führt. Die Ausbeute der Reaktion liegt typischerweise im Bereich von 40 bis 75 %, bezogen auf die Menge an eingesetztem Ethylenoxid.

Die Reaktion von Ethylenoxid folgt einer bevorzugten Reaktivitätsreihenfolge, wobei Alkoxygruppen am reaktivsten sind, gefolgt von C6-Positionen und dann C2- und C3-Positionen (mit etwas Abstand dazwischen).

Die Reaktionsgeschwindigkeiten können durch Anpassung der Alkalikonzentration, beispielsweise durch Teilneutralisation, beeinflusst werden. Nach Abschluss der Reaktion muss überschüssiges zugesetztes Alkali neutralisiert werden.

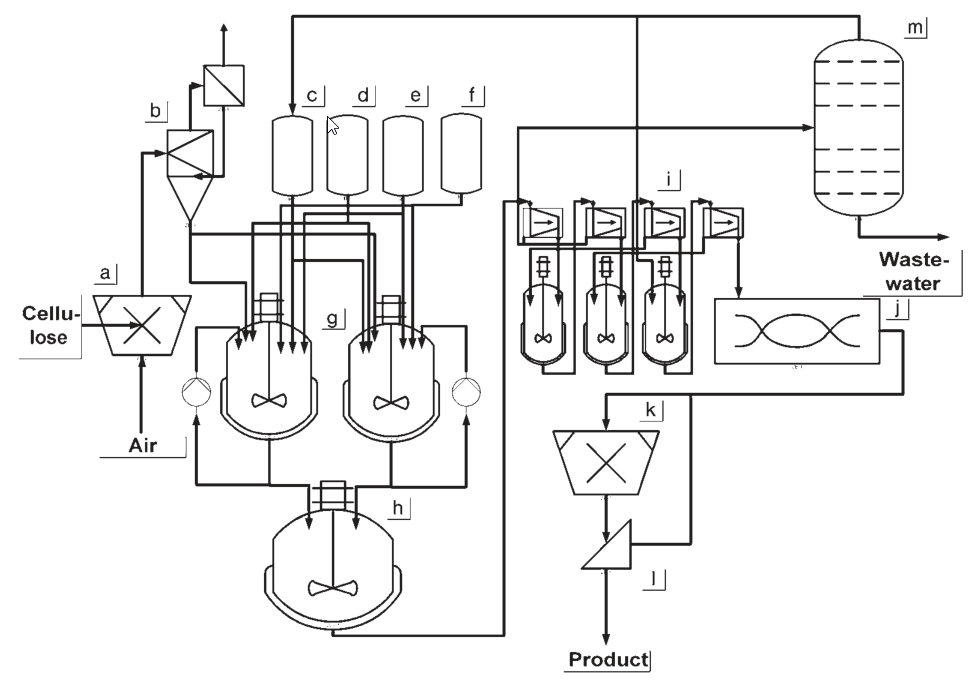

3.3. Industrieller Prozess

Die Herstellung von Hydroxyethylcellulose (HEC) umfasst typischerweise Suspensionsprozesse, die bei Drücken über dem Umgebungsdruck durchgeführt werden. Für die Reaktion werden üblicherweise Rührdruckbehälter verwendet.

Im Produktionsprozess wird die gemahlene Cellulose in einem Suspensionsmedium suspendiert und mit dem Alkalisierungsmittel vermischt. Anschließend wird der Suspension flüssiges Ethylenoxid zugesetzt und die Reaktion etwa 2 Stunden lang ablaufen gelassen.

a) Zellulosezerkleinerung; b) Cellulosepuffer; c) Dosierbehälter für Schlammmedium; d) Natronlauge-Dosiergefäß; e) Säuredosiergefäß; f) Alkoxylierungsmittel-Dosiergefäß; g) Rührreaktionstank; h) Waschgefäß; i) Wasch- und Filtrationsprozess; j) Stromtrockner; k) Zerkleinern; l) Screening-Ausrüstung; m) Recycling des Schlammmediums

Nach der Reaktion ist es notwendig, Salze und Nebenprodukte aus der HEC auszuwaschen. Hierzu sind geeignete Anlagen zum Waschen und zur Fest-Flüssig-Trennung erforderlich, entweder in Reihenschaltung oder in einer kombinierten Anlage. Da HEC keinen Flockungspunkt hat, werden für den Waschprozess Mischungen aus Wasser und einem organischen Lösungsmittel verwendet. Anschließend wird der HEC Trocknungs- und Mahlschritten unterzogen.

Gleichzeitig müssen das Suspensionsmedium und die im Prozess eingesetzten Extraktionsmittel regeneriert und recycelt werden. Als Regenerationsmethode wird typischerweise die Destillation eingesetzt.

4. Hydroxypropylcellulose (HPC)

Unter den verschiedenen weltweit eingesetzten Celluloseethern stellen Hydroxypropylcellulosen (HPC) die kleinste Produktgruppe dar.

Diese Celluloseether weisen eine Reihe von Eigenschaften auf, darunter einfache Quellbarkeit, Löslichkeit in kaltem Wasser und erhöhte Thermoplastizität, die eine Verarbeitung in Schmelzextrudern ermöglichen.

Die Einführung von Hydroxypropylcellulose auf dem Markt geht auf die späten 1960er Jahre zurück, als sie erstmals in den USA eingeführt wurde.

4.1. Anwendungen von Hydroxypropylcellulose (HPC)

Der Weltmarkt für Hydroxypropylcellulose ist mit einem jährlichen Volumen von weniger als 10.000 Tonnen relativ klein.

Die Hauptindustrien, die Hydroxypropylcellulose verwenden, sind Pharmazeutika und Kosmetika.

Hochreine Qualitäten von Hydroxypropylcellulose sind speziell für Lebensmittel- und Pharmaanwendungen konzipiert, während gereinigte Qualitäten an die Kosmetikindustrie und für technische Anwendungen geliefert werden.

4.2. Synthese von Hydroxypropylcellulose (HPC)

Die Synthese von Hydroxypropylcellulose (HPC) ähnelt der von Hydroxyethylcellulose (HEC). Bevor die Reaktion mit Propylenoxid erfolgt, wird die Cellulose mit Natronlauge aktiviert.

Die Reaktion von Cellulose mit Propylenoxid hat eine höhere Aktivierungsenergie und erfordert eine höhere Reaktionstemperatur im Vergleich zur Reaktion mit Ethylenoxid bei der HEC-Synthese. Dies bedeutet, dass die Reaktionsbedingungen für die HPC-Synthese etwas anspruchsvoller sind.

Bei der Reaktion entstehen als Nebenprodukte Propylenglykol und Polypropylenglykol. Diese Nebenprodukte müssen zusammen mit den während der Neutralisationsstufe gebildeten Salzen in einer oder mehreren Waschstufen entfernt werden. Der Waschprozess ist wichtig, um Verunreinigungen zu beseitigen und die gewünschte Reinheit des HPC-Produkts zu erreichen.

4.3. Industrieller Prozess

Die Produktionsprozesse für Hydroxypropylcellulose (HPC) ähneln weitgehend denen für Hydroxyethylcellulose (HEC). Die Reaktion für HPC wird typischerweise in einer Aufschlämmung durchgeführt, ähnlich wie bei HEC.

In der Literatur wurden verschiedene Aufschlämmungsmedien beschrieben, darunter Hexan, Toluol, Tetrahydrofuran, Dioxan und übliche Alkohole. Darüber hinaus kann für die HPC-Herstellung auch das Gasphasenverfahren eingesetzt werden, das hochwertige Qualitäten mit hohem Substitutionsgrad liefert.

Ein bemerkenswerter Unterschied zwischen HPC und HEC besteht darin, dass hochsubstituiertes HPC einen thermischen Flockungspunkt hat. Diese Eigenschaft ermöglicht das Waschen mit heißem Wasser, was bei HEC nicht möglich ist. Dies stellt einen Vorteil im Waschprozess für HPC dar und erleichtert die Entfernung von Salzen und Nebenprodukten aus dem Produkt.

5. Verwendung von Celluloseethern

Celluloseether finden Anwendung in einer Vielzahl von Branchen und Bereichen, darunter Ölbohrungen, industrielle Prozesse wie Polymerisation, Oberflächenbeschichtungen, Baumaterialien, Gesundheitswesen, Kosmetik, Lebensmittel und Pharmazeutika. Allerdings sind nicht alle Arten von Celluloseethern für jede Anwendung gleichermaßen geeignet.

Auch wenn die erforderliche Menge an Celluloseethern in vielen Anwendungen relativ gering ist, typischerweise zwischen 0,02 und 2 %, spielen sie eine wichtige Rolle bei der Vermittlung spezifischer Eigenschaften wie Wasserbindungsvermögen, Filmbildung, Verdickung und Steuerung rheologischer Eigenschaften. Viele moderne Produkte und Verarbeitungstechniken basieren auf der Verwendung von Celluloseethern.

Jeder Anwendungsbereich hat seine spezifischen Anforderungen, die oft Modifikationen am Celluloseether-Produkt erforderlich machen. Sobald die entsprechende Produktkategorie ausgewählt ist, müssen Parameter wie die Art der Substitution, der Viskositätsbereich, die Produktreinheit und der physikalische Zustand (Formierung) fein abgestimmt werden.

Dieser Feinabstimmungsprozess erfordert Fachwissen im Verständnis der Eigenschaften von Celluloseethern und ihrer Anwendung in verschiedenen Systemen und Methoden.

Viele Anbieter von Celluloseethern bieten nicht nur die Produkte selbst, sondern auch technisches Know-how und zusätzliche Dienstleistungen an, um Kunden dabei zu unterstützen, die richtigen Lösungen für ihre spezifischen Bedürfnisse zu finden. Dazu gehört das Wissen über die Eigenschaften von Celluloseethern, deren Anpassung sowie die Unterstützung bei anwendungstechnischen Fragestellungen.

Referenz

- Cellulose Ethers; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_461.pub2

FAQ: Celluloseether

Celluloseether sind vielseitige Materialien, die in verschiedenen Branchen und Anwendungen eingesetzt werden. Sie werden vor allem wegen ihrer Eigenschaften wie Verdickung, Wasserbindungsvermögen, Filmbildung und Steuerung rheologischer Eigenschaften eingesetzt. Zu den üblichen Anwendungen gehören Oberflächenbeschichtungen, Baumaterialien, Pharmazeutika, Kosmetika, Lebensmittel, Ölbohrungen und industrielle Prozesse.

Celluloseether umfassen eine Reihe von Derivaten. Einige Beispiele sind:

1. Methylcellulose (MC)

2. Hydroxyethylcellulose (HEC)

3. Hydroxypropylcellulose (HPC)

4. Ethylhydroxyethylcellulose (EHEC)

5. Hydroxypropylmethylcellulose (HPMC)

6. Carboxymethylcellulose (CMC)

Der Hauptrohstoff für die Herstellung von Celluloseether ist Cellulose, die typischerweise aus pflanzlichen Quellen wie Zellstoff oder Baumwolle gewonnen wird. Chemische Modifikationen an Cellulose werden mithilfe spezifischer Reagenzien durchgeführt, um verschiedene Arten von Celluloseethern herzustellen.

Celluloseether werden durch chemische Reaktionen zwischen Cellulose und verschiedenen Reagenzien synthetisiert. Die gebräuchlichste Methode besteht darin, Zellulose mit einer alkalischen Lösung zu aktivieren und sie anschließend mit einem Veretherungsmittel wie Methylchlorid (für Methylzellulose) oder Ethylenoxid (für Hydroxyethylzellulose) umzusetzen. Die Reaktionsbedingungen, einschließlich Temperatur und Reaktionszeit, variieren je nach dem hergestellten spezifischen Celluloseether.

Celluloseether werden durch industrielle Verfahren von auf Cellulosechemie spezialisierten Unternehmen hergestellt. Sie werden in speziellen Anlagen unter Verwendung von Zellulose als Rohstoff und unter Einsatz spezifischer Synthesemethoden hergestellt, um das gewünschte Zelluloseetherprodukt zu erhalten.

Celluloseether dienen als Komponenten in einer Vielzahl von Produkten. Einige Beispiele sind:

1. Farben und Beschichtungen: Sie verbessern die Viskosität, sorgen für die Filmbildung und verbessern die Streichbarkeit.

2. Baumaterialien: Sie tragen zu Mörtel- und Fliesenklebern, Zementputzen und Gipsprodukten bei und verbessern die Verarbeitbarkeit und die Wasserspeicherung.

3. Arzneimittel: Sie werden als Bindemittel, Verdickungsmittel und Filmbildner in Tabletten, Salben und Suspensionen verwendet.

4. Kosmetika: Sie werden aufgrund ihrer verdickenden, stabilisierenden und emulgierenden Eigenschaften in Körperpflegeprodukten wie Lotionen, Cremes und Shampoos verwendet.

5. Lebensmittel: Sie wirken als Stabilisatoren, Verdickungsmittel und Texturmodifikatoren in Lebensmitteln wie Saucen, Dressings und Milchprodukten.

6. Ölbohrungen: Sie helfen bei der Kontrolle der Rheologie und des Flüssigkeitsverlusts in Bohrflüssigkeiten.

7. Industrielle Prozesse: Sie finden Anwendung in Polymerisationsreaktionen, Emulsionspolymerisation und als Schutzkolloide.