Los éteres de celulosa suelen ser polvos o gránulos de color blanco a amarillento que son seguros de usar y tienen la capacidad de disolverse en agua. Si bien hay éteres de celulosa que no se disuelven fácilmente en agua, sus ventas son mínimas en comparación con las variedades solubles en agua.

La producción de éteres de celulosa implica una reacción química entre la celulosa y agentes alcoxilantes de bajo peso molecular, que puede facilitar la incorporación de grupos funcionales adicionales.

La documentación inicial del proceso de fabricación de los éteres de celulosa se remonta a un artículo publicado por W. SUIDA en 1905. Las primeras patentes relacionadas con su producción industrial se concedieron ya en 1918.

Durante el período comprendido entre 1920 y 1930, la carboximetilcelulosa surgió como el primer éter de celulosa que adquirió una importancia económica significativa. A esto le siguió la introducción de las metilcelulosas y la hidroxietilcelulosa aproximadamente una década después. Estas tres categorías de éteres de celulosa siguen dominando el mercado en la actualidad.

Tabla de contenido

1. Carboximetilcelulosa (CMC)

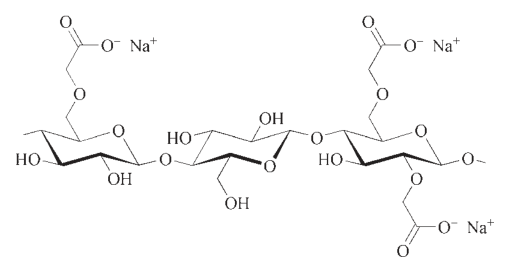

Las carboximetilcelulosas (CMC) tienen la mayor cuota de mercado en términos de volumen de ventas. Se ofrecen en diferentes niveles de pureza, desde «sin purificar» hasta «altamente purificado», específicamente para fines alimentarios. Dentro del grupo CMC también se encuentran los éteres mixtos que contienen sustituyentes hidroxialquilo, que presentan características predominantemente iónicas.

1.1. Aplicaciones de las carboximetilcelulosas (CMC)

El mercado de CMC se puede dividir en dos segmentos: «purificado» y «no purificado». Sin embargo, las definiciones de estos términos pueden variar según la región y el proveedor.

Generalmente, los productos CMC con un contenido activo que oscila entre el 55% y el 85% se consideran «no purificados», los que tienen entre el 85% y el 95% son «semipurificados», alrededor del 98% son «purificados» y los que tienen un contenido activo mayor que El 99,5% se clasifica como grados «altamente purificados» o de alta pureza.

Las ventas globales anuales de CMC ascienden a aproximadamente 230.000 toneladas, de las cuales 130.000 toneladas de CMC purificada y 100.000 toneladas de CMC sin purificar.

En comparación con otros éteres de celulosa, el CMC se puede producir con menos aportaciones tecnológicas, lo que explica por qué hay un número relativamente grande de fabricantes (más de 20) en el mercado.

Inicialmente, la CMC encontró aplicación en detergentes como portador del suelo y en la perforación de pozos profundos para petróleo y agua, donde actuaba como ayuda de flotación en el lodo de perforación. En estas aplicaciones se utilizaron, y en algunos casos todavía se utilizan, grados no purificados.

Los productos CMC purificados se utilizan en diversas áreas técnicas, como recubrimientos de superficies y la industria del papel, donde mejoran la retención de fibras, mejoran el rendimiento de carga/pigmento/tinte, la resistencia, la imprimibilidad y la suavidad del papel.

La CMC, cuando se combina con gelatina, se utiliza como coacervado para encapsular tinta en la producción de papeles de copia sin carbón. Los grados de alta pureza encuentran aplicaciones en las industrias cosmética y farmacéutica, donde la CMC sirve como base para ungüentos sin grasa o como desintegrante de tabletas.

En los sectores de producción de alimentos y alimentos para mascotas, la CMC mejora la consistencia, actúa como un sustituto bajo en calorías del almidón y las proteínas y controla funciones como la estabilidad de congelación y descongelación en productos congelados o la cremosidad de los helados.

1.2. Síntesis de CMC

La CMC se sintetiza utilizando un método de síntesis de éter Williamson a partir de celulosa alcalina, cloroacetato de sodio o ácido cloroacético. En el proceso, el ácido cloroacético reacciona in situ con la sosa cáustica para formar la sal correspondiente.

Esta síntesis se produce en un medio acuoso o hidroalcohólico, típicamente en forma de una suspensión. Los alcoholes comúnmente empleados incluyen etanol, isopropanol, terc-butanol o sus mezclas.

La alcalinización se produce a temperatura ambiente y la reacción transcurre dentro de un rango de temperatura de 50 °C hasta el punto de ebullición del medio en suspensión bajo una presión adecuada del sistema. Es importante señalar que la reacción es exotérmica, lo que significa que libera calor durante el proceso.

La reacción depende en gran medida de la temperatura, con una energía de activación de 87,9 kJ/mol. El rendimiento de la reacción, con respecto al ácido cloroacético, oscila típicamente entre el 65% y el 80%. Sin embargo, la hidrólisis del ácido cloroacético puede ocurrir como reacción secundaria, dando como resultado la formación de glicolato.

Las CMC disponibles comercialmente se producen con un grado de sustitución que oscila entre 0,2 y 1,5. La carboximetilación ocurre principalmente en la posición C2, seguida de la sustitución de C6 y C3 de la unidad de anhidroglucosa, aunque hay una ligera preferencia por la sustitución de C2.

1.3. Procesos Industriales

Durante las primeras etapas de la producción de CMC, la celulosa se activaba sumergiéndola en tanques de maceración alcalinos. Una vez que se extrajo el exceso de solución de soda cáustica, la celulosa alcalina se trituró en fibras.

La reacción tuvo lugar en una amasadora, donde se añadió cloroacetato de sodio y las temperaturas alcanzaron 30-35 °C. Posteriormente, la reacción se completó en un tambor giratorio a 50 °C. El material resultante se lavó con una mezcla de metanol y agua, se filtró, se molió y finalmente se secó.

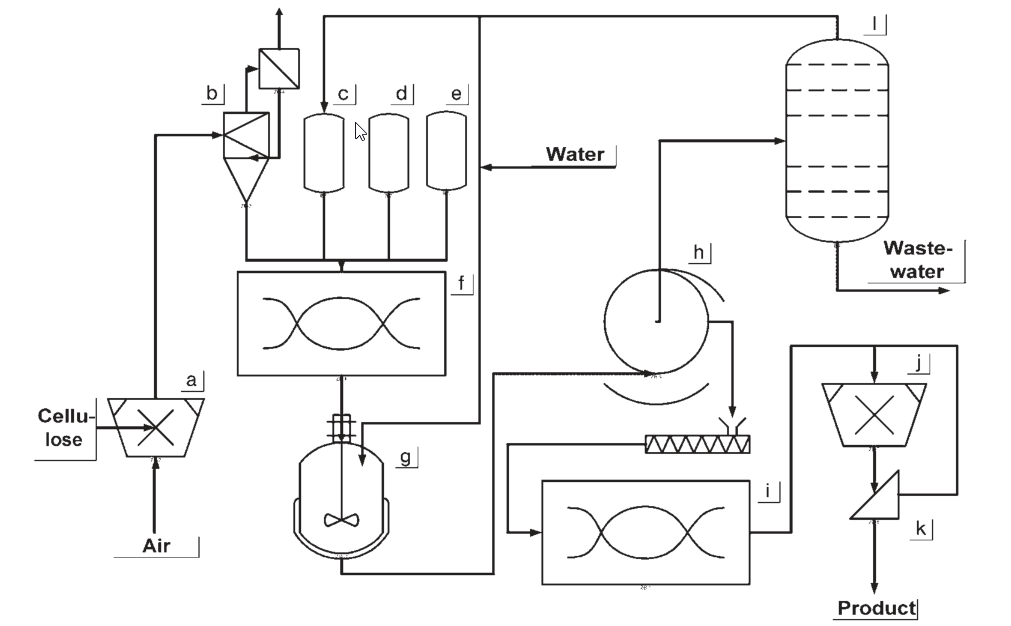

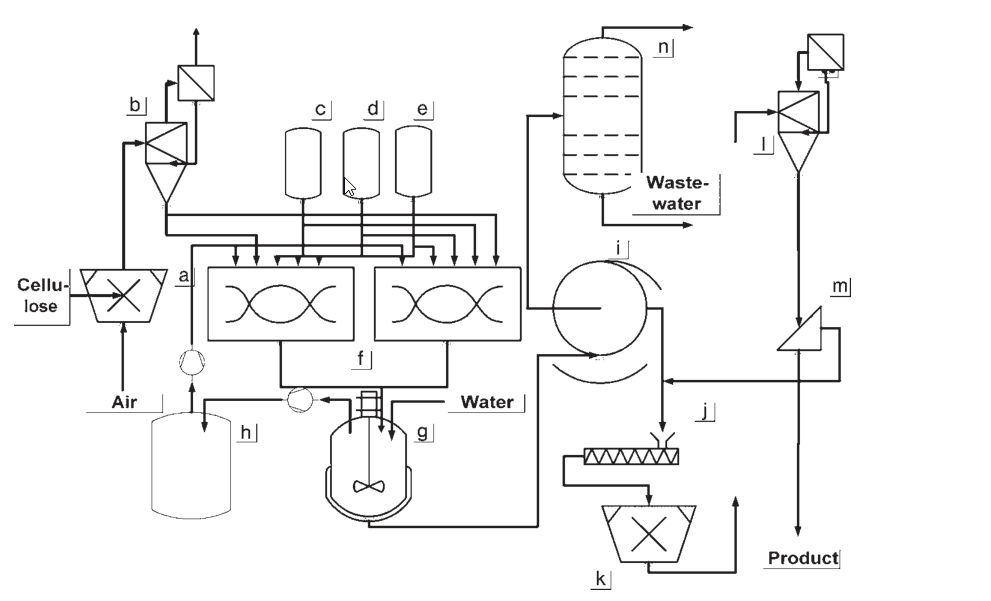

a) Trituración de celulosa; b) tampón de celulosa; c) Recipiente dosificador de medio lodo; d) Vaso dosificador de sosa cáustica; e) Recipiente dosificador de ácido cloroacético; f) Mezclador de reacción; g) Recipiente de lavado; h) Equipos de filtración; i) Secadora; j) trituración; k) Equipos de detección; l) Reciclaje del medio lodo

El primer proceso continuo, introducido por Wyandotte Chem. Corp. en 1947, involucró un tambor giratorio donde se agregaban una solución de hidróxido de sodio y ácido monocloroacético a la celulosa molida. Después de un tiempo de permanencia de 3 horas, se dejó que el producto «madurara» durante 10 horas en tambores. Sin embargo, este proceso carecía de una etapa de lavado, lo que lo hacía adecuado sólo para CMC no purificada.

En los procesos de producción de CMC contemporáneos, la celulosa molida normalmente se procesa en lotes. Para fracciones de celulosa de baja masa, se procesa como una suspensión, mientras que para fracciones de mayor masa, se utilizan mezcladores con presencia de medios «inertes».

Los alcoholes de cadena corta se emplean como medios de transferencia de masa y de intercambio de calor o como agentes de suspensión. El etanol se usa comúnmente como medio en suspensión para procesos con una fracción de masa alta, mientras que el isopropanol se utiliza en procesos de tipo suspensión. Al emplear múltiples conjuntos de equipos en paralelo o en serie, se puede lograr una operación casi continua durante las etapas de activación y reacción.

Los materiales de partida, medios en suspensión o en suspensión, pueden ser sólidos o líquidos a temperaturas ambiente y de reacción normales, lo que permite el funcionamiento a presión ambiente.

Dependiendo de la pureza deseada del producto, el producto se lava con mezclas de alcohol y agua, preferiblemente usando el mismo alcohol usado en la reacción. No se puede utilizar agua para lavar debido a la solubilidad en agua de los productos.

Para cumplir con los requisitos de pureza, es necesario eliminar los alcoholes del producto después de la etapa de lavado y previo a los procesos de molienda y secado.

Los agentes de suspensión y los líquidos de lavado se recogen y reprocesan mediante procesos de destilación, extracción o membranas.

2. Metil e hidroxialquilmetilcelulosas

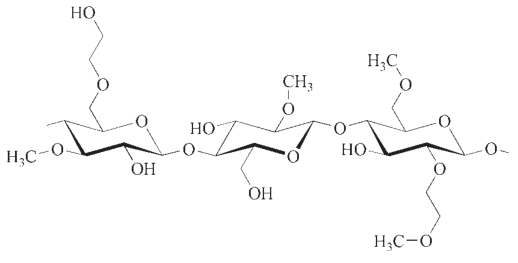

Metilcelulosa es un término utilizado para referirse colectivamente a la metilcelulosa pura (MC) y a las hidroxialquilmetilcelulosas (HAMC). Sin embargo, la metilcelulosa pura constituye sólo una pequeña porción de la cuota de mercado.

Por el contrario, los éteres mixtos hidroxietilmetilcelulosa (HEMC) e hidroxipropilmetilcelulosa (HPMC) han obtenido un importante reconocimiento, especialmente en aplicaciones técnicas.

2.1. Aplicaciones

El tamaño del mercado de metilcelulosa e hidroxialquilmetilcelulosa fue de aproximadamente 120.000 toneladas en 2003. Dow Chemical Company surgió como líder del mercado, seguida de cerca por Shin-Etsu Chemical y Wolff Cellulosics.

Los grados de alta pureza de estas sustancias se comercializan para aplicaciones en los sectores alimentario, farmacéutico y cosmético, mientras que los productos purificados encuentran uso en los ámbitos industrial y de materiales de construcción. El sector de materiales de construcción representa con diferencia el mayor campo de aplicación.

Las aplicaciones específicas y los tipos de productos de metilcelulosa utilizados en el sector de materiales de construcción varían según las regiones debido a los diferentes métodos y tradiciones de construcción, particularmente en morteros secos.

En Estados Unidos, los compuestos para juntas representan el segmento más grande, mientras que en Europa, MC y HAMC encuentran un uso generalizado en yesos, enlucidos y adhesivos para baldosas.

Los métodos de aplicación eficaces empleados en la construcción moderna se basan en la utilización de metilcelulosas. Estas sustancias regulan propiedades como la retención de agua, el tiempo abierto, la adhesión húmeda, el espesamiento inicial y el comportamiento de fraguado con bajos contenidos de aditivos que oscilan entre 0,01 y 2% en peso en relación con el sistema de material de construcción. Por ello, los éteres de celulosa deben cumplir estrictos requisitos de calidad.

En el sector de las ciencias de la vida sólo se utilizan metilcelulosa no hidroxialquilada (goma vegetal modificada) e hidroxipropilmetilcelulosa (goma de hidratos de carbono).

La industria farmacéutica utiliza metilcelulosas como bases para tabletas y en recubrimientos para medicamentos de liberación controlada.

En las industrias alimentaria y cosmética, las propiedades espesantes y emulsionantes de las metilcelulosas se aprovechan para lograr la consistencia y textura deseadas.

En particular, la hidroxipropilmetilcelulosa altamente metilada se emplea como coloide protector en la polimerización del cloruro de vinilo.

2.2. Síntesis de hidroxialquilmetilcelulosa

La síntesis de hidroxialquilmetilcelulosa combina principios de síntesis empleados en la producción industrial de éter de celulosa. La metilación sigue la síntesis del éter de Williamson, que implica la reacción de celulosa alcalina con cloruro de metilo gaseoso o líquido, consumiendo una cantidad estequiométrica de solución de NaOH.

Se producen reacciones secundarias que conducen a la hidrólisis del cloruro de metilo en metanol y la posterior eterificación del metanol por cloruro de metilo para formar éter dimetílico. Estas reacciones tienen lugar dentro del rango de temperatura de 70 a 120 °C y la metilación es un proceso exotérmico con una energía de activación de 80 kJ/mol.

Los grados producidos presentan un grado de sustitución entre 1,7 y 2,3. En el caso de la metilación pura, el sustituyente demuestra preferencia por la posición C2, seguida de las posiciones C6 y C3 de la unidad de anhidroglucosa.

Durante la producción de hidroxialquilmetilcelulosa, la alcoxilación de la celulosa se produce antes o simultáneamente con la metilación. Tanto la celulosa como los grupos alcoxi formados se pueden metilar y alcoxilar, lo que da lugar a una amplia gama de productos diferentes con propiedades adaptadas para cumplir con los requisitos de aplicaciones específicas.

2.3. Procesos Industriales

Los procesos iniciales desarrollados para la producción de metilcelulosa e hidroxialquilmetilcelulosa operaban a presión ambiente e implicaban circulación de gas. En estos métodos, la celulosa se sometió a activación mediante un proceso de maceración, seguido de trituración y contacto con reactivos en un mezclador.

Se produjo una extracción continua de materiales de alimentación gaseosos y subproductos que no reaccionaron, con los subproductos condensados y el flujo de gas reciclado de nuevo al reactor. El producto resultante se sometió a lavado, filtración, compresión, molienda y secado.

El proceso más utilizado hoy en día para la producción discontinua o semicontinua de hidroxialquilmetilcelulosas es el proceso en suspensión, realizado a presiones de hasta 30 bar.

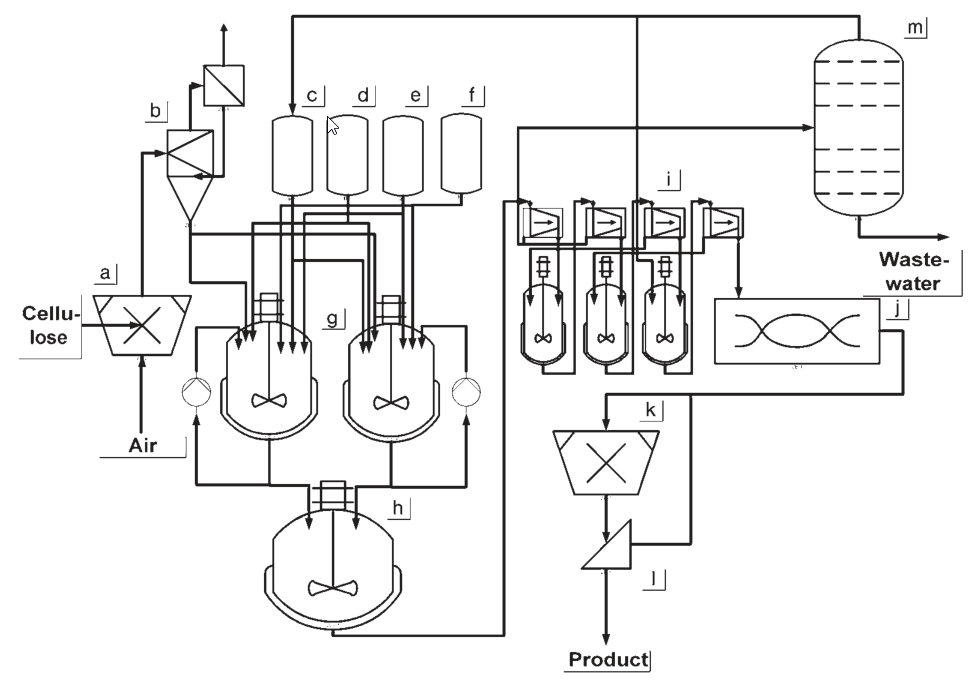

a) Trituración de celulosa; b) tampón de celulosa; c) Vaso dosificador de sosa cáustica; d) Recipiente dosificador de agente de alcoxilación; e) Recipiente dosificador de cloruro de metilo; f) Mezclador de reacción; g) Recipiente de lavado; h) amortiguador de gas; i) Equipos de filtración; j) Equipos de acondicionamiento; k) trituración; l) Secador de corrientes; m) Equipos de detección; n) Reciclaje del medio lodo

Los procesos patentados de la década de 1950 sugirieron el uso de reactores resistentes a la presión sin medios de suspensión inertes adicionales, mientras que las patentes más recientes propusieron la inclusión de medios de suspensión inertes, principalmente éteres.

El medio en suspensión sirvió como medio de transferencia de calor, evaporándose y condensándose en un condensador en forma de cúpula.

Los reactivos se agregaron a la celulosa molida en una secuencia específica dependiendo de las características deseadas del producto. El medio en suspensión tuvo que agregarse antes de la eterificación debido al calor generado durante las reacciones exotérmicas.

Una vez completada la reacción, se extrajeron los medios de suspensión de bajo punto de ebullición reduciendo la presión y se recogieron para su reutilización, mientras se descargaban los subproductos. Los medios en suspensión de alto punto de ebullición se separaron durante la etapa de lavado y posteriormente se reprocesaron.

En varias patentes se mencionan procesos de tipo suspensión que ofrecen ventajas en términos de una técnica de proceso sencilla pero presentan desventajas en la preparación más compleja del agente de suspensión.

El punto de floculación de la metilcelulosa y de las hidroxialquilmetilcelulosas permitió lavar los productos con agua por encima de este punto. Esto implicó transferir el contenido del reactor a un tanque agitado lleno de agua caliente o suspenderlo en el mezclador de reacción, donde las sales formadas durante la reacción se disolvieron y los reactivos de activación que no reaccionaron se neutralizaron con ácido.

A continuación se separó la suspensión en una unidad de separación sólido-líquido. Es posible que sean necesarias etapas de lavado adicionales según las especificaciones del producto para garantizar el cumplimiento de las restricciones de contenido de subproductos.

Dependiendo del producto específico, la hidroxialquilmetilcelulosa se sometió a acondicionamiento para la etapa de molienda y secado. El secado y la molienda podrían realizarse consecutivamente o en unidades combinadas de molienda y secado.

Lograr la finura de molienda requerida, a menudo con un tamaño de partícula de menos de 63 mm en más del 50% en peso del producto, generalmente implicaba etapas de cribado y tamizado, con material de grano grueso reciclado.

3. Hidroxietilcelulosa (HEC)

Las hidroxietilcelulosas ocupan una posición significativa como el tercer grupo de productos más grande del mercado. Estos derivados de celulosa se caracterizan por ser no iónicos y exhibir solubilidad tanto en agua fría como caliente.

El proceso de fabricación de hidroxietilcelulosas se documentó inicialmente en 1920 mediante una patente concedida a Farbenfabriken Bayer.

3.1. Aplicaciones de la hidroxietilcelulosa (HEC)

El mercado de hidroxietilcelulosa (HEC) está dominado principalmente por Hercules Incorporated/Aqualon y Dow Chemical Company.

Con unas ventas anuales que alcanzan aproximadamente las 60.000 toneladas, la mayor parte del HEC se utiliza en la industria de la construcción, concretamente en revestimientos de superficies.

HEC también encuentra aplicaciones en cosmética, donde compite con los derivados de la hidroxipropilmetilcelulosa (HPMC).

Además, HEC se emplea en fluidos de perforación y sirve como coloide protector en procesos de polimerización en emulsión.

En la industria de pinturas, HEC tiene la mayor cuota de mercado entre los grupos de productos de éter de celulosa. Aunque los productos basados en HEMC, HPMC y CMC tienen una participación menor, están bien establecidos en estas aplicaciones debido a ventajas técnicas y consideraciones de costos.

Además de la HEC pura, este grupo de productos abarca éteres de celulosa mixtos similares a la HEC, como la etilhidroxietilcelulosa (EHEC) y variantes de HEC modificadas hidrófobamente (hm).

Las propiedades hidrófobas de hm-HEC se logran mediante sustitución secundaria, típicamente con residuos alquilo de cadena larga (que van de C12 a C24).

Los grados modificados hidrófobamente, similares a los espesantes asociativos puramente sintéticos, ofrecen efectos adicionales al interactuar con las superficies de las partículas, en particular el aglutinante de las pinturas de látex, y al formar micelas y micelas mixtas con otros tensioactivos presentes en la formulación de la pintura.

Estas características son especialmente beneficiosas en formulaciones de pintura de alta calidad, ya que reducen las salpicaduras durante la aplicación con rodillo y mejoran la resistencia de la brocha y las propiedades de nivelación.

3.2. Síntesis de hidroxietilcelulosa (HEC)

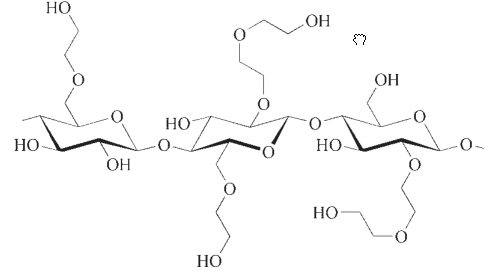

La hidroxietilcelulosa (HEC) se produce mediante la reacción de la celulosa con óxido de etileno, un proceso conocido como etoxilación. Esta reacción de etoxilación solo requiere pequeñas cantidades de solución alcalina como catalizador.

Durante el proceso de etoxilación, tanto el alcoholato de celulosa como los iones hidroxilo presentes pueden reaccionar con el óxido de etileno o con los glicolatos formados durante la reacción.

El exceso de álcali puede reducir el rendimiento de la reacción principal, pero es necesaria una cantidad mínima de solución de soda cáustica para descomponer la celulosa.

La reacción de etoxilación se produce en presencia de un disolvente «inerte» como isopropanol, terc-butanol, 1,2-dimetoxietano o acetona. Comienza a baja temperatura (alrededor de 30 °C) y es altamente exotérmico.

El grado de sustitución en las HEC está controlado por la cantidad de óxido de etileno agregado, lo que da como resultado sustituciones molares de 1,5 y 3,5. El rendimiento de la reacción normalmente oscila entre el 40% y el 75% con respecto a la cantidad de óxido de etileno utilizada.

La reacción del óxido de etileno sigue un orden preferido de reactividad, siendo los grupos alcoxi los más reactivos, seguidos de las posiciones C6 y luego las posiciones C2 y C3 (con cierta distancia entre ellas).

Las velocidades de reacción pueden verse influenciadas ajustando la concentración de álcali, por ejemplo mediante neutralización parcial. Una vez completada la reacción, se debe neutralizar cualquier exceso de álcali añadido.

3.3. Procesos Industriales

La producción de hidroxietilcelulosa (HEC) normalmente implica procesos de suspensión realizados a presiones superiores a la presión ambiente. Para la reacción se utilizan habitualmente recipientes a presión agitados.

En el proceso de producción, la celulosa molida se suspende en un medio de suspensión y se mezcla con el agente alcalinizante. Luego se añade óxido de etileno líquido a la suspensión y se deja que la reacción prosiga durante aproximadamente 2 horas.

a) Trituración de celulosa; b) tampón de celulosa; c) Recipiente dosificador de medio lodo; d) Vaso dosificador de sosa cáustica; e) Recipiente dosificador de ácido; f) Recipiente dosificador de agente de alcoxilación; g) Tanque de reacción agitado; h) Recipiente de lavado; i) Proceso de lavado y filtración; j) Secador de corrientes; k) trituración; l) Equipos de detección; m) Reciclaje del medio lodo

Después de la reacción, es necesario eliminar las sales y subproductos de la HEC. Esto requiere equipos adecuados para el lavado y la separación sólido-líquido, ya sea en serie o combinados. Como el HEC no tiene punto de floculación, se utilizan mezclas de agua y un disolvente orgánico para el proceso de lavado. Luego, el HEC se somete a pasos de secado y molienda.

Al mismo tiempo, es necesario regenerar y reciclar el medio de suspensión y cualquier agente de extracción utilizado en el proceso. Normalmente se emplea la destilación como método elegido para la regeneración.

4. Hidroxipropilcelulosa (HPC)

Entre los diversos éteres de celulosa utilizados en todo el mundo, las hidroxipropilcelulosas (HPC) representan el grupo de productos más pequeño.

Estos éteres de celulosa exhiben una variedad de propiedades, que incluyen hinchabilidad simple, solubilidad en agua fría y termoplasticidad mejorada, lo que les permite procesarse en extrusoras de masa fundida.

La introducción de la hidroxipropilcelulosa en el mercado se remonta a finales de los años 1960, cuando se lanzó por primera vez en Estados Unidos.

4.1. Aplicaciones de la hidroxipropilcelulosa (HPC)

El mercado mundial de hidroxipropilcelulosa es relativamente pequeño, con un volumen anual de menos de 10.000 toneladas métricas.

Las principales industrias que utilizan hidroxipropilcelulosa son la farmacéutica y la cosmética.

Los grados de alta pureza de hidroxipropilcelulosa están diseñados específicamente para aplicaciones alimentarias y farmacéuticas, mientras que los grados purificados se suministran a la industria cosmética y para aplicaciones técnicas.

4.2. Síntesis de hidroxipropilcelulosa (HPC)

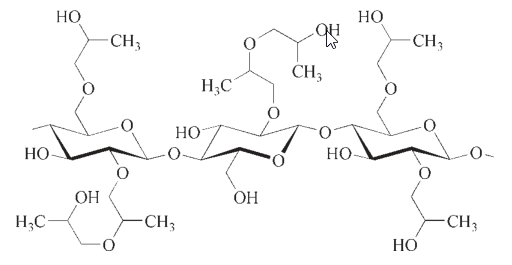

La síntesis de hidroxipropilcelulosa (HPC) es similar a la de hidroxietilcelulosa (HEC). Antes de que tenga lugar la reacción con el óxido de propileno, la celulosa se activa con una solución de sosa cáustica.

La reacción de celulosa con óxido de propileno tiene una mayor energía de activación y requiere una temperatura de reacción más alta en comparación con la reacción con óxido de etileno en la síntesis de HEC. Esto significa que las condiciones de reacción para la síntesis de HPC son ligeramente más exigentes.

Durante la reacción se producen como subproductos propilenglicol y polipropilenglicoles. Estos subproductos, junto con las sales formadas durante la etapa de neutralización, deben eliminarse en una o varias etapas de lavado. El proceso de lavado es fundamental para eliminar impurezas y conseguir la pureza deseada del producto HPC.

4.3. Procesos Industriales

Los procesos de producción de hidroxipropilcelulosa (HPC) son muy similares a los utilizados para la hidroxietilcelulosa (HEC). La reacción de HPC normalmente se lleva a cabo en una suspensión, similar a la HEC.

En la bibliografía se han descrito diversos medios en suspensión, incluidos hexano, tolueno, tetrahidrofurano, dioxano y alcoholes comunes. Además, el método en fase gaseosa, que produce calidades de alta calidad con un alto grado de sustitución, también se puede emplear para la producción de HPC.

Una diferencia notable entre HPC y HEC es que el HPC altamente sustituido tiene un punto de floculación térmica. Esta característica permite lavar con agua caliente, lo que no es posible con HEC. Esto proporciona una ventaja en el proceso de lavado de HPC, facilitando la eliminación de sales y subproductos del producto.

5. Usos de los éteres de celulosa

Los éteres de celulosa encuentran aplicaciones en una amplia gama de industrias y campos, incluida la extracción de petróleo, procesos industriales como la polimerización, revestimientos de superficies, materiales de construcción, atención médica, cosméticos, alimentos y productos farmacéuticos. Sin embargo, no todos los tipos de éteres de celulosa son igualmente adecuados para todas las aplicaciones.

Aunque la cantidad requerida de éteres de celulosa en muchas aplicaciones es relativamente pequeña, típicamente entre 0,02 y 2 %, desempeñan un papel importante al impartir propiedades específicas como capacidad de retención de agua, formación de películas, espesamiento y control de propiedades reológicas. Muchos productos y técnicas de procesamiento modernos se basan en el uso de éteres de celulosa.

Cada campo de aplicación tiene sus requisitos específicos, lo que a menudo requiere modificaciones en el producto de éter de celulosa. Una vez seleccionada la categoría de producto adecuada, es necesario ajustar parámetros como el tipo de sustitución, el rango de viscosidad, la pureza del producto y el estado físico (formación).

Este proceso de ajuste requiere experiencia en la comprensión de las propiedades de los éteres de celulosa y su aplicación en diferentes sistemas y métodos.

Muchos proveedores de éteres de celulosa ofrecen no sólo los productos en sí, sino también experiencia técnica y servicios adicionales para ayudar a los clientes a encontrar las soluciones adecuadas para sus necesidades específicas. Esto incluye conocimiento de las propiedades de los éteres de celulosa, su personalización y soporte en cuestiones relacionadas con las aplicaciones.

Referencia

- Cellulose Ethers; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_461.pub2