Production de résine aminique

1. Processus général de production de résines aminés

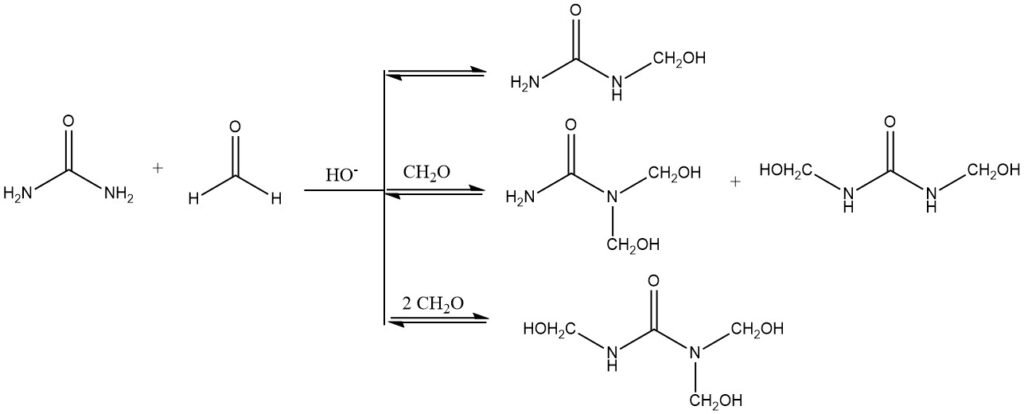

La production de résines aminiques est un processus en deux étapes : l’hydroxyméthylation et la condensation. L’hydroxyméthylation est l’ajout de formaldéhyde à un composé aminé, tel que l’urée, pour former un dérivé hydroxyméthylé. La condensation est la réaction de deux dérivés hydroxyméthylés pour former une molécule plus grosse.

Table des matières

La réaction d’hydroxyméthylation est généralement réalisée dans un milieu légèrement alcalin ou légèrement acide, tandis que la réaction de condensation nécessite une solution plus fortement acide. Les exceptions sont les résines mélamine-formaldéhyde, qui nécessitent un pH alcalin, et les résines mélamine-urée-formaldéhyde, qui sont condensées dans des milieux légèrement alcalins.

Le procédé de production de résines aminées se poursuit jusqu’à ce que le produit résultant soit un mélange oligomère encore soluble ou fusible. Il est ensuite protégé contre toute condensation ultérieure en rendant le milieu alcalin. La condensation de la résine au moyen d’une catalyse acide, c’est-à-dire une réticulation pour donner un produit sensiblement infusible, n’est pas réalisée avant que la résine ne soit utilisée. Ce processus est appelé durcissement.

Même à l’état durci, des groupes hydroxyméthyles libres peuvent être présents. Les composés monomoléculaires et hydroxyméthylés avec de faibles degrés de polymérisation et jusqu’à six unités urée-formaldéhyde sont pratiquement tous connus et peuvent être préparés sous forme pure.

Toutefois, les solutions aqueuses des oligomères présentant de faibles degrés de polymérisation n’ont pas une durée de conservation suffisamment longue. Ce n’est que lorsque les concentrations en groupes hydroxyméthyle et NH2 sont réduites par condensation partielle ou lorsque les produits sont présents sous forme solide qu’ils possèdent une durée de conservation industriellement utile, c’est-à-dire de plusieurs semaines ou plus.

Les condensations effectuées dans un excès d’alcool, tel que le méthanol ou le butanol, avec addition d’acide et élimination de l’eau si nécessaire, produisent des résines aminés éthérifiées (c’est-à-dire alkylées) durcissables. Ceux-ci sont solubles dans des solvants non aqueux et peuvent être mélangés avec des résines alkydes, des résines époxy, etc. Ils sont utilisés comme matières premières dans la production de revêtements de surface.

Les colles résines à base d’urée, de mélamine ou les deux ont été soumises à une éthérification partielle pour les stabiliser contre une condensation supplémentaire. Historiquement, ces résines étaient utilisées pour la fabrication de contreplaqué, mais ne sont pratiquement plus utilisées.

Les difficultés fondamentales rencontrées dans la production de résines aminées consistent à empêcher les résines de se solidifier pendant le processus de production et à obtenir sélectivement certaines propriétés, telles qu’une longue durée de conservation, une faible teneur en formaldéhyde, de faibles émissions de formaldéhyde des produits finaux, une solidité et une résistance au gonflement des résines aminées. panneaux de particules après durcissement.

1.1. Hydroxyméthylation

L’hydroxyméthylation est l’ajout de formaldéhyde à un composé aminé, tel que l’urée, pour former un dérivé hydroxyméthylé. La réaction peut être catalysée par des conditions alcalines ou acides, mais les conditions alcalines sont préférées car elles entraînent une vitesse de réaction plus rapide.

En milieu alcalin, la réaction d’hydroxyméthylation se déroule par la formation d’une liaison semi-aminale. Cette liaison est instable et peut facilement être clivée, ce qui signifie que la réaction d’hydroxyméthylation est réversible et qu’un équilibre s’établit. C’est pourquoi il est possible d’isoler la mono-, di- et tri-hydroxyméthylurée, mais pas la tétrahydroxyméthylurée.

L’hydroxyméthylation complète de tous les groupes amino pour former de l’hexahydroxyméthylmélamine est également possible dans des conditions alcalines. La réaction est légèrement exothermique, c’est-à-dire qu’elle dégage de la chaleur. L’enthalpie d’hydroxyméthylation de l’urée est d’environ -23 kJ/mol.

La vitesse de réaction d’hydroxyméthylation est affectée par un certain nombre de facteurs, notamment la concentration, la température, le pH et la présence de substituants. En général, la vitesse de réaction augmente avec l’augmentation de la concentration, de la température et du pH. Les substituants peuvent également avoir un effet, les groupes électroattracteurs et les substituants volumineux diminuant la vitesse de réaction.

Les vitesses de réaction d’hydroxyméthylation ont été fréquemment mesurées, mais elles sont sensibles à de nombreux paramètres. Cela rend difficile la définition d’une vitesse de réaction globale pour les procédés industriels, qui produisent des mélanges variables d’oligomères avec des unités répétitives mixtes. De plus, les propriétés importantes de la résine n’ont pas été corrélées aux vitesses de réaction individuelles.

Malgré ces défis, l’hydroxyméthylation est une réaction importante dans la production de résines aminés. En comprenant le mécanisme de réaction et les facteurs affectant la vitesse de réaction, il est possible d’optimiser le processus et de produire des résines de haute qualité présentant les propriétés souhaitées.

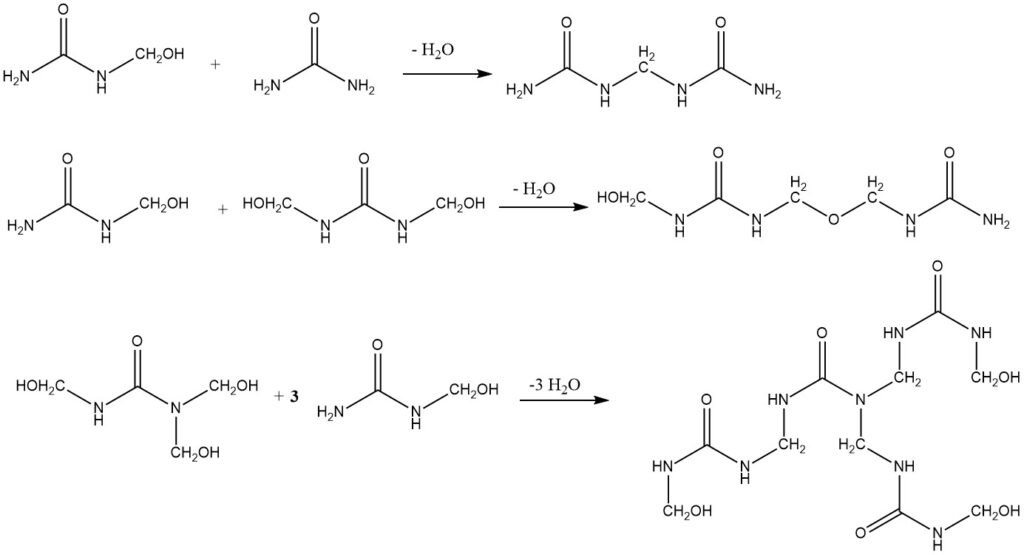

1.2. Condensation

La condensation des dérivés hydroxyméthylés est catalysée par les acides. Des alcalis forts peuvent également être utilisés comme catalyseurs, mais les résines aminées obtenues ne sont pas importantes sur le plan industriel. La condensation peut s’effectuer par les voies suivantes :

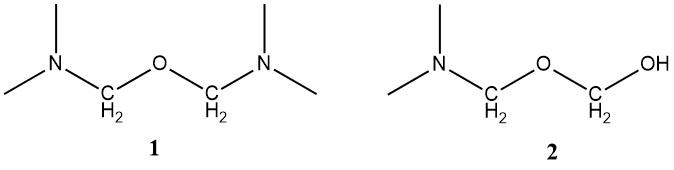

La présence de composés méthylène dans les résines aminés peut être établie par spectroscopie RMN 13C , mais les éthers bis(uréaméthylène) ne peuvent être détectés qu’indirectement.

La spectroscopie RMN 13C peut être utilisée pour élucider de nombreuses structures, mais elle ne fait pas de distinction entre les atomes de C présentés en (1) et (2), même si leurs troisièmes voisins les plus proches sont différents. Ce problème se pose également dans le cas des résines mélamine.

Les liaisons méthylène entre deux molécules d’urée sont très stables et ne peuvent être hydrolysées que par des acides forts à des températures élevées. La réaction de condensation est légèrement exothermique, avec une enthalpie de -28 kJ/mol.

La stabilité de la liaison méthylène-éther se situe entre celle de la liaison hydroxyméthyle et celle de la liaison méthylène. Il est impossible de donner une vitesse de réaction unique pour le processus de condensation car il existe de nombreuses matières premières différentes (composés hydroxyméthylés) et de nombreux produits finaux (composés méthylène).

Le type de solvant a également un effet sur le taux de condensation. La dépendance de la réactivité des composés hydroxyméthylés sur la composition chimique des composés aminés peut être interprétée sur la base de plusieurs règles qualitatives.

1.3. Composition d’une solution de résine aminée

La composition structurelle des oligomères dans les solutions de résines aminées peut être identifiée par l’utilisation de la spectroscopie RMN 1H et 13C. Au sein du spectre, les hydrates d’oligomères de formaldéhyde, HO(CH2O)nH, avec n approximativement égal à 5, sont détectables.

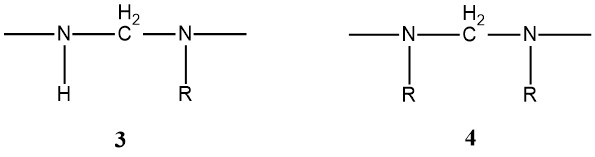

Diverses structures hydroxyméthyliques, y compris des éthers comme l’hydroxyméthylméthyléther, peuvent être distinguées en observant les atomes de C correspondants de l’alcool parent. De plus, les structures (3) et (4) ainsi que les composés cycliques contenant des éthers cycliques du type urone peuvent être détectés.

Dans une colle typique pour panneaux de particules, le spectre RMN du 13C pourrait montrer, par exemple, les proportions suivantes d’atomes de carbone provenant du formaldéhyde d’origine (en fractions molaires) :

- Formaldéhyde : 0,03

- Composés hydroxyméthylés : 0,72

- Composés méthylène : 0,15

- Composés cycliques : 0,10

Des méthodes analytiques alternatives peuvent également être appliquées pour élucider davantage la structure de la résine. Par exemple:

Chromatographie liquide haute performance (HPLC), principalement utilisée pour les constituants de faible masse moléculaire tels que l’urée, la monométhylolurée, la N,N-diméthylolurée, la N,N’-diméthylolurée, la triméthylolurée et la méthylène diurée.

Chromatographie d’exclusion de taille, principalement utilisée pour les espèces de masse moléculaire plus élevée comme les dimères et les oligomères.

2. Processus de production de résines aminés

Les résines aminés sont généralement produites par lots de 5 à 100 mètres cubes. Cependant, des procédés continus sont également utilisés, notamment pour la production de colles à base de résine. La littérature des brevets décrit des procédés dans lesquels une étape particulière fonctionne en continu tandis que d’autres étapes fonctionnent par lots.

La vitesse de réaction et la composition du produit final sont influencées par un grand nombre de paramètres, la réaction doit donc être soigneusement contrôlée. Les paramètres de réaction importants comprennent :

- Pureté ou composition des matières premières

- Rapport molaire dans chacune des étapes de réaction

- Type et montant du modificateur

- Concentrations de réactifs

- Valeur du pH à chaque étape de la réaction

- Température à chaque étape de la réaction

- Type et concentration de catalyseur

- Quantité de sel tampon

- Temps de réaction à chaque étape

2.1. Production par lots

Le procédé par lots est la méthode la plus courante pour produire industriellement des résines aminées. Elle présente l’inconvénient d’avoir une capacité de production relativement faible, mais elle permet une grande variété de produits et des changements fréquents de produit.

Les réactions sont réalisées dans des bouilloires agitées en deux ou plusieurs étapes à 70-100°C. Dans la première étape, qui s’effectue dans une solution légèrement acide à alcaline, la réaction principale est l’hydroxyméthylation.

Dans les étapes suivantes, une condensation se produit, l’eau est éliminée et des produits de poids moléculaire plus élevé et de viscosité croissante se forment. La durée de la condensation dépend des propriétés recherchées du produit.

En général, les produits sont concentrés en solutions aqueuses à 60-70 % par évaporation. Les matières premières, urée ou mélamine, sont utilisées sous forme de poudre. L’urée peut également être utilisée en solution. Le formaldéhyde est utilisé sous forme de solution aqueuse à 37-55 %.

Dans quelques cas particuliers, le formaldéhyde est utilisé sous forme solide, le paraformaldéhyde. Enfin, il est possible d’utiliser des précondensates urée-formaldéhyde à des concentrations ne dépassant pas 80 % en masse des principes actifs.

2.1.1. Solutions aqueuses

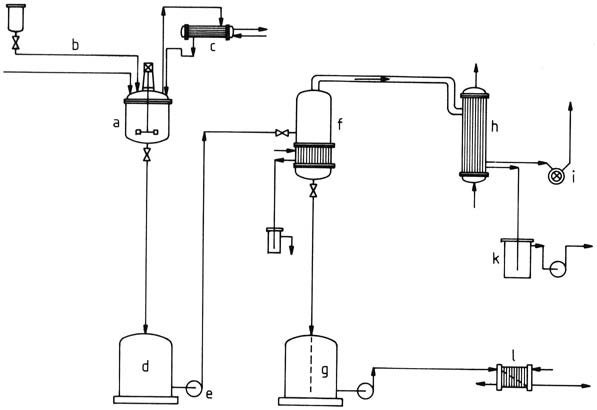

Un schéma d’installation pour la production par lots de solutions aqueuses de résines aminés est illustré à la figure 1. Le réacteur se compose d’une bouilloire équipée de mécanismes de chauffage et de refroidissement, d’un agitateur, d’entrées pour les dispositifs d’ajout de matières premières et de mesure, d’une vanne de fond pour la décharge et un regard pour le nettoyage.

a) Bouilloire agitée ; b) Alimentation en matières premières ; c) Condenseur à reflux ; d) Conteneur temporaire ; e) Pompe ; f) Vaporisateur ; g) Conteneur pour produit fini ; h) Condenseur ; i) Pompe à vide ; k) Récipient pour vapeurs condensées ; l) Refroidisseur

L’utilisation d’acier inoxydable, comme les matériaux St. 1.4541 ou St. 1.4571, est courante. Les serpentins internes ou les tuyaux semi-circulaires fixés à l’extérieur facilitent le chauffage et le refroidissement. L’agitation utilise des agitateurs à disque ou à ancre robustes. Des buses sont incorporées pour contrôler l’ajout de matières premières, la température et la mesure du pH.

Une fois la condensation terminée, l’évaporation du produit peut avoir lieu, soit dans la bouilloire agitée, soit, de manière plus économique, dans un vaporisateur tubulaire à un ou plusieurs étages. L’évaporation est réalisée sous pression réduite pour préserver la résine.

La qualité de la résine est ensuite évaluée par rapport aux spécifications et transférée dans un conteneur de stockage. Les canalisations peuvent être en aluminium ou en acier, car le milieu est légèrement alcalin, tandis que les réservoirs de produits peuvent être construits en polyester renforcé de fibres de verre ou en fer revêtu.

Par exemple, un procédé typique de production d’une colle pour panneaux de particules consiste à introduire 85 parties (en masse) d’urée solide dans 158 parties d’une solution neutralisée à 50 % de formaldéhyde. Le mélange est maintenu à 80°C pendant 10 minutes pour faciliter l’hydroxyméthylation.

Le pH est ensuite ajusté à 4-5 à l’aide d’une solution d’acide formique à 10 %. Une condensation supplémentaire élève la température à 90-100°C en quelques minutes. Cette température est maintenue jusqu’à ce qu’un point final spécifique soit atteint, déterminé soit par la formation d’un précipité blanc, soit par l’atteinte d’une viscosité désignée.

Le mélange réactionnel est ensuite légèrement alcalinisé à l’aide d’une solution de soude à 25 % pour stopper la condensation. De l’urée supplémentaire est ajoutée pour obtenir un rapport molaire formaldéhyde/urée de 1,1.

La solution finale contient environ 60 % de solides, qui peuvent être évaporés sous pression réduite pour atteindre une concentration commerciale de 66 %.

2.1.2. Poudres de résine aminée

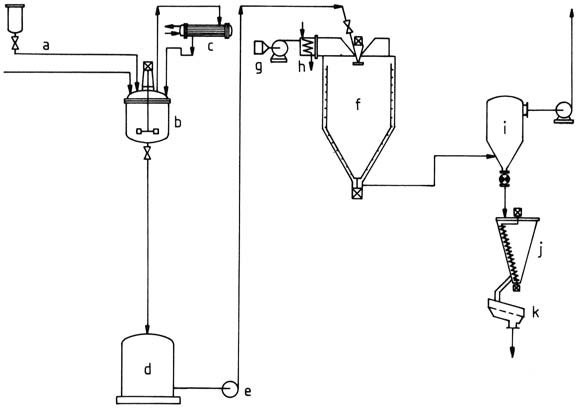

Pour la production de poudres de résines aminées, une solution aqueuse de résine est initialement produite puis soumise à un séchage par pulvérisation (Figure 2).

a) Alimentation en matière première ; b) Bouilloire agitée ; c) Condenseur à reflux ; d) Conteneur temporaire ; e) Pompe ; f) Sécheur par pulvérisation ; g) Souffleur ; h) Aérotherme ; i) Filtre ; j) Bac de mélange ; k) Tamis vibrant

La solution est atomisée à l’aide d’un disque de pulvérisation ou d’une buse dans un séchoir par pulvérisation. Les gouttelettes résultantes sont séchées dans un flux de gaz chaud généré soit par chauffage indirect de l’air, soit par mélange de gaz d’échappement chauds avec de l’air. La poudre est collectée, tamisée puis conditionnée.

2.1.3. Résines éthérifiés contenant un solvant

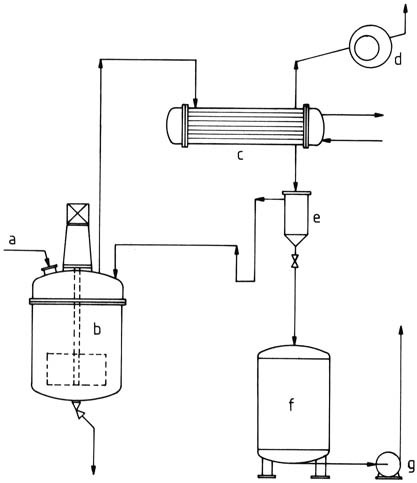

Les produits contenant des solvants, adaptés à la réalisation de revêtements de surface, peuvent être produits dans des réacteurs similaires à ceux utilisés pour les solutions aqueuses (Figure 3).

a) Alimentation en matières premières ; b) Bouilloire agitée ; c) Condenseur ; d) Pompe à vide ; e) Récipient de séparation (séparateur d'eau) ; f) Récipient de produit ; g) Pompe

Un échangeur de chaleur suffisamment grand est nécessaire pour vaporiser le mélange d’eau et d’alcool en excès, souvent du butanol.

Un séparateur d’eau est positionné en aval de l’échangeur de chaleur. La phase aqueuse qui se sépare contient encore du formaldéhyde et de l’alcool résiduels et nécessite un traitement ultérieur. À la teneur en alcool appropriée, la phase solvant est recyclée vers le processus de production.

Pour la production d’une résine mélamine-formaldéhyde butylée pour les revêtements de surface, la mélamine et le formaldéhyde dans une solution aqueuse à 40 %, ainsi que le butanol, sont chauffés au reflux. Après distillation de l’eau, le mélange est refroidi, la teneur en résine déterminée et la concentration est ajustée à 50 % à l’aide de butanol.

2.2. Production continue

La production industrielle continue de résines aminées a été introduite pour répondre à la demande croissante de ces résines. Cependant, la production continue présente certains inconvénients.

La quantité de résine produite par unité de temps dans une usine particulière ne peut varier que dans des limites relativement étroites. En effet, un séjour prolongé dans des conditions constantes augmente la proportion de molécules présentant des degrés de condensation élevés.

De plus, il n’est pas facile de modifier le produit fabriqué dans le cadre d’un processus continu. Si l’usine n’est pas nettoyée au préalable, un produit avec une composition entre l’ancien produit et le nouveau sera produit pendant un certain temps.

Pour cette raison, la production continue est généralement utilisée pour une gamme limitée de produits. Cependant, la qualité du produit est très uniforme.

La littérature des brevets décrit un grand nombre de procédés continus pour produire des résines aminées. Ces processus ne diffèrent que par la technologie de traitement du flux de produits.

Les différences impliquent généralement des variations de température, de pH, de concentration ou de modificateurs. Le processus et le flux de produits sont par ailleurs les mêmes.

Dans de nombreux cas, les publications décrivent uniquement des installations à l’échelle laboratoire ou pilote qui n’ont pas été adaptées à un usage industriel.

2.2.1. Solutions aqueuses de résines aminés

La production continue de solutions aqueuses de résines aminées implique divers appareils, tels que des réacteurs tubulaires, des cascades de bouilloires agitées ou une combinaison des deux.

Les procédés continus présentent un plus grand risque d’incrustation en raison de produits hautement condensés et insolubles par rapport aux procédés discontinus.

Dans les processus par lots, les résidus sont dissous par des solutions de résine fraîches, un mécanisme qui ne s’applique pas aussi efficacement dans les processus continus en raison d’un rétro-mélange limité.

Plusieurs processus de production continue ont été détaillés dans la littérature des brevets :

1. Girdler Corp. (1943) a décrit un procédé à deux réacteurs dans lequel les réactifs étaient mélangés dans le premier réacteur, chauffés sous pression, puis déplacés vers une deuxième étape pour la condensation.

2. Sherwood Paints (1949) a utilisé une colonne remplie pour la réaction, expulsant la vapeur d’eau à travers un flux gazeux à contre-courant.

3. Allied Chemical Corp. (1951) a utilisé un réacteur à serpentin tubulaire, suivi d’une évaporation. Un autre procédé d’Allied Chemical Corp. (1952) utilisait de la vapeur injectée sous pression.

4. Spumalit-Anstalt (Liechtenstein) a utilisé un catalyseur solide (résine polycarbamide) sous pression pour former la résine.

5. Rütgerswerke (Allemagne, 1955) a utilisé un échangeur d’ions comme catalyseur à lit fixe pour les résines utilisées dans les composés de moulage.

6. Skanska Attifabriken AB (Suède, 1955) a utilisé un procédé à deux chambres dans lequel les matières premières subissaient une condensation partielle dans la première chambre avant de terminer la réaction dans la seconde chambre.

7. Du Pont (1956) a décrit un processus en cascade impliquant deux à quatre bouilloires agitées pour produire des résines formaldéhyde-urée éthérifiées.

8. Le procédé Meissner (1966) a conduit l’étape d’hydroxyméthylation en continu tandis que l’étape de condensation suivante s’est déroulée par lots.

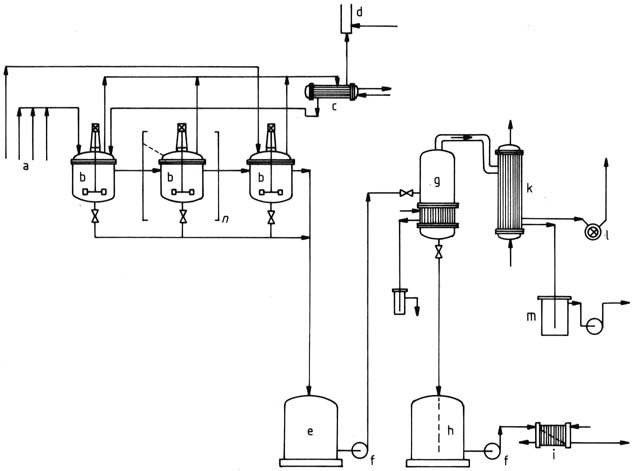

9. BASF (1971) a décrit un processus utilisant une cascade de trois bouilloires agitées ou plus pour l’hydroxyméthylation suivie d’une condensation (Figure 4).

a) Alimentations en matières premières ; b) Bouilloire agitée ; c) Condenseur à reflux ; d) fusée éclairante ; e) Conteneur temporaire ; f) Pompe ; g) Vaporisateur ; h) Contenant du produit ; i) Refroidisseur ; k) Condenseur ; l) Pompe à vide ; m) Récipient pour vapeurs condensées

10. Stamicarbon et American Cyanamid ont discuté de la production continue de solutions concentrées de mélamine-formaldéhyde riches en formaldéhyde pour les matières premières de résines aminées.

11. DSM a décrit un processus continu dans lequel la résine de condensation est préparée dans un milieu aqueux à des températures et des pressions élevées, à l’aide d’un réacteur tubulaire doté d’éléments mélangeurs statiques.

Chacun de ces processus démontre les diverses approches adoptées pour parvenir à une production continue de résines aminées tout en gérant des défis tels que l’incrustation et la variété des produits.

2.2.2. Résines sous forme de poudre

Les résines en poudre peuvent également être produites en continu en introduisant les solutions de pulvérisation, qui sont généralement produites par lots, en continu depuis un conteneur temporaire vers une tour de pulvérisation.

La tour de pulvérisation est une chambre haute et étroite dans laquelle les solutions de pulvérisation sont atomisées en fines gouttelettes. Les gouttelettes sont ensuite séchées à l’air chaud ou au gaz. La poudre de résine sèche est récupérée en bas de la tour.

Ce processus est continu car les solutions de pulvérisation sont introduites en continu dans la tour. Cela permet d’obtenir une qualité de produit plus constante que le processus par lots.

2.3. Production de produits spéciaux et de mousses

Outre les résines d’imprégnation, d’autres produits spéciaux comprennent les résines expansées et les résines pour auxiliaires de papier, les colles d’étiquettes, les liquéfiants de béton, les auxiliaires de cuir, les revêtements de tapis, les microcapsules, etc. Ces résines sont généralement produites par lots car elles sont produites en quantités relativement faibles et il existe une grande variété de produits.

La production de résines expansées est similaire à la production de colles à base de résine. Le savoir-faire exclusif de ces produits concerne les modificateurs et les variations petites mais importantes du processus.

Les résines moussantes sont un type intéressant de résine aminée utilisée pour produire des mousses solides. Ces mousses ont une grande variété d’applications, notamment l’isolation thermique, l’isolation phonique, le conditionnement des sols en agriculture, le remplissage de cavités minières, le matériau de support pour les fluides de nettoyage et le revêtement des décharges.

Les premières résines expansées ont été produites dans les années 1930. Le processus consiste à ajouter un agent moussant et de l’air à une solution de colle. L’agent moussant provoque la formation de bulles dans la solution et l’air contribue à l’expansion des bulles.

La résine durcit ensuite, formant une mousse solide. Les résines d’urée-formaldéhyde expansées séchées avaient des densités apparentes allant de 5 à 70 kg/m3, avec plus de 60 % de la mousse adoptant la forme de cellules ouvertes.

Le développement d’appareils portables pour la production sur site de résines expansées a conduit à des applications beaucoup plus larges pour ces produits. Aujourd’hui, les résines expansées sont utilisées dans diverses industries, notamment la construction, l’automobile et l’emballage.

Références

- Amino Resins; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a02_115.pub2

- Amino resin and a method for its production. – https://patents.google.com/patent/EP0277106B1/en

- Amino resins; Encyclopedia of Polymer Science and Technology. – https://onlinelibrary.wiley.com/doi/abs/10.1002/0471440264.pst017