1. Allgemeines Verfahren zur Herstellung von Aminoharzen

Die Herstellung von Aminoharzen erfolgt in zwei Schritten: Hydroxymethylierung und Kondensation. Unter Hydroxymethylierung versteht man die Addition von Formaldehyd an eine Aminoverbindung, beispielsweise Harnstoff, um ein Hydroxymethylderivat zu bilden. Kondensation ist die Reaktion zweier Hydroxymethylderivate zu einem größeren Molekül.

Inhaltsverzeichnis

Die Hydroxymethylierungsreaktion wird typischerweise in einem leicht alkalischen oder leicht sauren Medium durchgeführt, während die Kondensationsreaktion eine stärker saure Lösung erfordert. Ausnahmen bilden Melamin-Formaldehyd-Harze, die einen alkalischen pH-Wert erfordern, und Melamin-Harnstoff-Formaldehyd-Harze, die in leicht alkalischen Medien kondensiert werden.

Der Prozess zur Herstellung von Aminoharzen wird so lange fortgesetzt, bis das resultierende Produkt ein oligomeres Gemisch ist, das noch löslich oder schmelzbar ist. Anschließend wird es vor weiterer Kondensation geschützt, indem das Medium alkalisch gemacht wird.

Die Kondensation des Harzes mittels Säurekatalyse, also die Vernetzung zu einem im Wesentlichen unschmelzbaren Produkt, erfolgt erst bei der Verwendung des Harzes. Dieser Vorgang wird als Aushärten bezeichnet.

Auch im ausgehärteten Zustand können freie Hydroxymethylgruppen vorhanden sein. Monomolekulare und Hydroxymethylverbindungen mit niedrigem Polymerisationsgrad und bis zu sechs Harnstoff-Formaldehyd-Einheiten sind nahezu alle bekannt und können in reiner Form hergestellt werden.

Wässrige Lösungen der Oligomere mit niedrigem Polymerisationsgrad sind jedoch nicht ausreichend lange haltbar. Nur wenn die Konzentrationen an Hydroxymethyl- und NH2-Gruppen durch teilweise Kondensation reduziert werden oder wenn die Produkte in fester Form vorliegen, besitzen sie eine industriell nutzbare Haltbarkeitsdauer, d. h. von mehreren Wochen oder mehr.

Kondensationen, die in einem Überschuss eines Alkohols wie Methanol oder Butanol unter Zusatz von Säure und Entfernung von Wasser, falls erforderlich, durchgeführt werden, ergeben härtbare veretherte (d. h. alkylierte) Aminoharze. Diese sind in nichtwässrigen Lösungsmitteln löslich und mit Alkydharzen, Epoxidharzen etc. mischbar. Sie dienen als Ausgangsstoffe bei der Herstellung von Oberflächenbeschichtungen.

Harzleime auf Basis von Harnstoff, Melamin oder beidem wurden einer teilweisen Veretherung unterzogen, um sie gegen weitere Kondensation zu stabilisieren. In der Vergangenheit wurden diese Harze zur Herstellung von Sperrholz verwendet, werden aber praktisch nicht mehr verwendet.

Die grundlegenden Schwierigkeiten bei der Herstellung von Aminoharzen bestehen darin, die Verfestigung der Harze während des Produktionsprozesses zu verhindern und gezielt bestimmte Eigenschaften wie lange Haltbarkeit, geringer Formaldehydgehalt, geringe Formaldehydemissionen aus Endprodukten, Festigkeit und Quellbeständigkeit zu erzielen Spanplatte nach dem Aushärten.

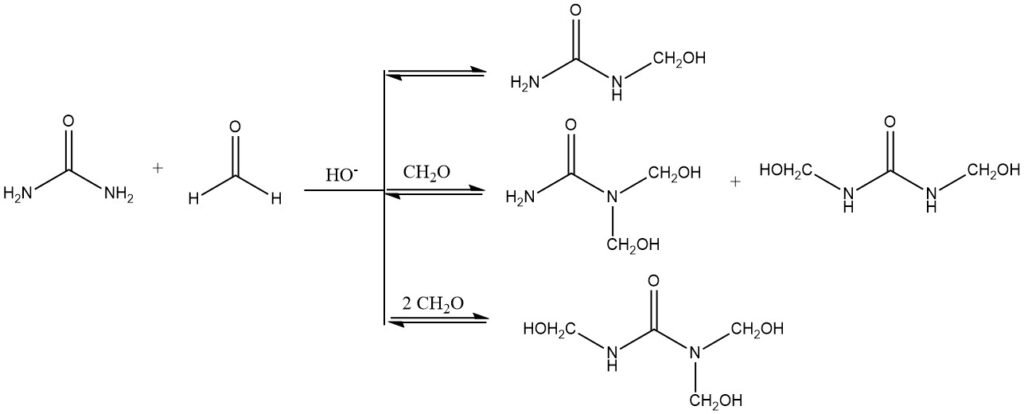

1.1. Hydroxymethylierung

Unter Hydroxymethylierung versteht man die Addition von Formaldehyd an eine Aminoverbindung, beispielsweise Harnstoff, um ein Hydroxymethylderivat zu bilden. Die Reaktion kann entweder durch alkalische oder saure Bedingungen katalysiert werden, alkalische Bedingungen werden jedoch bevorzugt, da sie zu einer schnelleren Reaktionsgeschwindigkeit führen.

In alkalischen Medien verläuft die Hydroxymethylierungsreaktion über die Bildung einer Semiaminalbindung. Diese Bindung ist instabil und kann leicht gespalten werden, wodurch die Hydroxymethylierungsreaktion reversibel ist und sich ein Gleichgewicht einstellt. Aus diesem Grund ist die Isolierung von Mono-, Di- und Trihydroxymethylharnstoff möglich, nicht jedoch von Tetrahydroxymethylharnstoff.

Auch unter alkalischen Bedingungen ist die vollständige Hydroxymethylierung aller Aminogruppen zu Hexahydroxymethylmelamin möglich. Die Reaktion ist leicht exotherm, das heißt, es wird Wärme freigesetzt. Die Hydroxymethylierungsenthalpie von Harnstoff beträgt etwa -23 kJ/mol.

Die Reaktionsgeschwindigkeit der Hydroxymethylierung wird durch eine Reihe von Faktoren beeinflusst, darunter Konzentration, Temperatur, pH-Wert und das Vorhandensein von Substituenten. Im Allgemeinen nimmt die Reaktionsgeschwindigkeit mit zunehmender Konzentration, Temperatur und pH-Wert zu. Auch Substituenten können einen Einfluss haben, wobei elektronenziehende Gruppen und sperrige Substituenten die Reaktionsgeschwindigkeit verringern.

Die Reaktionsgeschwindigkeiten der Hydroxymethylierung wurden häufig gemessen, sie sind jedoch von vielen Parametern abhängig. Dies macht es schwierig, eine Gesamtreaktionsgeschwindigkeit für industrielle Prozesse zu definieren, die variable Mischungen von Oligomeren mit gemischten Wiederholungseinheiten erzeugen. Darüber hinaus wurden die wichtigen Harzeigenschaften nicht mit den einzelnen Reaktionsgeschwindigkeiten korreliert.

Trotz dieser Herausforderungen ist die Hydroxymethylierung eine wichtige Reaktion bei der Herstellung von Aminoharzen. Durch das Verständnis des Reaktionsmechanismus und der Faktoren, die die Reaktionsgeschwindigkeit beeinflussen, ist es möglich, den Prozess zu optimieren und hochwertige Harze mit den gewünschten Eigenschaften herzustellen.

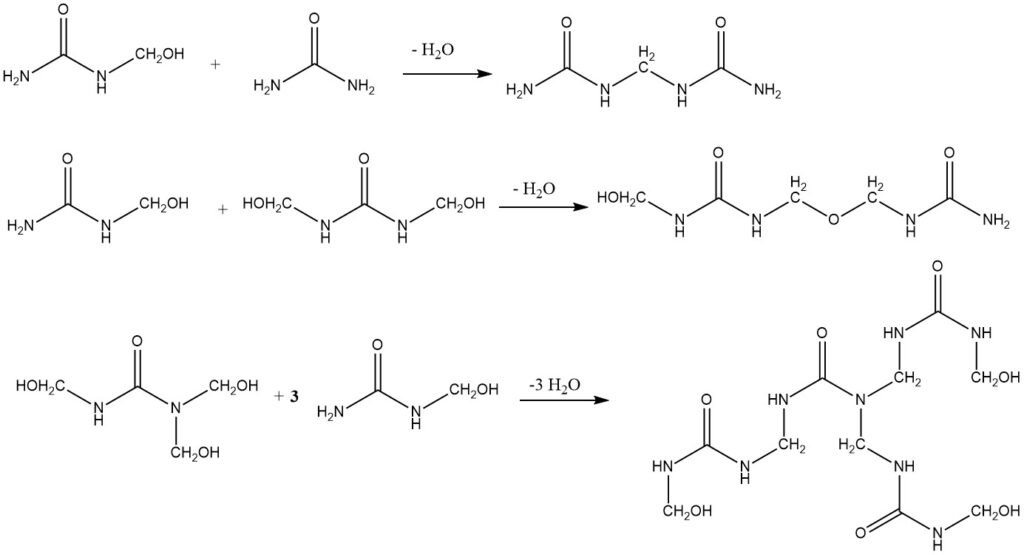

1.2. Kondensation

Die Kondensation von Hydroxymethylderivaten wird durch Säuren katalysiert. Auch starke Alkalien können als Katalysatoren eingesetzt werden, die dabei entstehenden Aminoharze haben jedoch keine technische Bedeutung. Die Kondensation kann auf folgenden Wegen erfolgen:

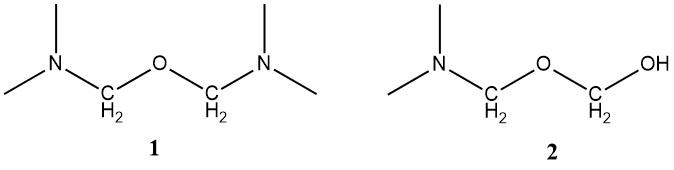

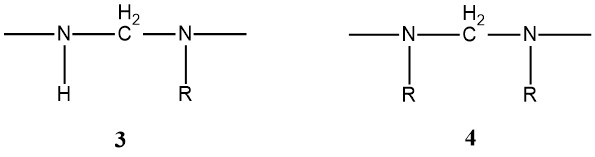

Das Vorhandensein von Methylenverbindungen in Aminoharzen kann durch 13C-NMR-Spektroskopie nachgewiesen werden, Bis(harnstoffmethylen)ether können jedoch nur indirekt nachgewiesen werden.

Mithilfe der 13C-NMR-Spektroskopie können viele Strukturen aufgeklärt werden, sie unterscheidet jedoch nicht zwischen den in (1) und (2) gezeigten C-Atomen, obwohl ihre drittnächsten Nachbarn unterschiedlich sind. Dieses Problem tritt auch bei Melaminharzen auf.

Die Methylenbindungen zwischen zwei Harnstoffmolekülen sind sehr stabil und können nur durch starke Säuren bei erhöhten Temperaturen hydrolysiert werden. Die Kondensationsreaktion ist mit einer Enthalpie von -28 kJ/mol leicht exotherm.

Die Stabilität der Methylen-Ether-Bindung liegt zwischen der der Hydroxymethyl-Bindung und der der Methylen-Bindung. Es ist unmöglich, eine einheitliche Reaktionsgeschwindigkeit für den Kondensationsprozess anzugeben, da es viele verschiedene Ausgangsmaterialien (Hydroxymethylverbindungen) und viele Endprodukte (Methylenverbindungen) gibt.

Auch die Art des Lösungsmittels hat Einfluss auf die Kondensationsgeschwindigkeit. Die Abhängigkeit der Reaktivität von Hydroxymethylverbindungen von der chemischen Zusammensetzung der Aminoverbindungen kann anhand mehrerer qualitativer Regeln interpretiert werden.

1.3. Zusammensetzung einer Aminoharzlösung

Die strukturelle Zusammensetzung von Oligomeren in Aminoharzlösungen kann mithilfe der 1H- und 13C-NMR-Spektroskopie identifiziert werden. Im Spektrum sind die Hydrate der Formaldehyd-Oligomere HO(CH2O)nH mit n etwa gleich 5 erkennbar.

Verschiedene Hydroxymethylstrukturen, einschließlich Ether wie Hydroxymethylmethylether, können durch Beobachtung der entsprechenden C-Atome des Ausgangsalkohols unterschieden werden. Zusätzlich können die Strukturen (3) und (4) sowie Ringverbindungen nachgewiesen werden, die zyklische Ether vom Uron-Typ enthalten.

In einem typischen Spanplattenkleber könnte das 13C-NMR-Spektrum beispielsweise die folgenden Anteile an Kohlenstoffatomen des ursprünglichen Formaldehyds (in Molenbrüchen) zeigen:

- Formaldehyd: 0,03

- Hydroxymethylverbindungen: 0,72

- Methylenverbindungen: 0,15

- Zyklische Verbindungen: 0,10

Alternativ können auch alternative Analysemethoden angewendet werden, um die Struktur des Harzes weiter aufzuklären. Zum Beispiel:

- Hochleistungsflüssigkeitschromatographie (HPLC), die hauptsächlich für niedermolekulare Bestandteile wie Harnstoff, Monomethylolharnstoff, N,N-Dimethylolharnstoff, N,N‘-Dimethylolharnstoff, Trimethylolharnstoff und Methylendiharnstoff eingesetzt wird.

- Größenausschlusschromatographie, wird hauptsächlich für höhermolekulare Spezies wie Dimere und Oligomere verwendet.

2. Produktionsprozesse für Aminoharze

Aminoharze werden typischerweise in Chargen von 5–100 Kubikmetern hergestellt. Insbesondere bei der Herstellung von Harzleimen werden jedoch auch kontinuierliche Verfahren eingesetzt. In der Patentliteratur werden Verfahren beschrieben, bei denen eine bestimmte Stufe kontinuierlich betrieben wird, während andere Stufen diskontinuierlich betrieben werden.

Die Reaktionsgeschwindigkeit und die Zusammensetzung des Endprodukts werden von einer Vielzahl von Parametern beeinflusst, daher muss die Reaktion sorgfältig kontrolliert werden. Wichtige Reaktionsparameter sind:

- Reinheit oder Zusammensetzung der Ausgangsmaterialien

- Molverhältnis in jeder der Reaktionsstufen

- Art und Menge des Modifikators

- Reaktantenkonzentrationen

- pH-Wert in jeder Phase der Reaktion

- Temperatur in jeder Phase der Reaktion

- Art und Konzentration des Katalysators

- Menge Puffersalz

- Reaktionszeit in jeder Phase

2.1. Chargenweise Produktion

Das diskontinuierliche Verfahren ist die gebräuchlichste Methode zur industriellen Herstellung von Aminoharzen. Der Nachteil besteht darin, dass die Produktionskapazität relativ gering ist, es ermöglicht jedoch eine große Produktvielfalt und häufige Produktwechsel.

Die Reaktionen werden in Rührkesseln in zwei oder mehr Stufen bei 70–100 °C durchgeführt. In der ersten Stufe, die in einer leicht sauren bis alkalischen Lösung durchgeführt wird, ist die Hauptreaktion die Hydroxymethylierung.

In den Folgestufen kommt es zur Kondensation, zur Wasserabspaltung und zur Bildung von Produkten mit höherem Molekulargewicht und steigender Viskosität. Die Dauer der Kondensation richtet sich nach den gewünschten Eigenschaften des Produktes.

Im Allgemeinen werden die Produkte durch Eindampfen zu 60–70 %igen wässrigen Lösungen konzentriert. Die Ausgangsstoffe Harnstoff oder Melamin werden in Pulverform eingesetzt. Harnstoff kann auch in Lösung verwendet werden. Formaldehyd wird als 37–55 %ige wässrige Lösung verwendet.

In einigen Sonderfällen wird Formaldehyd in fester Form, Paraformaldehyd, eingesetzt. Schließlich ist es möglich, Harnstoff-Formaldehyd-Vorkondensate in Konzentrationen von maximal 80 Masse-% der Wirkstoffe einzusetzen.

2.1.1. Wässrige Lösungen

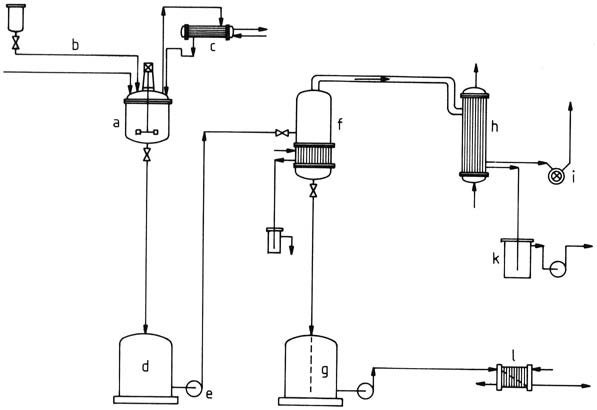

Ein Anlagendiagramm für die diskontinuierliche Herstellung von wässrigen Aminoharzlösungen ist in Abbildung 1 dargestellt. Der Reaktor besteht aus einem Kessel, der mit Heiz- und Kühlmechanismen, einem Rührer, Einlässen für die Rohstoffzugabe und Messgeräten, einem Bodenventil für den Auslass usw. ausgestattet ist ein Mannloch zum Reinigen.

a) Rührkessel; b) Rohstofffutter; c) Rückflusskühler; d) Temporärer Container; e) Pumpe; f) Verdampfer; g) Behälter für Fertigprodukt; h) Kondensator; i) Vakuumpumpe; k) Behälter für kondensierte Dämpfe; l) Kühler

Üblich ist die Verwendung von Edelstahl, wie beispielsweise den Werkstoffen St. 1.4541 oder St. 1.4571. Innenliegende Rohrschlangen oder außen angebrachte halbrunde Rohre erleichtern das Heizen und Kühlen. Beim Rühren kommen robuste Scheiben- oder Ankerrührer zum Einsatz. Zur kontrollierten Rohstoffzugabe, Temperatur- und pH-Messung sind Düsen eingebaut.

Nach Abschluss der Kondensation kann die Produktverdampfung erfolgen, entweder im Rührkessel oder wirtschaftlicher in einem ein- oder mehrstufigen Rohrverdampfer. Die Verdampfung erfolgt unter vermindertem Druck, um das Harz zu schonen.

Anschließend wird die Qualität des Harzes anhand der Spezifikationen beurteilt und in einen Lagerbehälter überführt. Die Rohrleitungen können aus Aluminium oder Stahl bestehen, da das Medium leicht alkalisch ist, während Produkttanks aus glasfaserverstärktem Polyester oder ausgekleidetem Eisen gefertigt sein können.

Ein typisches Verfahren zur Herstellung eines Spanplattenleims besteht beispielsweise darin, 85 Massenteile festen Harnstoffs in 158 Teile einer neutralisierten 50 %igen Formaldehydlösung einzubringen. Die Mischung wird 10 Minuten lang bei 80 °C gehalten, um die Hydroxymethylierung zu erleichtern.

Anschließend wird der pH-Wert mit einer 10 %igen Ameisensäurelösung auf 4–5 eingestellt. Durch weitere Kondensation steigt die Temperatur innerhalb von Minuten auf 90–100 °C. Diese Temperatur wird aufrechterhalten, bis ein bestimmter Endpunkt erreicht ist, der entweder durch die Bildung eines weißen Niederschlags oder das Erreichen einer bestimmten Viskosität bestimmt wird.

Anschließend wird die Reaktionsmischung mit einer 25 %igen Natriumhydroxidlösung leicht alkalisiert, um die Kondensation zu stoppen. Zusätzlicher Harnstoff wird hinzugefügt, um ein Molverhältnis von Formaldehyd zu Harnstoff von 1,1 zu erreichen.

Die Endlösung enthält etwa 60 % Feststoffe, die unter reduziertem Druck eingedampft werden können, um eine kommerzielle Konzentration von 66 % zu erreichen.

2.1.2. Aminoharzpulver

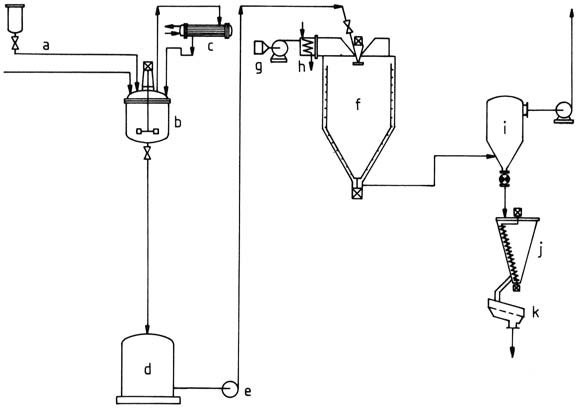

Zur Herstellung von Aminoharzpulvern wird zunächst eine wässrige Harzlösung hergestellt und anschließend einer Sprühtrocknung unterzogen (Abbildung 2).

a) Ausgangsmaterialzuführung; b) Rührkessel; c) Rückflusskühler; d) Temporärer Container; e) Pumpe; f) Sprühtrockner; g) Gebläse; h) Lufterhitzer; i) Filtern; j) Mischbehälter; k) Vibrationssieb

Die Lösung wird mittels Sprühscheibe oder Düse in einem Sprühtrockner zerstäubt. Die resultierenden Tröpfchen werden in einem heißen Gasstrom getrocknet, der entweder durch indirekte Lufterwärmung oder durch Mischen von heißem Abgas mit Luft erzeugt wird. Das Pulver wird gesammelt, gesiebt und anschließend verpackt.

2.1.3. Veretherte lösungsmittelhaltige Produkte

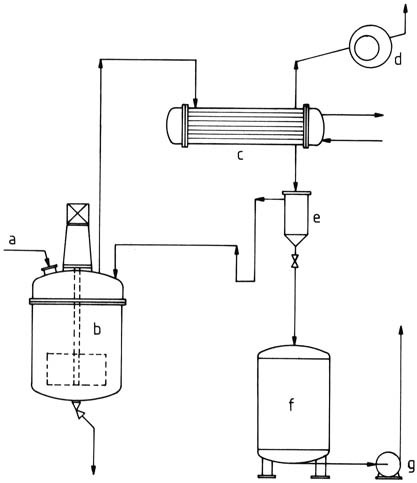

In Reaktoren, die denen für wässrige Lösungen ähneln, können lösungsmittelhaltige Produkte hergestellt werden, die für die Herstellung von Oberflächenbeschichtungen geeignet sind (Abbildung 3).

a) Rohstoffzuführung; b) Rührkessel; c) Kondensator; d) Vakuumpumpe; e) Trenngefäß (Wasserabscheider); f) Produktbehälter; g) Pumpe

Um das Gemisch aus Wasser und überschüssigem Alkohol, häufig Butanol, zu verdampfen, ist ein ausreichend großer Wärmetauscher erforderlich.

Dem Wärmetauscher ist ein Wasserabscheider nachgeschaltet. Die sich abscheidende wässrige Phase enthält noch Reste von Formaldehyd und Alkohol und muss weiterverarbeitet werden. Bei entsprechendem Alkoholgehalt wird die Lösungsmittelphase dem Produktionsprozess wieder zugeführt.

Zur Herstellung eines butylierten Melamin-Formaldehyd-Harzes für Oberflächenbeschichtungen werden Melamin und Formaldehyd in einer 40 %igen wässrigen Lösung zusammen mit Butanol unter Rückfluss erhitzt. Nach der Destillation des Wassers wird die Mischung abgekühlt, der Harzgehalt bestimmt und die Konzentration mit Butanol auf 50 % eingestellt.

2.2. Kontinuierliche Produktion

Um der wachsenden Nachfrage nach diesen Harzen gerecht zu werden, wurde die kontinuierliche industrielle Produktion von Aminoharzen eingeführt. Die kontinuierliche Produktion hat jedoch einige Nachteile.

Die in einer bestimmten Anlage pro Zeiteinheit produzierte Harzmenge kann nur in relativ engen Grenzen schwanken. Dies liegt daran, dass ein längerer Aufenthalt unter konstanten Bedingungen den Anteil an Molekülen mit hohem Kondensationsgrad erhöht.

Darüber hinaus ist es nicht einfach, das produzierte Produkt in einem kontinuierlichen Prozess zu ändern. Wird die Anlage nicht vorher entrümpelt, entsteht zeitweise ein Produkt mit einer Zusammensetzung zwischen altem und neuem Produkt.

Aus diesem Grund wird die kontinuierliche Produktion typischerweise für eine begrenzte Produktpalette eingesetzt. Es entsteht jedoch eine sehr gleichmäßige Produktqualität.

In der Patentliteratur sind zahlreiche kontinuierliche Verfahren zur Herstellung von Aminoharzen beschrieben. Diese Verfahren unterscheiden sich lediglich in der Verfahrenstechnik für den Produktfluss.

Die Unterschiede beruhen typischerweise auf Schwankungen der Temperatur, des pH-Werts, der Konzentration oder der Modifikatoren. Ansonsten sind der Prozess und der Produktfluss gleich.

In vielen Fällen werden in den Veröffentlichungen nur Anlagen im Labor- oder Pilotmaßstab beschrieben, die nicht für den industriellen Einsatz skaliert wurden.

2.2.1. Wässrige Lösungen für Aminoharze

Für die kontinuierliche Herstellung wässriger Aminoharzlösungen werden verschiedene Apparate eingesetzt, wie zum Beispiel Rohrreaktoren, Rührkesselkaskaden oder Kombinationen aus beidem.

Kontinuierliche Prozesse bergen im Vergleich zu Batch-Prozessen ein höheres Verkrustungsrisiko aufgrund stark kondensierter, unlöslicher Produkte.

Bei Batch-Prozessen werden Rückstände durch frische Harzlösungen gelöst, ein Mechanismus, der bei kontinuierlichen Prozessen aufgrund der begrenzten Rückvermischung nicht so effektiv zum Tragen kommt.

In der Patentliteratur werden mehrere kontinuierliche Produktionsprozesse detailliert beschrieben:

1. Girdler Corp. (1943) beschrieb einen Zwei-Reaktor-Prozess, bei dem die Reaktanten im ersten Reaktor gemischt, unter Druck erhitzt und dann zur Kondensation in eine zweite Stufe überführt wurden.

2. Sherwood Paints (1949) verwendete für die Reaktion eine Füllkörperkolonne, bei der Wasserdampf durch einen Gegenstrom-Gasstrom ausgestoßen wurde.

3. Allied Chemical Corp. (1951) verwendete einen Rohrschlangenreaktor mit anschließender Verdampfung. Ein anderes Verfahren der Allied Chemical Corp. (1952) nutzte injizierten Dampf unter Druck.

4. Spumalit-Anstalt (Liechtenstein) nutzte einen festen Katalysator (Polycarbamidharz) unter Druck, um das Harz zu bilden.

5. Die Rütgerswerke (Deutschland, 1955) setzten einen Ionenaustauscher als Festbettkatalysator für Harze ein, die in Formmassen verwendet werden.

6. Skanska Attifabriken AB (Schweden, 1955) nutzte ein Zweikammerverfahren, bei dem die Ausgangsmaterialien in der ersten Kammer einer teilweisen Kondensation unterzogen wurden, bevor die Reaktion in der zweiten Kammer abgeschlossen wurde.

7. Du Pont (1956) beschrieb einen Kaskadenprozess mit zwei bis vier Rührkesseln zur Herstellung veretherter Formaldehyd-Harnstoff-Harze.

8. Beim Meissner-Verfahren (1966) wurde die Hydroxymethylierungsstufe kontinuierlich durchgeführt, während die anschließende Kondensationsstufe diskontinuierlich ablief.

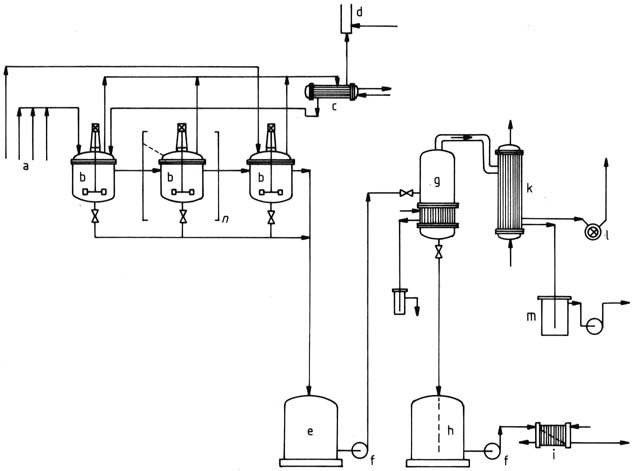

9. BASF (1971) beschrieb einen Prozess, bei dem eine Kaskade aus drei oder mehr Rührkesseln zur Hydroxymethylierung und anschließenden Kondensation eingesetzt wurde (Abbildung 4).

a) Eduktzuführungen; b) Rührkessel; c) Rückflusskühler; d) Fackel; e) Temporärer Container; f) Pumpe; g) Verdampfer; h) Produktbehälter; i) Kühler; k) Kondensator; l) Vakuumpumpe; m) Behälter für kondensierte Dämpfe

10. Stamicarbon und American Cyanamid diskutierten die kontinuierliche Herstellung konzentrierter, formaldehydreicher Melamin-Formaldehyd-Lösungen für Aminoharz-Ausgangsmaterialien.

11. DSM beschrieb ein kontinuierliches Verfahren, bei dem Kondensationsharz in einem wässrigen Medium bei erhöhter Temperatur und erhöhtem Druck unter Verwendung eines Rohrreaktors mit statischen Mischelementen hergestellt wird.

Jeder dieser Prozesse verdeutlicht die unterschiedlichen Ansätze zur kontinuierlichen Produktion von Aminoharzen bei gleichzeitiger Bewältigung von Herausforderungen wie Verkrustungen und Produktvielfalt.

2.2.2. Harze in Pulverform

Pulverförmige Harze können auch kontinuierlich hergestellt werden, indem die üblicherweise in Chargen hergestellten Sprühlösungen kontinuierlich aus einem temporären Behälter in einen Sprühturm geleitet werden.

Der Sprühturm ist eine hohe, schmale Kammer, in der die Sprühlösungen in feine Tröpfchen zerstäubt werden. Anschließend werden die Tröpfchen mit Heißluft oder Gas getrocknet. Das trockene Harzpulver wird am Boden des Turms gesammelt.

Dieser Prozess ist kontinuierlich, da die Sprühlösungen kontinuierlich in den Turm eingespeist werden. Dies ermöglicht eine gleichmäßigere Produktqualität als der Batch-Prozess.

2.3. Herstellung von Spezialprodukten und Schaumstoffen

Weitere Spezialprodukte sind neben Imprägnierharzen auch Schaumharze und Harze für Papierhilfsmittel, Etikettenkleber, Betonverflüssiger, Lederhilfsmittel, Teppichbeschichtungen, Mikrokapseln usw. Diese Harze werden typischerweise in Chargen hergestellt, da sie in relativ kleinen Mengen hergestellt werden und es eine große Produktvielfalt gibt.

Die Herstellung von Schaumharzen ähnelt der Herstellung von Harzleimen. Das firmeneigene Know-how für diese Produkte bezieht sich auf Modifikatoren und kleine, aber wichtige Variationen im Prozess.

Schaumharze sind eine interessante Art von Aminoharzen, die zur Herstellung fester Schäume verwendet werden. Diese Schäume haben vielfältige Einsatzmöglichkeiten, darunter Wärmedämmung, Schalldämmung, Bodenkonditionierung in der Landwirtschaft, Füllung von Bergbauhohlräumen, Trägermaterial für Reinigungsflüssigkeiten und Abdeckung von Deponien.

Die ersten geschäumten Harze wurden in den 1930er Jahren hergestellt. Bei diesem Verfahren werden einer Leimlösung ein Schaummittel und Luft zugesetzt. Das Schaummittel bewirkt, dass die Lösung Blasen bildet, und die Luft trägt dazu bei, dass sich die Blasen ausdehnen.

Anschließend härtet das Harz aus und bildet einen festen Schaum. Die getrockneten geschäumten Harnstoff-Formaldehydharze hatten Schüttdichten im Bereich von 5 bis 70 kg/m3, wobei mehr als 60 % des Schaums die Form offener Zellen annahm.

Die Entwicklung tragbarer Geräte zur Vor-Ort-Produktion von Schaumharzen führte zu viel breiteren Anwendungsmöglichkeiten dieser Produkte. Heutzutage werden geschäumte Harze in einer Vielzahl von Branchen eingesetzt, darunter im Bauwesen, in der Automobilindustrie und im Verpackungsbereich.

Verweise

- Amino Resins; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a02_115.pub2

- Amino resin and a method for its production. – https://patents.google.com/patent/EP0277106B1/en

- Amino resins; Encyclopedia of Polymer Science and Technology. – https://onlinelibrary.wiley.com/doi/abs/10.1002/0471440264.pst017