Éthers de cellulose : Production et applications

Les éthers de cellulose sont généralement des poudres ou des granulés blancs à jaunâtres qui peuvent être utilisés en toute sécurité et ont la capacité de se dissoudre dans l’eau. Bien qu’il existe des éthers de cellulose qui ne se dissolvent pas facilement dans l’eau, leurs ventes sont minimes par rapport aux variétés hydrosolubles.

La production d’éthers de cellulose implique une réaction chimique entre la cellulose et des agents alcoxylants de faible poids moléculaire, ce qui peut faciliter l’incorporation de groupes fonctionnels supplémentaires.

La documentation initiale du procédé de fabrication des éthers de cellulose remonte à un article publié par W. SUIDA en 1905. Les premiers brevets associés à leur production industrielle sont accordés dès 1918.

Au cours de la période entre 1920 et 1930, la carboxyméthylcellulose est apparue comme le premier éther de cellulose à acquérir une importance économique significative. Cela a été suivi par l’introduction des méthylcelluloses et de l’hydroxyéthylcellulose environ une décennie plus tard. Ces trois catégories d’éthers de cellulose continuent de dominer le marché à l’heure actuelle.

Table des matières

1. Carboxyméthylcellulose (CMC)

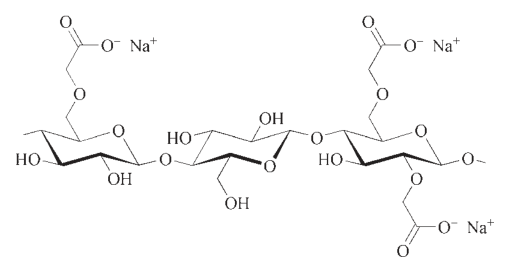

Les carboxyméthylcelluloses (CMC) détiennent la part de marché la plus élevée en termes de volume de ventes. Ils sont proposés dans différents niveaux de pureté, allant de « non purifié » à « hautement purifié », spécifiquement à des fins de qualité alimentaire. Au sein du groupe CMC, il existe également des éthers mixtes contenant des substituants hydroxyalkyle, qui présentent des caractéristiques principalement ioniques.

1.1. Applications des carboxyméthylcelluloses (CMC)

Le marché de la CMC peut être divisé en deux segments : « purifié » et « non purifié ». Cependant, les définitions de ces termes peuvent varier selon la région et le fournisseur.

Généralement, les produits CMC avec un contenu actif allant de 55% à 85% sont considérés comme « non purifiés », ceux avec 85% à 95% sont « semi-purifiés », environ 98% sont « purifiés » et ceux avec un contenu actif supérieur à 99,5 % sont classés comme grades « hautement purifiés » ou de haute pureté.

Les ventes mondiales annuelles de CMC s’élèvent à environ 230 000 tonnes, la CMC purifiée représentant 130 000 tonnes et la CMC non purifiée totalisant 100 000 tonnes.

Comparé à d’autres éthers de cellulose, le CMC peut être produit avec moins d’apport technologique, ce qui explique pourquoi il existe un nombre relativement important de fabricants (plus de 20) sur le marché.

Au départ, le CMC a trouvé une application dans les détergents en tant que support de sol et dans le forage de puits profonds pour le pétrole et l’eau, où il a agi comme une aide à la flottaison dans la boue de forage. Des grades non purifiés étaient, et dans certains cas sont encore, utilisés dans ces applications.

Les produits CMC purifiés sont utilisés dans divers domaines techniques, tels que les revêtements de surface et l’industrie du papier, où ils améliorent la rétention des fibres, améliorent le rendement en charge/pigment/teinture, la résistance, l’imprimabilité et le lissé du papier.

Le CMC, lorsqu’il est combiné avec de la gélatine, est utilisé comme coacervat pour encapsuler l’encre dans la production de papiers de copie non carbone. Les grades de haute pureté trouvent des applications dans les industries cosmétiques et pharmaceutiques, où le CMC sert de base de pommade sans graisse ou de désintégrant de comprimé.

Dans les secteurs de l’alimentation et de la production d’aliments pour animaux de compagnie, la CMC améliore la consistance, agit comme un substitut hypocalorique de l’amidon et des protéines et contrôle des fonctions telles que la stabilité au gel-dégel des produits surgelés ou l’onctuosité de la crème glacée.

1.2. Synthèse de CMC

La CMC est synthétisée en utilisant une méthode de synthèse d’éther de Williamson à partir de cellulose alcaline, de chloroacétate de sodium ou d’acide chloroacétique. Dans le processus, l’acide chloroacétique réagit avec la soude caustique in situ pour former le sel correspondant.

Cette synthèse s’effectue en milieu aqueux ou hydroalcoolique, typiquement sous forme de slurry. Les alcools couramment employés comprennent l’éthanol, l’isopropanol, le tert-butanol ou leurs mélanges.

L’alcalinisation se produit à température ambiante et la réaction se déroule dans une plage de température de 50 °C au point d’ébullition du milieu en suspension sous une pression de système appropriée. Il est important de noter que la réaction est exothermique, ce qui signifie qu’elle dégage de la chaleur au cours du processus.

La réaction dépend fortement de la température, avec une énergie d’activation de 87,9 kJ/mol. Le rendement de la réaction, par rapport à l’acide chloroacétique, varie typiquement de 65 % à 80 %. Cependant, l’hydrolyse de l’acide chloroacétique peut se produire en tant que réaction secondaire, entraînant la formation de glycolate.

Les CMC disponibles dans le commerce sont produites avec un degré de substitution allant de 0,2 à 1,5. La carboxyméthylation se produit principalement en position C2, suivie par la substitution C6 et C3 de l’unité anhydroglucose, bien qu’il y ait une légère préférence pour la substitution C2.

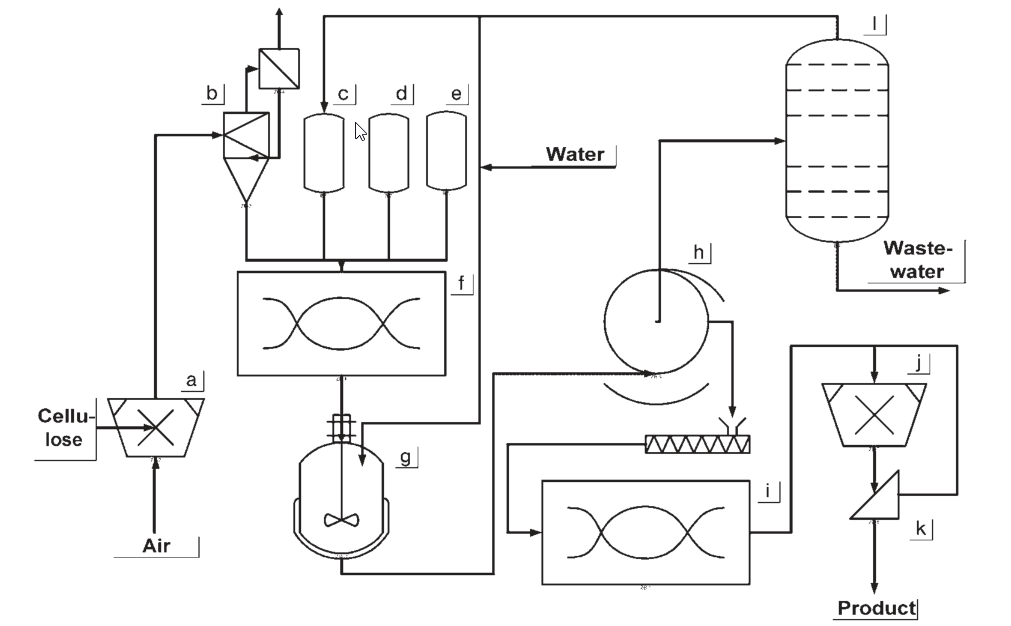

1.3. Processus industriels

Au cours des premières étapes de la production de CMC, la cellulose était activée par trempage dans des cuves de trempage alcalines. Une fois que la solution de soude caustique en excès a été pressée, la cellulose alcaline a été déchiquetée en fibres.

La réaction a eu lieu dans un malaxeur, où du chloroacétate de sodium a été ajouté, et les températures ont atteint 30-35 °C. Ensuite, la réaction a été achevée dans un tambour à tambour à 50°C. Le matériau résultant a été lavé avec un mélange de méthanol et d’eau, filtré, broyé et finalement séché.

Le premier procédé continu, introduit par Wyandotte Chem. Corp. en 1947, impliquait un tambour rotatif dans lequel une solution d’hydroxyde de sodium et de l’acide monochloroacétique étaient ajoutés à la cellulose broyée. Après un temps de séjour de 3 heures, le produit a été laissé « mûrir » pendant 10 heures dans des fûts. Cependant, ce processus manquait d’une étape de lavage, ce qui le rendait approprié uniquement pour la CMC non purifiée.

Dans les processus de production CMC contemporains, la cellulose broyée est généralement traitée par lots. Pour les fractions de faible masse de cellulose, elle est traitée sous forme de suspension, alors que pour les fractions de masse plus élevée, des mélangeurs sont utilisés avec la présence de milieux « inertes ».

Les alcools à chaîne courte sont utilisés comme fluides de transfert de masse et d’échange de chaleur ou comme agents de suspension. L’éthanol est couramment utilisé comme milieu de suspension pour les procédés à fraction massique élevée, tandis que l’isopropanol est utilisé dans les procédés de type suspension. En utilisant plusieurs ensembles d’équipements en parallèle ou en série, un fonctionnement quasi continu peut être obtenu pendant les étapes d’activation et de réaction.

Les matériaux de départ, les milieux en suspension ou en bouillie, peuvent être solides ou liquides à des températures ambiantes et de réaction normales, permettant un fonctionnement à pression ambiante.

En fonction de la pureté souhaitée du produit, le produit est lavé avec des mélanges alcool-eau, de préférence en utilisant le même alcool que celui utilisé dans la réaction. L’eau ne peut pas être utilisée pour le lavage en raison de la solubilité des produits dans l’eau.

Pour répondre aux exigences de pureté, il est nécessaire d’éliminer les alcools du produit après l’étape de lavage et avant les processus de broyage et de séchage.

Les agents de suspension et les liquides de lavage sont collectés et retraités par des procédés de distillation, d’extraction ou de membrane.

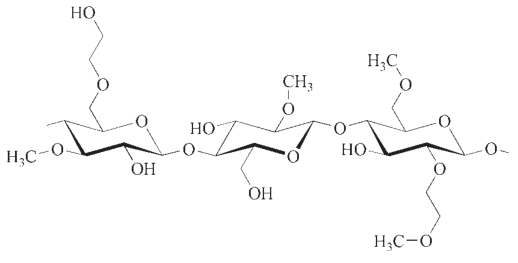

2. Méthyl et hydroxyalkyl méthyl celluloses

La méthylcellulose est un terme utilisé pour désigner collectivement la méthylcellulose pure (MC) et les hydroxyalkylméthylcelluloses (HAMC). Cependant, la méthylcellulose pure ne constitue qu’une petite partie de la part de marché.

En revanche, les éthers mixtes hydroxyéthyl méthyl cellulose (HEMC) et hydroxypropyl méthyl cellulose (HPMC) ont acquis une reconnaissance significative, en particulier dans les applications techniques.

2.1. Applications

La taille du marché de la méthylcellulose et des hydroxyalkylméthylcelluloses était d’environ 120 000 tonnes en 2003. Dow Chemical Company est devenue le leader du marché, suivie de près par Shin-Etsu Chemical et Wolff Cellulosics.

Des grades de haute pureté de ces substances sont commercialisés pour des applications dans les secteurs alimentaire, pharmaceutique et cosmétique, tandis que les produits purifiés trouvent une utilisation dans les matériaux de construction et les domaines industriels. Le secteur des matériaux de construction représente le plus grand champ d’application avec une marge significative.

Les applications spécifiques et les types de produits de méthylcellulose utilisés dans le secteur des matériaux de construction varient selon les régions en raison des différentes méthodes et traditions de construction, en particulier dans les mortiers secs.

Aux États-Unis, les composés à joints représentent le segment le plus important, tandis qu’en Europe, MC et HAMC sont largement utilisés dans les enduits, les enduits et les colles à carrelage.

Les méthodes d’application efficaces employées dans la construction moderne reposent sur l’utilisation de méthylcelluloses. Ces substances régulent les propriétés telles que la rétention d’eau, le temps ouvert, l’adhérence humide, l’épaississement initial et le comportement de prise avec de faibles teneurs en additifs allant de 0,01 à 2 % en poids par rapport au système de matériaux de construction. Par conséquent, les éthers de cellulose doivent répondre à des exigences de qualité strictes.

Dans les secteurs des sciences de la vie, seules la méthylcellulose non hydroxyalkylée (gomme végétale modifiée) et l’hydroxypropylméthylcellulose (gomme glucidique) sont employées.

L’industrie pharmaceutique utilise les méthylcelluloses comme bases de comprimés et dans les enrobages de médicaments à libération contrôlée.

Dans les industries alimentaires et cosmétiques, les propriétés épaississantes et émulsifiantes des méthylcelluloses sont exploitées pour obtenir la consistance et la texture souhaitées.

Notamment, l’hydroxypropylméthylcellulose hautement méthylée est utilisée comme colloïde protecteur dans la polymérisation du chlorure de vinyle.

2.2. Synthèse d’hydroxyalkyl méthyl cellulose

La synthèse de l’hydroxyalkylméthylcellulose combine les principes de synthèse employés dans la production industrielle d’éther de cellulose. La méthylation suit la synthèse de l’éther de Williamson, impliquant la réaction de la cellulose alcaline avec du chlorure de méthyle gazeux ou liquide, avec une quantité stoechiométrique de solution de NaOH consommée.

Des réactions secondaires se produisent, conduisant à l’hydrolyse du chlorure de méthyle en méthanol et à l’éthérification ultérieure du méthanol par le chlorure de méthyle pour former de l’éther diméthylique. Ces réactions ont lieu dans la plage de température de 70 à 120 °C et la méthylation est un processus exothermique avec une énergie d’activation de 80 kJ/mol.

Les nuances produites présentent un degré de substitution compris entre 1,7 et 2,3. Dans le cas de la méthylation pure, le substituant manifeste une préférence pour la position C2, suivie des positions C6 et C3 de l’unité anhydroglucose.

Au cours de la production d’hydroxyalkylméthylcellulose, l’alcoxylation de la cellulose se produit avant ou en même temps que la méthylation. La cellulose et les groupes alcoxy formés peuvent être méthylés et alcoxylés, ce qui conduit à une large gamme de produits différents avec des propriétés adaptées pour répondre aux exigences d’application spécifiques.

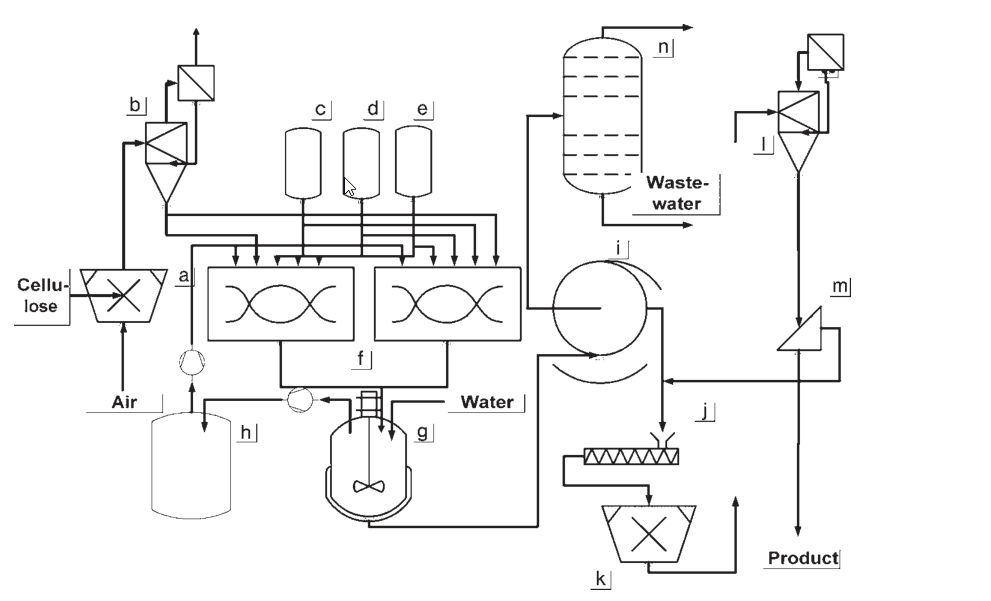

2.3. Processus industriels

Les premiers procédés développés pour la production de méthylcellulose et d’hydroxyalkylméthylcelluloses fonctionnaient à pression ambiante et impliquaient une circulation de gaz. Dans ces méthodes, la cellulose a subi une activation par un processus de trempage, suivi d’un déchiquetage et d’un contact avec des réactifs dans un mélangeur.

Une extraction continue des matières d’alimentation gazeuses n’ayant pas réagi et des sous-produits s’est produite, les sous-produits étant condensés et le flux de gaz étant recyclé dans le réacteur. Le produit résultant a subi un lavage, une filtration, une compression, un broyage et un séchage.

Le procédé le plus largement utilisé aujourd’hui pour la production discontinue ou semi-continue d’hydroxyalkylméthylcelluloses est le procédé en suspension, conduit à des pressions allant jusqu’à 30 bars.

Des procédés brevetés des années 1950 suggéraient l’utilisation de réacteurs résistants à la pression sans milieu de suspension inerte supplémentaire, tandis que des brevets plus récents proposaient l’inclusion de milieux de suspension inerte, principalement des éthers.

Le milieu en suspension a servi de milieu de transfert de chaleur, s’évaporant et se condensant dans un condenseur en forme de dôme.

Les réactifs ont été ajoutés à la cellulose broyée dans une séquence spécifique en fonction des caractéristiques souhaitées du produit. Le milieu en suspension a dû être ajouté avant l’éthérification en raison de la chaleur générée lors des réactions exothermiques.

À la fin de la réaction, les milieux en suspension à bas point d’ébullition ont été extraits en réduisant la pression et collectés pour être réutilisés, tandis que les sous-produits ont été évacués. Les milieux en suspension à haut point d’ébullition ont été séparés pendant l’étape de lavage et ensuite retraités.

Des procédés de type suspension ont été mentionnés dans divers brevets, offrant des avantages en termes de génie des procédés simples mais présentant des inconvénients dans la préparation plus complexe de l’agent de suspension.

Le point de floculation de la méthylcellulose et des hydroxyalkylméthylcelluloses permet de laver les produits à l’eau au-dessus de ce point. Cela impliquait de transférer le contenu du réacteur dans un réservoir agité rempli d’eau chaude ou de le mettre en suspension dans le mélangeur de réaction, où les sels formés pendant la réaction se dissolvaient et tous les réactifs d’activation n’ayant pas réagi étaient neutralisés avec de l’acide.

La suspension a ensuite été séparée dans une unité de séparation solide-liquide. Des étapes de lavage supplémentaires peuvent être nécessaires en fonction des spécifications du produit pour garantir la conformité avec les restrictions de contenu en sous-produits.

Selon le produit spécifique, l’hydroxyalkyl méthyl cellulose a subi un conditionnement pour l’étape de broyage et de séchage. Le séchage et le broyage pourraient être effectués consécutivement ou dans des unités combinées de broyage et de séchage.

L’obtention de la finesse de broyage requise, souvent avec une taille de particules inférieure à 63 mm dans plus de 50 % en poids du produit, impliquait généralement des étapes de criblage et de tamisage, avec des matériaux à gros grains recyclés.

3. Hydroxyéthylcellulose (HEC)

Les hydroxyéthylcelluloses occupent une place importante en tant que troisième plus grand groupe de produits sur le marché. Ces dérivés de cellulose sont caractérisés comme non ioniques et présentent une solubilité à la fois dans l’eau froide et dans l’eau chaude.

Le procédé de fabrication des hydroxyéthylcelluloses a été documenté pour la première fois en 1920 grâce à un brevet accordé à Farbenfabriken Bayer.

3.1. Applications de l’hydroxyéthylcellulose (HEC)

Le marché de l’hydroxyéthylcellulose (HEC) est principalement dominé par Hercules Incorporated/Aqualon et Dow Chemical Company.

Avec des ventes annuelles atteignant environ 60 000 tonnes, la majorité des HEC est utilisée dans l’industrie de la construction, en particulier dans les revêtements de surface.

L’HEC trouve également des applications en cosmétique où elle concurrence les dérivés de l’hydroxypropyl méthyl cellulose (HPMC).

De plus, le HEC est utilisé dans les fluides de forage et sert de colloïde protecteur dans les procédés de polymérisation en émulsion.

Dans l’industrie de la peinture, HEC détient la plus grande part de marché parmi les groupes de produits d’éther de cellulose. Bien que les produits basés sur HEMC, HPMC et CMC aient des parts plus petites, ils sont bien établis dans ces applications en raison d’avantages techniques et de considérations de coût.

En plus de l’HEC pur, ce groupe de produits comprend des éthers de cellulose mixtes similaires à l’HEC, tels que l’éthyl hydroxyéthyl cellulose (EHEC) et les variantes modifiées hydrophobiquement (hm) de l’HEC.

Les propriétés hydrophobes de hm-HEC sont obtenues par substitution secondaire, généralement avec des résidus alkyle à longue chaîne (allant de C12 à C24).

Les grades modifiés hydrophobiquement, similaires aux épaississants associatifs purement synthétiques, offrent des effets supplémentaires en interagissant avec les surfaces des particules, en particulier le liant des peintures au latex, et en formant des micelles et des micelles mixtes avec d’autres tensioactifs présents dans la formulation de la peinture. J

Ces caractéristiques sont particulièrement bénéfiques dans les formulations de peinture de haute qualité, réduisant les éclaboussures lors de l’application au rouleau et améliorant la résistance au pinceau et les propriétés de nivellement.

3.2. Synthèse d’Hydroxyéthylcellulose (HEC)

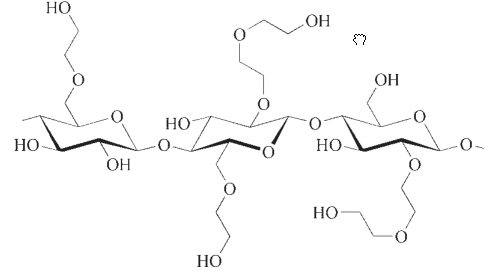

L’hydroxyéthylcellulose (HEC) est produite par la réaction de la cellulose avec l’oxyde d’éthylène, un processus connu sous le nom d’éthoxylation. Cette réaction d’éthoxylation ne nécessite que de petites quantités de solution alcaline comme catalyseur.

Au cours du processus d’éthoxylation, l’alcoolate de cellulose et les ions hydroxyle présents peuvent réagir avec l’oxyde d’éthylène ou avec les glycolates formés au cours de la réaction.

Un excès d’alcali peut réduire le rendement de la réaction principale, mais une quantité minimale de solution de soude caustique est nécessaire pour décomposer la cellulose.

La réaction d’éthoxylation se produit en présence d’un solvant « inerte » tel que l’isopropanol, le tert-butanol, le 1,2-diméthoxyéthane ou l’acétone. Il démarre à basse température (environ 30 °C) et est fortement exothermique.

Le degré de substitution dans les HEC est contrôlé par la quantité d’oxyde d’éthylène ajoutée, ce qui entraîne des substitutions molaires de 1,5 et 3,5. Le rendement de la réaction varie typiquement de 40 % à 75 % par rapport à la quantité d’oxyde d’éthylène utilisée.

La réaction de l’oxyde d’éthylène suit un ordre préféré de réactivité, les groupes alcoxy étant les plus réactifs, suivis des positions C6, puis des positions C2 et C3 (avec une certaine distance entre elles).

Les vitesses de réaction peuvent être influencées en ajustant la concentration en alcali, par exemple par une neutralisation partielle. Après l’achèvement de la réaction, tout excès d’alcali ajouté doit être neutralisé.

3.3. Processus industriels

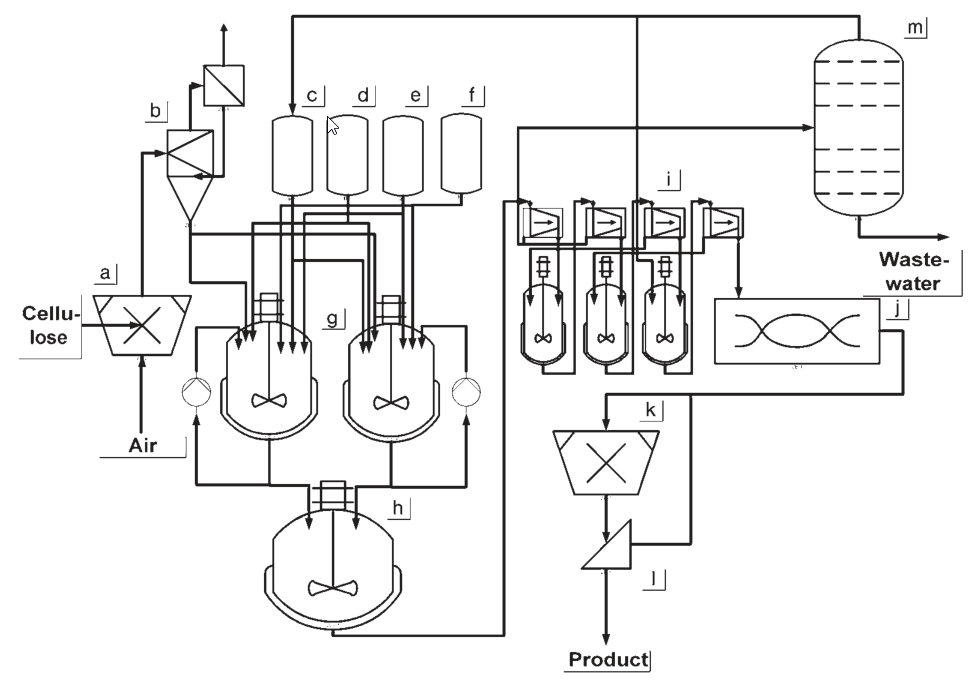

La production d’hydroxyéthylcellulose (HEC) implique généralement des procédés en suspension conduits à des pressions supérieures à la pression ambiante. Des récipients sous pression agités sont couramment utilisés pour la réaction.

Dans le processus de production, la cellulose broyée est mise en suspension dans un milieu de suspension et mélangée avec l’agent alcalinisant. De l’oxyde d’éthylène liquide est ensuite ajouté à la suspension et on laisse la réaction se dérouler pendant environ 2 heures.

Après la réaction, il est nécessaire de laver les sels et les sous-produits du HEC. Cela nécessite un équipement adapté pour le lavage et la séparation solide-liquide, soit en série, soit en unité combinée. Comme HEC n’a pas de point de floculation, des mélanges d’eau et de solvant organique sont utilisés pour le processus de lavage. Ensuite, le HEC subit des étapes de séchage et de broyage.

Simultanément, le milieu de suspension et tous les agents d’extraction utilisés dans le procédé doivent être régénérés et recyclés. La distillation est généralement employée comme méthode choisie pour la régénération.

4. Hydroxypropylcellulose (HPC)

Parmi les différents éthers de cellulose utilisés dans le monde, les hydroxypropylcelluloses (HPC) représentent le plus petit groupe de produits.

Ces éthers de cellulose présentent une gamme de propriétés, notamment une capacité de gonflement simple, une solubilité dans l’eau froide et une thermoplasticité améliorée, ce qui leur permet d’être traités dans des extrudeuses à l’état fondu.

L’introduction de l’hydroxypropylcellulose sur le marché remonte à la fin des années 1960, lorsqu’elle a été lancée pour la première fois aux États-Unis.

4.1. Applications de l’hydroxypropylcellulose (HPC)

Le marché mondial de l’hydroxypropylcellulose est relativement petit, avec un volume annuel inférieur à 10 000 tonnes métriques.

Les principales industries qui utilisent l’hydroxypropylcellulose sont les produits pharmaceutiques et les cosmétiques.

Les qualités d’hydroxypropylcellulose de haute pureté sont spécifiquement conçues pour les applications alimentaires et pharmaceutiques, tandis que les qualités purifiées sont fournies à l’industrie cosmétique et aux applications techniques.

4.2. Synthèse de l’hydroxypropylcellulose (HPC)

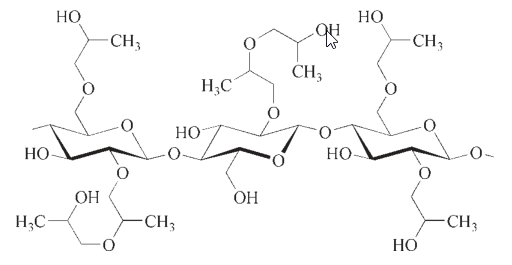

La synthèse de l’hydroxypropyl cellulose (HPC) est similaire à celle de l’hydroxyéthyl cellulose (HEC). Avant que la réaction avec l’oxyde de propylène n’ait lieu, la cellulose est activée à l’aide d’une solution de soude caustique.

La réaction de la cellulose avec l’oxyde de propylène a une énergie d’activation plus élevée et nécessite une température de réaction plus élevée par rapport à la réaction avec l’oxyde d’éthylène dans la synthèse HEC. Cela signifie que les conditions de réaction pour la synthèse HPC sont légèrement plus exigeantes.

Au cours de la réaction, du propylène glycol et des polypropylène glycols sont produits comme sous-produits. Ces sous-produits, ainsi que les sels formés lors de l’étape de neutralisation, doivent être éliminés en une ou plusieurs étapes de lavage. Le processus de lavage est essentiel pour éliminer les impuretés et atteindre la pureté souhaitée du produit HPC.

4.3. Processus industriels

Les procédés de production de l’hydroxypropylcellulose (HPC) sont largement similaires à ceux utilisés pour l’hydroxyéthylcellulose (HEC). La réaction pour HPC est généralement conduite dans une bouillie, similaire à HEC.

Divers milieux en suspension ont été décrits dans la littérature, y compris l’hexane, le toluène, le tétrahydrofurane, le dioxane et les alcools courants. De plus, la méthode en phase gazeuse, qui produit des nuances de haute qualité avec un degré élevé de substitution, peut également être utilisée pour la production HPC.

Une différence notable entre HPC et HEC est que HPC hautement substitué a un point de floculation thermique. Cette caractéristique permet un lavage à l’eau chaude, ce qui n’est pas possible avec HEC. Cela offre un avantage dans le processus de lavage pour HPC, facilitant l’élimination des sels et des sous-produits du produit.

5. Utilisations des éthers de cellulose

Les éthers de cellulose trouvent des applications dans un large éventail d’industries et de domaines, y compris le forage pétrolier, les procédés industriels tels que la polymérisation, les revêtements de surface, les matériaux de construction, les soins de santé, les cosmétiques, l’alimentation et les produits pharmaceutiques. Cependant, tous les types d’éthers de cellulose ne sont pas également adaptés à chaque application.

Même si la quantité requise d’éthers de cellulose dans de nombreuses applications est relativement faible, généralement entre 0,02 et 2 %, ils jouent un rôle important en conférant des propriétés spécifiques telles que la capacité de liaison à l’eau, la formation de film, l’épaississement et le contrôle des propriétés rhéologiques. De nombreux produits et techniques de traitement modernes reposent sur l’utilisation d’éthers de cellulose.

Chaque domaine d’application a ses exigences spécifiques, nécessitant souvent des modifications du produit éther de cellulose. Une fois la catégorie de produit appropriée sélectionnée, des paramètres tels que le type de substitution, la plage de viscosité, la pureté du produit et l’état physique (formage) doivent être affinés.

Ce processus de mise au point nécessite une expertise dans la compréhension des propriétés des éthers de cellulose et leur application dans différents systèmes et méthodes.

De nombreux fournisseurs d’éthers de cellulose proposent non seulement les produits eux-mêmes, mais également une expertise technique et des services supplémentaires pour aider les clients à trouver les solutions adaptées à leurs besoins spécifiques. Cela inclut la connaissance des propriétés des éthers de cellulose, leur personnalisation et l’assistance dans les problèmes liés à l’application.

Référence

- Cellulose Ethers; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_461.pub2

FAQ : Éthers de cellulose

Les éthers de cellulose sont des matériaux polyvalents utilisés dans diverses industries et applications. Ils sont principalement employés pour leurs propriétés telles que l’épaississement, la capacité de liaison à l’eau, la formation de film et le contrôle des propriétés rhéologiques. Les applications courantes incluent les revêtements de surface, les matériaux de construction, les produits pharmaceutiques, les cosmétiques, l’alimentation, le forage pétrolier et les processus industriels.

Les éthers de cellulose englobent une gamme de dérivés. Voici quelques exemples :

1. Méthylcellulose (MC)

2. Hydroxyéthylcellulose (HEC)

3. Hydroxypropylcellulose (HPC)

4. Éthyl hydroxyéthyl cellulose (EHEC)

5. Hydroxypropylméthylcellulose (HPMC)

6. Carboxyméthylcellulose (CMC)

La matière première principale pour la production d’éther de cellulose est la cellulose, qui est généralement dérivée de sources végétales telles que la pâte de bois ou le coton. Des modifications chimiques sont effectuées sur la cellulose à l’aide de réactifs spécifiques pour créer différents types d’éthers de cellulose.

Les éthers de cellulose sont synthétisés par des réactions chimiques impliquant la cellulose et divers réactifs. La méthode la plus courante consiste à activer la cellulose avec une solution alcaline, puis à la faire réagir avec un agent éthérifiant tel que le chlorure de méthyle (pour la méthylcellulose) ou l’oxyde d’éthylène (pour l’hydroxyéthylcellulose). Les conditions de réaction, y compris la température et le temps de réaction, varient en fonction de l’éther de cellulose spécifique produit.

Les éthers de cellulose sont fabriqués par des procédés industriels par des sociétés spécialisées dans la chimie de la cellulose. Ils sont produits dans des installations dédiées utilisant la cellulose comme matière première et employant des méthodes de synthèse spécifiques pour obtenir le produit d’éther de cellulose souhaité.

Les éthers de cellulose servent de composants dans une large gamme de produits. Voici quelques exemples :

1. Peintures et revêtements : Ils améliorent la viscosité, assurent la formation d’un film et améliorent la brossabilité.

2. Matériaux de construction : Ils contribuent aux mortiers et aux colles à carrelage, aux enduits à base de ciment et aux produits à base de gypse, améliorant la maniabilité et la rétention d’eau.

3. Produits pharmaceutiques : Ils sont utilisés comme liants, épaississants et filmogènes dans les comprimés, les onguents et les suspensions.

4. Cosmétiques : Ils sont utilisés dans les produits de soins personnels comme les lotions, les crèmes et les shampooings pour leurs propriétés épaississantes, stabilisantes et émulsifiantes.

5. Nourriture : Ils agissent comme stabilisants, épaississants et modificateurs de texture dans les produits alimentaires tels que les sauces, les vinaigrettes et les produits laitiers.

6. Forage pétrolier : Ils aident à contrôler la rhéologie et la perte de fluide dans les fluides de forage.

7. Procédés industriels : Ils trouvent des applications dans les réactions de polymérisation, la polymérisation en émulsion et comme colloïdes protecteurs.