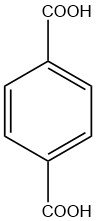

L’acide téréphtalique est disponible dans le commerce sous forme de poudre fluide composée de cristaux arrondis. Il forme des aiguilles s’il est recristallisé lentement.

L’acide téréphtalique a pris de l’importance grâce aux travaux de WHINFIELD et DICKSON en Grande-Bretagne vers 1940.

Des travaux antérieurs de CAROTHERS et de ses collègues aux États-Unis ont établi la faisabilité de produire des polyesters linéaires de haut poids moléculaire en faisant réagir des diacides avec des diols, mais ils ont utilisé des diacides et des diols aliphatiques. Ceux-ci fabriquaient des polyesters qui ne convenaient pas pour être filés en fibres.

WHINFIELD et DICKSON ont découvert que les diacides aromatiques symétriques donnent des matériaux à haut point de fusion, cristallins et fibrogènes ; le poly(téréphtalate d’éthylène) est depuis devenu la fibre synthétique la plus volumineuse.

Dans le monde, l’acide téréphtalique plus le téréphtalate de diméthyle se classaient au 25e rang environ en tonnage de tous les produits chimiques produits en 1992, et au dixième environ en termes de produits chimiques organiques.

Table des matières

1. Production d'acide téréphtalique

Le p-xylène est la matière première de toute la production d’acide téréphtalique et de téréphtalate de diméthyle.

Des catalyseurs et des conditions d’oxydation ont été développés qui donnent une oxydation presque quantitative des groupes méthyle, laissant le cycle benzénique pratiquement intact.

Ces catalyseurs sont des combinaisons de cobalt, de manganèse et de brome, ou de cobalt avec un co-oxydant, par exemple l’acétaldéhyde. L’oxygène est l’oxydant dans tous les processus. L’acide acétique est le solvant de réaction dans tous les procédés sauf un.

1.1. Amoco Oxydation

Environ 70 % de la matière première de téréphtalate utilisée dans le monde est produite avec un système catalytique découvert par Scientific Design. Près de 100 % des nouvelles usines utilisent cette réaction.

Amoco a développé un procédé commercial, tout comme Mitsui Petrochemical, maintenant Mitsui Sekka. Mitsui était l’un des premiers détenteurs de licence de Mid-Century. Amoco et Mitsui ont tous deux autorisé le processus.

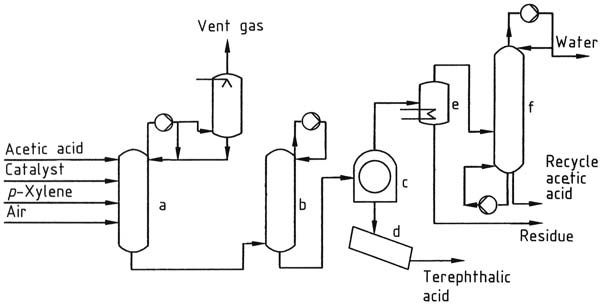

Un système catalytique cobalt-manganèse-brome soluble est au cœur du procédé. Cela donne une oxydation presque quantitative des groupes p-xylène méthyle avec de petites pertes de xylène.

L’acide acétique est le solvant et l’oxygène de l’air comprimé est l’oxydant. Divers sels de cobalt et de manganèse peuvent être utilisés, et la source de brome peut être du HBr, du NaBr ou du tétrabromoéthane, entre autres.

L’environnement hautement corrosif brome-acide acétique nécessite l’utilisation d’équipements revêtus de titane dans certaines parties du processus.

Un mélange d’alimentation de p-xylène, d’acide acétique et de catalyseur est alimenté en continu dans le réacteur d’oxydation. Le mélange d’alimentation contient également de l’eau, qui est un sous-produit de la réaction.

Le réacteur fonctionne à 175 – 225 °C et 1500 –3000 kPa. De l’air comprimé est ajouté au réacteur en excès des exigences stoechiométriques pour fournir une pression partielle d’oxygène mesurable et pour obtenir une conversion élevée du p-xylène. La réaction est hautement exothermique et de l’eau est également libérée.

La réaction de 1 mol de p-xylène avec 3 mol de dioxygène donne 1 mol d’acide téréphtalique et 2 mol d’eau. Seuls quatre atomes d’hydrogène, représentant un peu plus de 2 % en poids de la molécule de p-xylène, ne sont pas incorporés dans l’acide téréphtalique.

En raison de la faible solubilité de l’acide téréphtalique dans le solvant, la plus grande partie précipite lors de sa formation. Cela donne un système à trois phases : cristaux solides d’acide téréphtalique ; solvant avec un peu d’acide téréphtalique dissous; et vapeur composée d’azote, d’acide acétique, d’eau et d’une petite quantité d’oxygène.

La chaleur de réaction est éliminée par évaporation du solvant. Un temps de séjour allant jusqu’à 2 h est utilisé. Plus de 98 % du p-xylène est mis à réagir et le rendement en acide téréphtalique est > 95 % en moles.

De petites quantités de p-xylène et d’acide acétique sont perdues, en raison de l’oxydation complète en oxydes de carbone, et des impuretés telles que des intermédiaires d’oxydation sont présentes dans l’effluent du réacteur.

L’excellent rendement et la faible perte de solvant en un seul passage de réacteur expliquent la sélection quasi universelle de cette technologie pour les nouvelles usines.

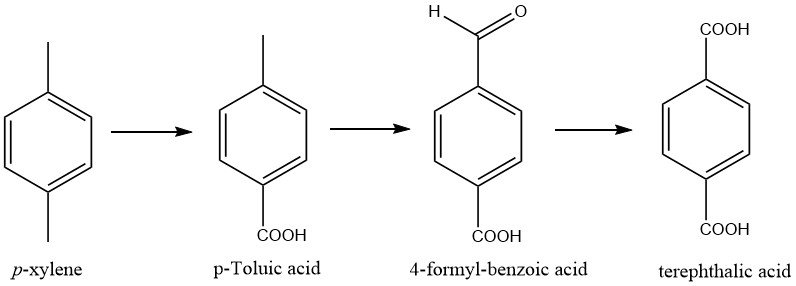

L’oxydation des groupes méthyle se produit par étapes, avec deux intermédiaires, l’acide p-toluique et l’acide 4-formylbenzoïque.

1.2. Oxydation en plusieurs étapes

Plusieurs entreprises, principalement au Japon, ont développé des procédés pour réduire la teneur en acide 4-formylbenzoïque à 200 – 300 ppm par une oxydation plus intensive.

Une étape de purification séparée est éliminée ; la concentration d’acide 4-formylbenzoïque est suffisamment faible pour que l’acide téréphtalique convienne comme charge d’alimentation pour certains produits de polyester où une pureté élevée de la charge d’alimentation n’est pas critique.

Le produit est souvent appelé acide téréphtalique de pureté moyenne et représente environ 11 % de l’acide téréphtalique produit. La plupart de ces procédés utilisent également le système catalytique découvert par Scientific Design.

La plupart de l’acide téréphtalique de pureté moyenne est produit par Mitsubishi Kasei et ses licenciés. Ils ont nommé ce produit Q-PTA, et il a un niveau typique d’acide 4-formylbenzoïque d’env. 290 ppm.

Mitsubishi a également développé un processus d’oxydation encore plus intensif dans lequel le niveau d’acide 4-formylbenzoïque est encore réduit. Le produit s’appelle S-QTA.

L’oxydation du p-xylène dans l’acide acétique avec un catalyseur cobalt-manganèse-brome est réalisée comme dans l’oxydation Amoco. La suspension est chauffée à 235 – 290 °C et oxydée davantage dans un autre réacteur. Plus de catalyseur peut être ajouté en plus de l’augmentation de température.

Le chauffage augmente la solubilité de l’acide téréphtalique et, à mesure que les cristaux se dissolvent, de l’acide 4-formylbenzoïque et des impuretés colorées sont libérés. Bien que l’acide téréphtalique ne soit pas complètement soluble à température plus élevée, les cristaux peuvent digérer.

La digestion est un processus d’équilibre dynamique dans lequel les cristaux se dissolvent et se reforment constamment. Cela augmente la libération d’acide 4-formylbenzoïque en solution où l’oxydation peut être complétée.

Alors que le besoin d’un processus de purification séparé est éliminé, un autre réacteur est nécessaire dans le processus d’oxydation. De plus, à température plus élevée, l’acide acétique a tendance à être oxydé dans une plus grande mesure en oxydes de carbone et en eau.

Le reste du procédé Mitsubishi consiste en une séparation solide-liquide et un séchage pour obtenir le produit en poudre. L’acide acétique doit être déshydraté et recyclé dans le procédé.

2. Utilisations de l'acide téréphtalique

L’acide téréphtalique et le téréphtalate de diméthyle sont utilisés presque exclusivement pour produire des polyesters saturés.

Le poly(téréphtalate d’éthylène), le copolymère alterné d’acide téréphtalique et de 1,2-éthanediol, représente > 90 % de cette utilisation, avec une demande mondiale de plus de 12 millions de tonnes.

Le textile et les fibres industrielles représentaient 75 % de cette demande. Le polyester est la fibre synthétique la plus volumineuse.

Les contenants pour aliments et boissons représentaient 13 % et constituaient le segment à la croissance la plus rapide. Les films pour l’audio, la vidéo et la photographie ont pris 7 %.

D’autres utilisations sont pour le poly (téréphtalate de butylène), une résine de moulage haute performance obtenue par réaction avec du 1,4-butanediol, et pour des revêtements industriels spéciaux, des revêtements sans solvant, des vernis isolants électriques, des fibres d’aramide et des adhésifs.

Une petite quantité de téréphtalate de bis(2-éthylhexyle) est produite comme plastifiant, et une partie du téréphtalate de diméthyle est hydrogénée sur le cycle pour produire l’analogue du cyclohexane, l’acide 1,4-cyclohexanedicarboxylique, pour les polyesters et revêtements spéciaux.

Références

- Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a26_193.pub2