Anwendungen von Bleichmitteln in der Industrie

Einführung

Der Prozess zur Erzielung eines Bleicheffekts beinhaltet die Entfernung von Chromophoren. Dies kann durch Adsorption der farbigen Verbindungen an aktive Oberflächen wie Aktivkohle oder Bleichton erreicht werden.

Diese Methode wird üblicherweise im industriellen Maßstab zum Bleichen und Reinigen von Flüssigkeiten wie Pflanzenöl eingesetzt. Ein weiterer in industriellen Umgebungen häufig verwendeter Ansatz ist die chemische Zerstörung von Chromophoren in organischen oder anorganischen Verbindungen, die häufig mit Reinigungs- oder Reinigungsprozessen kombiniert wird.

Dies ist besonders wichtig bei Naturprodukten, die häufig Verunreinigungen enthalten. Baumwolle ist beispielsweise mit Samenkapselrückständen, Wachs, Fettbestandteilen und anorganischen Verbindungen verunreinigt. Durch das Bleichen von Baumwolle wird der Glanz erhöht und gleichzeitig Unreinheiten entfernt. Das Bleichen kann auch als Fortsetzung oder Ergänzung bisheriger Bearbeitungsschritte dienen.

Zur Veranschaulichung: Im Zusammenhang mit der chemischen Zellstoffherstellung wird durch Bleichen Lignin aus Holzfasern entfernt, was zu einer erhöhten Helligkeit und einer weiteren Reinigung der Zellulose führt. Eine nahezu farblose Aufhellung zu erreichen, ohne Schäden zu verursachen, ist eine Herausforderung und erfordert Fachwissen. Das Ziel des Bleichens von Anfang an kann auch darin bestehen, einen gleichmäßigeren Farbton zu erzielen, beispielsweise beim Bleichen von Holzfurnier.

Die Bleiche von Faserstoffen für die Papier- und Textilproduktion ist hinsichtlich Menge und Produktwert von großer Bedeutung.

Inhaltsverzeichnis

1. Mechanismus des Bleichens

Beim Bleichen kann man zwischen oxidativem und reduktivem Bleichen unterscheiden. Durch oxidatives Bleichen werden Chromophore irreversibel zerstört, während reduktives Bleichen reversibel sein kann, beispielsweise durch Reoxidation durch Luftsauerstoff.

Bei Naturprodukten ist die vollständige chemische Zusammensetzung der Farbstoffe oft nicht bekannt. Im Allgemeinen enthalten diese Verbindungen konjugierte Kohlenstoff-Kohlenstoff-Doppelbindungen, wie etwa Polymethinketten, aromatische Systeme oder chinoide Systeme. Oxidatives Bleichen zerstört die Doppelbindungen, eliminiert die Konjugation und erzeugt chemische Verbindungen mit niedrigerem Molekulargewicht.

Eine wirksame Aufhellung erfordert oft einen mehrstufigen Prozess. Durch wiederholte saure Oxidation und alkalische Extraktion können moderate Bedingungen und niedrige chemische Konzentrationen aufrechterhalten werden.

Der Bleicheffekt wird anhand der Helligkeitszunahme gemessen. Remissionsphotometer werden verwendet, um die Helligkeit relativ zu einem Standard bei mehreren Wellenlängen zu bestimmen, wobei BaSO4 der am häufigsten verwendete Standard ist. Es stehen jedoch alternative Methoden zur Beurteilung der Helligkeit zur Verfügung. Die Helligkeitsstabilität dient auch als Indikator für die Qualität und Effizienz des Bleichprozesses.

Übermäßige Oxidation kann in der Zukunft zur Bildung neuer Chromophore oder zu einer möglichen Vergilbung führen. Eine Vergilbung tritt auf, wenn die Auxochromgruppen in einem Chromophor reoxidiert werden können. Licht und Hitze können bei gebleichten Materialien zu Farbveränderungen führen.

UV-Strahlung bricht leicht Kohlenstoff-Kohlenstoff-Bindungen auf und erzeugt Radikale. Durch die Rekombination dieser Radikale mit Sauerstoff oder anderen Teilen des Moleküls können neue Chromophore entstehen.

Bei Bleichprozessen ist darauf zu achten, dass der Polymerisationsgrad der behandelten Polymere nicht negativ beeinflusst wird. Eine Verringerung des Molekulargewichts kann sich auf die Faserfestigkeit auswirken und den wirtschaftlichen Wert verringern.

Daher sollte das Bleichen auf Chromophore abzielen und gleichzeitig die molekulare Struktur bewahren. Die Komplexität der Rohstoffe hat zur Entwicklung verschiedener Bleichmethoden geführt.

Beispielsweise unterscheidet sich das Bleichen von Baumwolle vom Bleichen von Wolle. Während zum Bleichen des Kohlenhydrat-Polymers Cellulose (Baumwolle) starke alkalische Bedingungen angewendet werden können, ist die Keratin-(Protein-)Wollfaser sehr empfindlich gegenüber Alkali. Eine alkalische Bleiche kann nicht angewendet werden, da sie durch die Extraktion von Aminosäuren zur Zerstörung des Polymers führen würde.

2. Bleichmittel

2.1. Vorbehandlung

Zur Vorbereitung eines Bleichprozesses gehört die Entfernung von Verunreinigungen. Eine gängige Vorbehandlungsmethode ist das Waschen. Beispielsweise kann geschorene Wolle erhebliche Mengen Sand und Fettstoffe (Lanolin) enthalten, bis zu 50 Gew.-%.

Ebenso müssen Verbindungen, die das Bleichmittel verbrauchen oder zersetzen, vor dem eigentlichen Bleichprozess entfernt werden. Hierzu ist das Waschen mit Tensiden oder Chelatbildnern ein Standardverfahren.

Es reduziert den Bedarf an Bleichmitteln und minimiert das Potenzial für negative Nebenreaktionen beim Bleichen. Bei der chemischen Zellstoffbleiche ist dies oft eine entscheidende Anforderung.

Beim Waschen mit Säure bei einem pH-Wert unter 3 werden Metallionen gelöst. Die Anwesenheit von Reduktionsmitteln wie Schwefeldioxid, die den Oxidationszustand von Metallen senken, kann diesen Effekt verstärken. Chelatbildner wie Natriumsalze der Diethylentriaminpentaessigsäure (DTPA) oder Ethylendiamintetraessigsäure (EDTA) werden unter leicht sauren Bedingungen (pH 5–6) verwendet, um die Entfernung von Metallen zu beschleunigen.

Dieser pH-Bereich ermöglicht die Eliminierung von Übergangsmetallen, während Magnesium- und Calciumionen erhalten bleiben, die als Stabilisatoren im Bleichprozess dienen. Bei chemischem Zellstoff, der durch alkalischen Zellstoff hergestellt wird, ist dieser Metallentfernungsschritt erforderlich, wenn ein völlig chlorfreies (TCF) Bleichverfahren implementiert werden soll.

Beim konventionellen oder elementarchlorfreien Bleichen (ECF) werden Metalle während der sauren Chlordioxidstufen entfernt. Beim sauren Sulfitaufschluss werden sie während des Aufschlussprozesses solubilisiert und beim Braunstoffwaschen eliminiert.

Beim alkalischen Aufschluss von Hartholz entstehen Xylan-Polymer-Doppelbindungen. Diese Hemizelluloseverbindungen verbrauchen elektrophile Bleichchemikalien. Eine saure Vorbehandlung bei etwa 90 °C und einem pH-Wert unter 3 wird durchgeführt, um diese Verbindungen zu hydrolysieren und Furancarbonsäure zu erzeugen. Dies trägt dazu bei, den Bedarf an Bleichchemikalien zu reduzieren.

Als Vorbehandlung können Enzyme wie Xylanase eingesetzt werden. Beim alkalischen Aufschluss löst sich Xylan auf, kann jedoch in der Endphase des Kochvorgangs erneut ausfallen, was das Bleichen vor Herausforderungen stellt. Das Xylanase-Enzym entfernt den Niederschlag und erleichtert den Bleichprozess. Für diesen Zweck werden Enzyme bevorzugt, die aus thermophilen Bakterien mit hoher Temperatur- und pH-Toleranz gewonnen werden.

Beim Bleichen von Textilien können Behandlungen mit Amylase oder Peroxosulfat erforderlich sein, um Stärke zu entfernen.

2.2. Oxidationsmittel

In der Antike praktizierten die Ägypter und Phönizier das oxidative Bleichen von Textilien mithilfe von Sonnenlicht in Kombination mit einer milden alkalischen Behandlung mit aus Holzasche ausgelaugtem Kaliumcarbonat.

Im 18. Jahrhundert entwickelte sich eine Bleichmethode namens „Dutch Bleaching“, die abwechselnde Behandlungen mit Kaliumcarbonat, Sonnenlicht auf Graswiesen und Sauermilch umfasste. Ihren Höhepunkt erreichte diese Technik in der Nähe von Haarlem, Niederlande.

Fortschritte im chemischen Wissen im späten 18. Jahrhundert führten zur Entdeckung eines neuen Bleichmittels, Hypochlorit. Kaliumhypochlorit (Eau de Javelle), Natriumhypochlorit (Eau de Labarraque) und Calciumhypochlorit wurden fast 150 Jahre lang zu den bedeutendsten industriellen Bleichmitteln.

In den 1930er Jahren wurde Chlor in die chemische Zellstoffbleiche eingeführt, ein Jahrzehnt später folgten Chlordioxid und Wasserstoffperoxid.

Der industrielle Einsatz von Sauerstoff als Bleichmittel für Zellstoff begann in den späten 1960er Jahren, und Ozon wurde anschließend in die Bleichsequenzen für Zellstoff integriert.

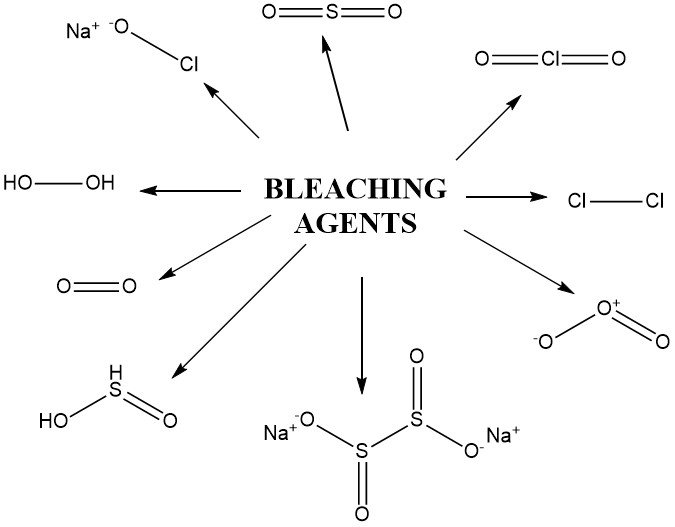

Andere zum Bleichen eingesetzte oxidierende Verbindungen umfassen Wasserstoffperoxidderivate wie Peressigsäure, Natriumperborat, Peroxodisulfate (Persulfate) und Peroxomonosulfate (Caros Säure). Diese Verbindungen werden unter bestimmten Bedingungen verwendet, einschließlich Kaliumpermanganat.

2.2.1. Sauerstoff

Die Verwendung von Sauerstoff als Bleichmittel hat seit den frühen 1970er Jahren einen deutlichen Anstieg erfahren. Es wird beim Bleichen von Zellstoff eingesetzt, um den Abbau von Lignin aufrechtzuerhalten und zu intensivieren, der typischerweise beim alkalischen Aufschluss beginnt.

Die Delignifizierung mit Sauerstoff erfordert für den Oxidationsprozess alkalische Bedingungen, üblicherweise mit Natriumhydroxid (NaOH). Außerdem sind relativ hohe Temperaturen (75–100 °C) und ein Sauerstoffdruck von 0,3–0,5 MPa erforderlich. Eine Erhöhung der Temperatur, des Drucks oder der Konzentration von Natronlauge erhöht die Oxidationsrate.

Der Prozess der Sauerstoffdelignifizierung umfasst zwei gleichzeitige Reaktionen: die gewünschte Delignifizierung und den unerwünschten Abbau von Kohlenhydraten. Folglich gibt es praktische Grenzen für den Temperaturanstieg und die Alkalimenge. Die Verringerung des Polymerisationsgrades wird teilweise durch Magnesiumsalze behindert.

Obwohl der Einfluss von Sauerstoff auf Zellstoff begrenzt ist, reduziert seine Behandlung den Bedarf an anderen Bleichchemikalien um 40–50 %. Die Sauerstoffdelignifizierung ermöglicht die kombinierte Rückgewinnung von Abwässern aus der Zellstoffherstellung und den nachfolgenden Delignifizierungsschritten, wodurch der Gesamtaustrag an organischem Material aus der Bleichanlage effektiv reduziert wird.

Bei Magnesium-basierten Aufschlussprozessen, wie z. B. Magnesiumsulfit-Aufschluss, kann die Sauerstoffstufe unter Verwendung von Magnesiumhydroxid oder -oxid als Alkaliquelle durchgeführt werden. Typischerweise wird gleichzeitig Wasserstoffperoxid zugegeben (bei etwa 90 °C), um die Delignifizierungsrate zu beschleunigen.

2.2.2. Chlordioxid und Natriumchlorit

Chlordioxid ist ein außergewöhnlich selektives Bleichmittel, das erstmals 1946 zum Bleichen von Zellstoff eingesetzt wurde.

Chlordioxid besitzt ein ungepaartes Elektron, was es zu einem freien Radikal mit begrenzter Stabilität macht. Unter normalen Bedingungen liegt es als Gas vor und kann bei Partialdrücken über 40 kPa spontan explodieren und in Chlor und Sauerstoff zerfallen.

Bei Einwirkung von Hitze oder Licht können bereits geringere Chlordioxidkonzentrationen explodieren, wenn auch mit geringerer Heftigkeit. Daher kann reines Chlordioxid weder transportiert noch gelagert werden. Stattdessen wird es vor Ort erzeugt und typischerweise als verdünnte wässrige Lösung gehandhabt.

Die wichtigste industrielle Methode zur Herstellung von Chlordioxid ist die Reduktion von Chlorat. Historisch gesehen spielte das Mathieson-Verfahren, bei dem Schwefeldioxid zur Reduktion eingesetzt wird, eine bedeutende Rolle. Als Nebenprodukte entstehen verdünnte Schwefelsäure und Natriumsulfat bzw. Natriumhydrogensulfat.

Alternative Verfahren mit weniger Nebenprodukten verwenden Salzsäure, Methanol oder Wasserstoffperoxid als Reduktionsmittel. Salzsäure bietet den Vorteil niedriger Kosten, führt jedoch dazu, dass relativ viel Chlor als Nebenprodukt im Chlordioxid vorhanden ist, was zu einer erhöhten Bildung unerwünschter halogenierter Produkte beim Bleichen führt.

Heute sind die Methanol- und Wasserstoffperoxid-Verfahren die bekanntesten Methoden. Bei diesen Prozessen entsteht hochreines Chlordioxidgas, das mit Luft oder Wasserdampf verdünnt wird, um Explosionen zu verhindern.

Anschließend wird das Gas in kaltem Wasser absorbiert, um eine Konzentration von 6–12 g/L zu erreichen. Bei Reaktionen von Chlordioxid mit Zellstoff wird typischerweise ein pH-Wert zwischen 2 und 5 eingehalten. Innerhalb dieses pH-Bereichs hat Chlordioxid keinen Einfluss auf den Polymerisationsgrad der Cellulose.

Die empfohlene Reaktionstemperatur für Chlordioxid liegt zwischen 50 und 75 °C. Beim Bleichen von Hartholzzellstoff ist es günstig, das Bleichen bei hohen Temperaturen (> 90 °C) einzuleiten, da es die gleichzeitige Oxidation von Lignin und Hydrolyse von Hexenuronsäuren ermöglicht.

Bei der Textilbleiche wird Natriumchlorit als Chlordioxidquelle eingesetzt. Salzsäure, Ameisensäure oder Essigsäure werden verwendet, um Chlordioxid durch die folgende Reaktion freizusetzen:

5 NaClO2 + 4 HCl → 4 ClO2 + 2 H2O + 5 NaCl

2.2.3. Wasserstoffperoxid und andere Peroxoverbindungen

Wasserstoffperoxid wird seit Anfang des 20. Jahrhunderts als industrielles Bleichmittel eingesetzt, vor allem beim Bleichen von Textilfasern.

Natriumperborat, NaBO3·4 H2O, abgeleitet von Natriumperoxid und Borax, wurde bereits 1907 als Bleichmittel in Waschmitteln wie Persil verwendet. Bis heute werden Perborate und Percarbonate aufgrund ihrer milden Bleichwirkung häufig in Waschmitteln eingesetzt bei erhöhten Temperaturen, was im Vergleich zu den härteren Hypochloriten, die als Kaltbleiche verwendet werden, schonender für die Fasern ist.

Um die Lagerstabilität von reinem Percarbonat zu erhöhen, werden spezielle beschichtete Produkte eingesetzt.

Wässrige Lösungen von Wasserstoffperoxid sind in Konzentrationen bis zu 90 Gew.-% im Handel erhältlich. Beim Bleichen werden üblicherweise Lösungen mit 35–70 Gew.-% verwendet.

Die bedeutendste Anwendung von Wasserstoffperoxid ist das Bleichen von Zellstoff für die Papierherstellung. Holzstoff und Zellstoff werden mit alkalischen Peroxidlösungen gebleicht. Wasserstoffperoxid wird auch zum Bleichen von Textilfasern wie Baumwolle, Flachs, Wolle und Synthetikfasern eingesetzt.

Kommerzielle Wasserstoffperoxid-Bleichverfahren laufen im Allgemeinen unter leicht bis stark alkalischen Bedingungen ab. Als Alkaliquelle wird üblicherweise Natriumhydroxid verwendet. Die erste Reaktion beinhaltet die nukleophile Addition von Hydroperoxidanionen an Carbonylgruppen. Folglich erhöht die Zugabe von Alkali die Bleichgeschwindigkeit:

HOOH + OH– ↔ HOO– + H2O

Allerdings begünstigen alkalische Bedingungen auch Nebenreaktionen wie die Disproportionierung von Wasserstoffperoxid in Sauerstoff und Wasser:

HOO– + H2O2 → H2O + OH– + O2

Das Bleichergebnis hängt von der Aktivierung und Stabilisierung ab. Die Reaktionsgeschwindigkeit steigt mit der Temperatur und der Alkalikonzentration.

Bei hohen Temperaturen werden jedoch Nebenreaktionen wie die thermische Zersetzung von Wasserstoffperoxid in Radikale wahrscheinlicher, was möglicherweise zu Ausbeuteverlusten und zur Solubilisierung des zu bleichenden Materials führt. Daher liegt der typische Temperaturbereich für die Peroxidbleiche zwischen 60 und 90 °C.

Um die Peroxidzersetzung zu minimieren, kann eine Stabilisierung der alkalischen Bleichlösung erforderlich sein. Hydroxylradikale, die durch Peroxidzersetzung entstehen, sind äußerst unselektive Oxidationsmittel, die unerwünschte Nebenreaktionen verursachen.

Bei der chemischen Zellstoffbleiche ist die Chelatisierung von Übergangsmetallen nur bei der TCF-Bleiche (völlig chlorfrei) erforderlich. Beim ECF-Bleichen (elementarchlorfreies Bleichen) wird üblicherweise nach einer sauren Stufe Wasserstoffperoxid angewendet, das während des Waschschritts Übergangsmetalle entfernt.

Beim mechanischen Bleichen von Zellstoff werden schädliche Metalle am besten durch Vorbehandlung mit einem Chelatbildner entfernt. Häufig verwendete Chelatbildner sind die Natriumsalze von Diethylentriaminpentaessigsäure (DTPA), Ethylendiamintetraessigsäure (EDTA) oder ähnliche Phosphonate mit vergleichbarer oder überlegener Chelatisierungsfähigkeit.

Außerdem werden Stabilisatoren wie Natriumsilikat und Magnesiumsalze (meist Magnesiumsulfat) eingesetzt. Diese Stabilisatoren helfen dabei, schädliche Verbindungen auf kolloidalem Siliciumdioxid oder Magnesiumhydroxid auszufällen oder zu absorbieren.

Während des Bleichprozesses spaltet Wasserstoffperoxid Seitenketten und zerstört irreversibel chinoide Strukturen. Die Oxidation und Zerstörung von Chinonen ist entscheidend für das Erreichen einer guten Helligkeitsstabilität. Mit Peroxid gebleichte Produkte weisen im Vergleich zu anderen Oxidationsmitteln eine geringere Reversion auf.

Peressigsäure wird in kleinen Mengen als Aktivierungsschritt vor der Behandlung mit alkalischem Wasserstoffperoxid verwendet. Seine Anwendung ermöglicht eine höhere Helligkeitssteigerung bzw. einen geringeren Gesamtverbrauch an Bleichchemikalien.

Die Reaktion mit Zellstoff wird unter leicht sauren Bedingungen durchgeführt und beinhaltet überwiegend die Hydroxylierungsreaktion von restlichem Lignin. Peressigsäure wird durch Mischen von Essigsäure und Wasserstoffperoxid hergestellt.

In Gegenwart einer starken Säure (z. B. Schwefelsäure) stellt sich schnell ein Gleichgewicht zwischen Essigsäure, Peressigsäure, Wasserstoffperoxid und Wasser ein. Da die anderen Verbindungen in der Mischung nicht zur Bleichreaktion der Peressigsäure beitragen, ist die Verwendung von Gleichgewichtsperessigsäure kostspielig.

Eine Alternative ist destillierte Peressigsäure, die durch Vakuumdestillation von Gleichgewichtsperessigsäure gewonnen wird und eine relativ reine Peressigsäurelösung in Wasser ergibt. Destillierte Peressigsäure mit einem Gehalt von etwa 35 % im Wasser sollte unter 4 °C gelagert werden, um zu verhindern, dass sich bei höheren Temperaturen das Gleichgewicht mit Wasserstoffperoxid und Essigsäure langsam wieder einstellt.

Eine weitere Option ist das Mischen vor Ort, wodurch eine Peressigsäure/Peroxid-Mischung entsteht, die für eine erste Peressigsäure-Reaktion gefolgt von einem anschließenden Peroxid-Bleichschritt verwendet werden kann. Dies wird durch die Zugabe von ausreichend Alkali nach der sauren Stufe erreicht.

Peressigsäure kann auch in situ aus Wasserstoffperoxid und Tetraacetylethylendiamin (TAED) unter schwach alkalischen Bedingungen erzeugt werden. Dieses Verfahren wird in Waschmitteln angewendet, die Percarbonat oder Perborat als Peroxidquelle verwenden, und ist auch in der Spezialbleiche anwendbar.

Kaliumperoxosulfat (KHSO5) wird zum Bleichen von Polyamid- und Zellulosefasern verwendet, hauptsächlich wird es jedoch zur Reinigung von Wolle und zur Verringerung ihres Schrumpfs eingesetzt.

Natriumperoxodisulfat (Na2S2O8) und Ammoniumperoxodisulfat ((NH4)2S2O8) werden beim Entschlichten von Baumwolle und gelegentlich als Zusatzstoffe beim Bleichen mit Wasserstoffperoxid verwendet.

2.2.4. Ozon

Ozon wird durch eine stille elektrische Entladung aus Sauerstoff erzeugt. Beim Bleichen von Zellstoff wird Ozon typischerweise mit reinem Sauerstoff erzeugt. Diese Methode ermöglicht eine hohe Ozonkonzentration im Gas (bis zu 12 Gew.-%) und erleichtert den Mischvorgang.

Um eine wirksame Bleiche aufrechtzuerhalten, wird Ozon bei einem pH-Wert unter 4 verwendet. Es ist wichtig, die Temperatur unter etwa 50 °C zu halten, um Nebenreaktionen mit Cellulose aufgrund ihres hohen Oxidationspotentials zu verhindern. Höhere Temperaturen können zu einer weniger stabilen Helligkeit und einer leichten Vergilbung führen.

2.2.5. Chlor und Hypochlorite

In der Vergangenheit wurde Chlor häufig zur Ligninoxidation (Delignifizierung) beim chemischen Bleichen von Zellstoff eingesetzt. Bei der Chlorierung werden die aromatischen Ringe im Lignin ersetzt und oxidiert, was zur Bildung von Dicarbonsäure und chlorierten Ligninfragmenten führt.

Etwa 10 % des eingesetzten Chlors befinden sich als halogenierte Verbindungen im Abwasser, darunter chlorierte Phenole sowie polyhalogenierte Dibenzodioxine und Dibenzofurane.

Diese Verbindungen werden mithilfe einer extraktiven Methode mit Aktivkohle quantitativ analysiert und die Messung wird als adsorbierbare halogenierte organische Verbindungen (AOX) ausgedrückt.

Einige dieser Verbindungen sind mutagen, was in den meisten Regionen dazu führt, dass die Verwendung von Chlor eingestellt wird, nachdem diese Substanzen im Abwasser identifiziert wurden.

Derzeit wird Hypochlorit hauptsächlich als Fleckentferner verwendet, der in der Wäscherei als „Kaltbleiche“ bekannt ist. Bei der chemischen Zellstoffbleiche ist die Anwendung auf geringe Mengen zur kontrollierten Reduzierung des Polymerisationsgrads des sich auflösenden Zellstoffs beschränkt.

Hypochlorsäure (HOCl) hat ein höheres Oxidationspotential (+1,50 V) im Vergleich zu Chlor (+1,35 V) oder Hypochlorit (OCl-) (+0,94 V). Um Nebenreaktionen, insbesondere Depolymerisation durch aggressive Hypochlorsäure, zu verhindern, wird das Bleichen in alkalischen Lösungen durchgeführt, um die Konzentration an undissoziierter Hypochlorsäure zu minimieren.

Alkalische Bedingungen führen zu weniger ungünstigen Nebenreaktionen, da das Hypochlorit-Anion ein schwaches Nukleophil ist, das nicht in der Lage ist, elektronenreiche aromatische Systeme anzugreifen. Allerdings entstehen beim Bleichen mit Hypochlorit als Nebenprodukte halogenierte Verbindungen, wobei die AOX-Bildung deutlich geringer ist als bei Chlor. Das Hauptnebenprodukt ist Chloroform.

Im Handel sind Natriumhypochloritlösungen mit Aktivchlorkonzentrationen von 150-160 g/L erhältlich. Der Begriff „aktives Chlor“ bezieht sich auf die Menge an Chlor, die beim Ansäuern der Hypochloritlösung freigesetzt wird.

2.3. Reduktionsmittel

Das primäre reduzierende Bleichmittel ist Natriumdithionit, das seit der Antike zum Bleichen von Wolle verwendet wird. Allerdings hat seine Bedeutung abgenommen. Sulfinsäurederivate werden hauptsächlich zur Entfernung von Farbstoffen aus Textilgeweben eingesetzt.

2.3.1. Natriumdithionit

Natriumdithionit (Na2S2O4), in Nordamerika auch als Hydrosulfit bekannt (trotz der anfänglichen falschen Beschreibung), wird derzeit aus Natriumformiat und Schwefeldioxid hergestellt. Bisher war Zinkdithionit, gewonnen aus Schwefeldioxid und Zinkstaub, häufiger anzutreffen als das Natriumsalz.

Die mit Zink verbundenen Umweltbedenken haben jedoch dazu geführt, dass die Vor-Ort-Produktion von Zinkdithionit unter Verwendung von Zinkstaub oder Natriumamalgam eingestellt wurde. Natriumdithionit kann in einigen Papierfabriken vor Ort durch den Einsatz von alkalischer Natriumborhydridlösung, Natriumbisulfit und Schwefeldioxid erzeugt werden.

Natriumdithionit ist in kristalliner Pulverform (90 % Na2S2O4) oder als gekühlte, mit Alkali stabilisierte 150 g/L-Lösung erhältlich. Lösungen sollten deutlich unter 10 °C gelagert werden, um eine Disproportionierung von Dithionit zu Thiosulfat und Bisulfit zu verhindern.

Dithionit reduziert Carbonylgruppen zu Alkoholen und Chinone zu Phenolen und zerstört dadurch Chromophore. Es wird zum Bleichen von mechanischem Zellstoff, Wolle, Seide, Borsten, Haaren, Stroh, Seife, Leim, Kaolin und verschiedenen Lebensmitteln wie Zucker, Melasse, Gelatine und Speisefetten verwendet.

Dithionit ist anfällig für Oxidation durch Sauerstoff und wandelt es in Sulfit und Sulfat um. Bei erhöhten Temperaturen zersetzt sich die Lösung zu Thiosulfat, Sulfit, Schwefelwasserstoff oder Schwefel, wobei die spezifischen Produkte vom pH-Wert abhängen.

Der für die Dithionitbleiche gewählte pH-Wert ist ein Kompromiss zwischen effektivem Bleichen und minimalem Dithionitverlust und liegt typischerweise bei pH 5–6 bei Temperaturen von 50–80 °C.

Bei der mechanischen Bleiche von Zellstoff werden die Bleiche mit Wasserstoffperoxid und Dithionit häufig in zwei aufeinanderfolgenden Schritten kombiniert.

2.3.2. Schwefeldioxid

Schwefeldioxid wird überwiegend in Form von Natriumhydrogensulfit (NaHSO3) eingesetzt. Aufgrund seiner relativ geringen Bleichwirkung wird SO2 jedoch nicht mehr häufig eingesetzt. Es kann als Vorbehandlung bei der Herstellung von mechanischem Zellstoff vor der Dithionitbleiche eingesetzt werden und findet auch Anwendung bei der Wollbehandlung.

2.3.3. Sulfinsäure-Derivate

Zu den wichtigen Sulfinsäurederivaten gehören Natriumhydroxymethansulfinat und Formamidinsulfinsäure.

Hydroxymethansulfinate werden durch Behandlung von Dithioniten mit Formaldehyd hergestellt und sind stabiler als Dithionite. Sie benötigen höhere Temperaturen, um ihre volle Reduktionsleistung zu erreichen.

Diese Derivate werden in Prozessen eingesetzt, die über 75 °C ablaufen, wo sich Dithionit schnell zersetzen würde. Sie finden Anwendung beim Bleichen von Seife, Leim, Gelatine, Fettsäuren und vor allem in Färbeprozessen.

Formamidinsulfinsäure, auch Thioharnstoffdioxid genannt, wird aus Thioharnstoff und Wasserstoffperoxid gewonnen. Es handelt sich um ein schlecht wasserlösliches kristallines Produkt, das unter alkalischen Bedingungen besser löslich wird und oberhalb von 80 °C seine höchste Reduktionskraft zeigt.

Diese Säure wird verwendet, um den Glanz von Textilien zu verstärken und Farbstoffe aus Stoffen zu entfernen, ähnlich wie Hydroxymethansulfinsäure. Aufgrund seiner starken Reduktionskraft bei hohen Temperaturen eignet es sich zum Bleichen von Sekundärfasern während des Dispergierschritts und ist besonders wirksam bei der Zerstörung von Farbstoffen, die für farbiges Papier verwendet werden.

3. Enzyme

Der technische Einsatz von Enzymen beim Bleichen ist noch nicht weit verbreitet und bleibt in industriellen Prozessen die Ausnahme. Während die Entdeckung ligninabbauender Enzyme in Weißfäulepilzen Potenzial für die Delignifizierung und Bleiche im industriellen Maßstab bot, gab es Herausforderungen, die ihre praktische Anwendung einschränkten.

Die von diesen Enzymen katalysierte Reaktion war langsam und nicht selektiv genug, und die Enzyme benötigten Coenzyme, die Cellulose abbauten, was unerwünscht war.

Eines der allgemeinen Probleme bei der Enzymanwendung ist die Notwendigkeit hochreiner Enzymstämme, um negative Nebenreaktionen durch andere Enzyme zu vermeiden. Darüber hinaus laufen viele industrielle Prozesse bei erhöhten Temperaturen oder extremen pH-Werten ab, was den Einsatz von an diese Bedingungen angepassten Enzymen erforderlich macht.

Thermophile Organismen, die in Umgebungen mit hohen Temperaturen gedeihen, werden häufig als Quelle für die Auswahl von Enzymen mit geeigneten Eigenschaften bevorzugt.

Spezifische Enzyme wurden auf ihr Potenzial in Bleichprozessen untersucht. Xylanasen werden beispielsweise verwendet, um einen Teil des ausgefällten Xylans aus ungebleichtem Kraftzellstoff zu entfernen. Diese Behandlung reduziert den Bedarf an Chlordioxid beim Bleichen mit elementarem Chlor (ECF) um etwa 10 %.

Es wird angenommen, dass Lignin auf den Fasern teilweise von ausgefälltem Xylan bedeckt ist und das Entfernen des Xylans das Abwaschen des Lignins erleichtert. Der Gesamteffekt der Xylanase-Anwendung ist jedoch moderat und sie bleibt eine Nischenoption für Zellstofffabriken mit begrenztem Zugang zu Chlordioxid.

Laccase ist ein Enzym, das an der Polymerisation von Phenylpropaneinheiten in Pflanzen beteiligt ist und zur Bildung des Ligninpolymers beiträgt. Laccase kann mit Hilfe eines Mediators zur Delignifizierung der Pulpa eingesetzt werden.

Mediatoren können durch Laccase und Sauerstoff leicht in Radikalkationen umgewandelt werden, und diese Zwischenprodukte oxidieren das Lignin. Theoretisch kann der Mediator durch das Enzym mehrfach reoxidiert werden, in der Praxis kommt es jedoch selten zu wiederholten Reaktionen. Infolgedessen ist die Nachfrage nach dem Mediator, beispielsweise N-Hydroxybenzotriazol, hoch, was eine industrielle Anwendung wirtschaftlich unrentabel macht.

Cellulasen, eine Gruppe von Enzymen, die Cellulose abbauen, werden verwendet, um Baumwollstoffe weicher zu machen. Sie werden beim Steinwaschen von Jeans als Ersatz für die mechanische Wirkung von Bimssteinen eingesetzt. Die Einwirkung von Cellulasen auf die Stoffoberfläche führt zum Ausbleichen der Farbe, da sich der Farbstoff hauptsächlich auf der äußeren Schicht der Fasern befindet.

Cellulasen wurden auch zur Verbesserung der Faserfestigkeit von Altpapierzellstoff vorgeschlagen. Durch das Auflösen von Feinpartikeln und Fibrillen können Cellulasen die durchschnittliche Faserlänge erhöhen und das Festigkeitspotenzial steigern.

Dieser Solubilisierungsprozess verringert jedoch die Ausbeute und erhöht die Belastung des Abwassers, sodass eine großtechnische Anwendung aus wirtschaftlicher und ökologischer Sicht unwahrscheinlich ist.

Referenz

- Bleaching; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a04_191.pub2