Procédés Ziegler en chimie industrielle

1. Procédé direct Ziegler

Le procédé direct Ziegler est une méthode importante de synthèse des trialkylaluminiums AlR3 et des hydrures de dialkylaluminium R2AlH.

Il s’agit d’un processus en boucle dans lequel deux réactions, appelées hydrogénation et hydroalumination, se déroulent en parallèle.

Dans l’étape d’hydrogénation, l’aluminium réagit avec l’hydrogène en présence d’AlR3 pour former des hydrures de dialkylaluminium. Dans l’étape d’hydroalumination, l’hydrure d’aluminium subit l’addition d’une oléfine.

En prenant le triéthylaluminium comme exemple, ces réactions se déroulent comme suit :

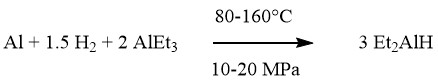

Hydrogénation :

Hydroalumination:

Réaction globale :

Al + 1,5 H2 + 3 CH2=CH2 → AlEt3

La réaction globale est donc la formation de trialkyles d’aluminium à partir de poudre d’aluminium activée, d’hydrogène et d’α-oléfines.

La variation du rapport aluminium/oléfine permet d’orienter la réaction vers la formation de trialkyles ou vers des hydrures de dialkyles.

Le groupe alkyle peut varier. Outre les composés éthyliques, les composés n-butyliques et isobutyliques en particulier sont produits à l’échelle industrielle.

La synthèse industrielle est continue, et peut être réalisée en une ou deux étapes. La disponibilité immédiate du triéthylaluminium offerte par le procédé direct de Ziegler était une condition préalable importante pour le développement des réactions stoechiométriques et catalytiques de AlEt3 décrites dans les sections suivantes.

2. Synthèse d’oléfine Ziegler

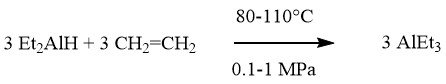

Au début des années 1950, Ziegler a découvert la « réaction de croissance », dans laquelle l’insertion répétée d’éthylène dans des liaisons aluminium-éthyle produit des trialkyles d’aluminium à longue chaîne, à partir desquels des α-oléfines à longue chaîne ont été obtenues dans une réaction de déplacement ultérieure :

Ce procédé a été réalisé à l’échelle industrielle par Gulf Oil et Ethyl Corporation. Les deux processus sont brièvement décrits ci-dessous.

Dans le Gulf Oil Process, seules des quantités catalytiques de triéthylaluminium sont utilisées. Les réactions de croissance et de déplacement ont lieu dans le même réacteur.

Ce processus donne une distribution de masse moléculaire relativement large d’oléfines linéaires C4 – C30. Ces produits (« Gulftenes ») sont fabriqués dans une usine de Gulf Oil à Cedar Bajou, au Texas. Mitsubishi utilise le même processus dans une usine à Mizushima, au Japon.

Dans le procédé Ethyl, la synthèse des oléfines Ziegler s’effectue en deux étapes successives.

La première étape, qui utilise des quantités catalytiques de triéthylaluminium, produit une large distribution d’oléfines, comme dans le Gulf Oil Process. Les oléfines à chaîne courte sont distillées de manière fractionnée, puis mises à réagir dans une deuxième étape avec des quantités stoechiométriques de trialkylaluminium.

Ethyl Corporation exploite une usine basée sur ce procédé à Pasadena, au Texas.

3. Synthèse d’alcool Ziegler

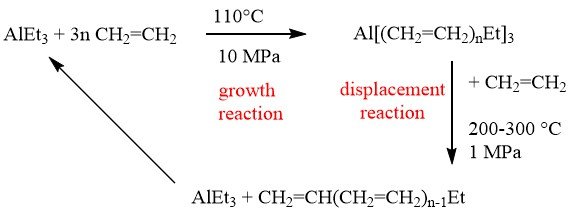

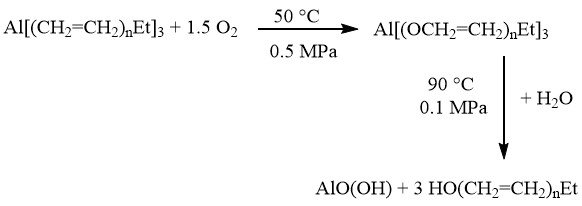

Lors de la production d’alcools par la voie Ziegler, les trialkylaluminiums formés sont oxydés par l’oxygène atmosphérique pour former des trialcoxydes d’aluminium, à partir desquels les alcools à longue chaîne sont ensuite obtenus par hydrolyse :

3.1. Processus Alfol

La première réalisation industrielle de la synthèse d’alcool de Ziegler a été réalisée par Conoco. En 1962, cette société a construit une usine « Alfol » (maintenant exploitée par Vista Chemical) à Lake Charles, aux États-Unis.

Une usine similaire a ensuite été construite en 1964 par Condea-Chemie à Brunsbüttel, en Allemagne. Les produits particulièrement intéressants sont les alcools de longueurs de chaîne C12, C14 et C16, qui peuvent être sulfatés pour former des sulfates d’alcools gras avec une bonne biodégradabilité.

Cependant, comme dans le procédé Gulf Oil pour les oléfines de Ziegler, le procédé Alfol produit également un mélange de produits avec une large distribution de Poisson. Les oxydes d’aluminium, coproduits, ont d’importantes applications industrielles comme matières premières pour les catalyseurs et les céramiques.

3.2. Processus Epal

Le procédé Epal est un développement de la Ethyl Corporation, et est basé sur le principe du procédé Ethyl oléfine.

Les réactions de croissance sont suivies d’une distillation fractionnée, permettant d’obtenir un mélange d’alcools avec une distribution considérablement plus étroite d’homologues, par exemple dans la plage C12 – C16 souhaitée.

L’hydrolyse après l’étape d’oxydation est réalisée avec de l’acide sulfurique, de sorte que du sulfate d’aluminium de haute pureté est obtenu comme sous-produit.

L’usine d’Ethyl Corporation à Pasadena, au Texas, peut produire des alcools ainsi que des oléfines. Cependant, cette flexibilité nécessite une usine très complexe, de sorte que les coûts d’investissement et d’exploitation sont élevés.

4. Catalyseurs Ziegler

4.1. Systèmes catalytiques

Les termes catalyseurs Ziegler et catalyseurs Ziegler – Natta sont utilisés pour désigner la gamme générale de systèmes catalytiques formés à partir des blocs de construction suivants :

1) Un composé organométallique d’un métal des groupes 1, 2 ou 13 (par exemple, un aluminium trialkyle)

2) Un composé d’un métal de transition des groupes 4 à 8 (par exemple, le tétrachlorure de titane)

Ces deux composants sont mélangés dans un solvant inerte et forment des complexes polynucléaires.

Aujourd’hui encore, la structure et la fonction des différents catalyseurs de Ziegler font l’objet de controverses dans la littérature.

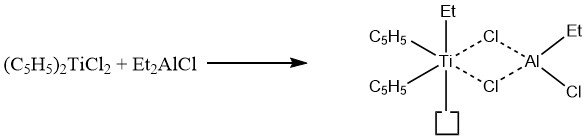

Dans une expérience fondamentale avec du dichlorure de bis(cyclopentadiényl)titane et du chlorure de diéthylaluminium, il a été possible d’isoler un complexe binucléaire avec un site de coordination vacant sur le titane :

On suppose que des molécules insaturées telles que l’éthylène sont liées à ce site de coordination puis insérées dans la liaison titane-éthyle.

Cette insertion produit un autre site de coordination vacant, et le processus peut recommencer. Si ce mécanisme de chaîne est rompu, des oligomères se forment, mais si la réaction d’insertion se répète indéfiniment, des polymères à longue chaîne sont obtenus.

4.2. Oligomérisation avec les catalyseurs Ziegler

La première oligomérisation avec un système de catalyseur Ziegler a été découverte en 1952 par Holzkamp au Max Planck Institut für Kohlenforschung.

Une réaction de croissance avec des alkylaluminiums et de l’éthylène a été réalisée avec addition de sels de nickel. Le système de catalyseur Ni-Al a conduit à la formation exclusive de dimères d’éthylène (c’est-à-dire de butènes) au lieu d’une large distribution d’α-oléfines.

Cet « effet nickel » a marqué la naissance des catalyseurs Ziegler.

Les catalyseurs de Ziegler à base de composés de titane, de zirconium, de chrome, de tungstène, de cobalt et de palladium peuvent également être utilisés pour l’oligomérisation de l’éthylène.

Dans la plupart des cas, les butènes sont les principaux produits. Des oléfines supérieures peuvent être obtenues par un choix approprié du catalyseur et des conditions de réaction. Le propène et le butène peuvent être oligomérisés avec des catalyseurs Ziegler.

Dans le procédé Dimersol de l’Institut Français de Pétrole (IFP) [8–10], le propène et le butène sont dimérisés ou codimérisés. Les produits sont utilisés comme exhausteurs d’octane dans l’essence ou dans la production de plastifiants.

Les 1,3-diènes tels que le butadiène peuvent également être oligomérisés avec des catalyseurs de Ziegler. Les catalyseurs de Ziegler à base de nickel ou de titane dimérisent le butadiène en vinylcyclohexène et 1,5-cyclooctadiène, ou le trimérisent, formant du 1,5,9-cyclododécatriène.

Le déroulement de cette réaction peut être contrôlé par l’ajout de ligands.

4.3. Polymérisations avec les catalyseurs Ziegler

L’application de loin la plus importante des catalyseurs de Ziegler est la synthèse des polyoléfines. Les premiers catalyseurs de polymérisation de l’éthylène étaient à base de trichlorure de β-titane, qui était produit in situ à partir de TiCl4 et de chlorures d’éthyle d’aluminium.

Depuis 1969, des catalyseurs Ziegler supportés sur MgCl2, qui possèdent une activité considérablement plus élevée, ont été utilisés. En mars 1954, au Politecnico di Milano, Natta utilisa pour la première fois le catalyseur Ziegler TiCl4/AlEt3 avec du propène.

De façon surprenante, on a trouvé que cette réaction est stéréosélective, et qu’il se forme du polypropylène isotactique cristallin. La première usine de polypropylène a été mise en service dès 1957 par Montecatini à Ferrare.

Un autre développement important des catalyseurs Ziegler a été l’utilisation de métallocènes activés par le méthylaluminoxane (MAO). L’hypothèse selon laquelle l’espèce catalytiquement active est un couple d’ions constitué d’un cation métallocène et d’un anion méthylaluminoxane stabilisé est actuellement en discussion.

Ces systèmes catalytiques ont été découverts dans les années 1970 par Kaminsky et Sinn à l’Université de Hambourg, et très vite des activités extrêmement élevées (par exemple, 40 000 kg de polyéthylène par gramme de métal par heure) ont été observées.

Les catalyseurs Ziegler à base de métallocène/MAO ont conduit à une nouvelle percée dans la synthèse du polypropylène en 1985. L’utilisation de bis(indényl)zirconocènes pontés, développés par Brintzinger à l’Université de Constance, a permis de produire du polypropylène isotactique avec des activités catalytiques extrêmement élevées. et les stéréosélectivités.

Les références

- Ziegler Processes; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a28_505