1. Ziegler-Direktverfahren

Die Synthese von Aluminiumtrialkylen AlR3 und Dialkylaluminiumhydriden R2AlH ist ein bedeutender Prozess, der durch die Ziegler-Direktmethode durchgeführt wird. Dieser Schleifenprozess umfasst zwei gleichzeitige Reaktionen, die Hydrierung und Hydroaluminierung genannt werden.

Während des Hydrierungsschritts reagiert Aluminium in Gegenwart von AlR3 mit Wasserstoff, was zur Bildung von Dialkylaluminiumhydriden führt. Der Hydroaluminierungsschritt beinhaltet die Zugabe eines Olefins zum Aluminiumhydrid.

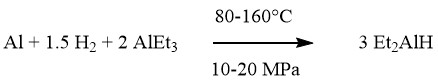

Im Fall von Triethylaluminium laufen die Reaktionen wie folgt ab:

Hydrierung:

Hydroaluminierung:

Gesamtreaktion:

Al + 1,5 H2 + 3 CH2=CH2 → AlEt3

Die Gesamtreaktion führt zur Bildung von Aluminiumtrialkylen aus aktiviertem Aluminiumpulver, Wasserstoff und α-Olefinen. Durch Variation des Aluminium/Olefin-Verhältnisses kann die Reaktion auf die Bildung von Trialkylen oder Dialkylhydriden ausgerichtet werden.

Die Alkylgruppe kann verändert werden, wobei n-Butyl- und Isobutylverbindungen sowie Ethylverbindungen im industriellen Maßstab hergestellt werden.

Die Ziegler-Direktsynthese ist ein kontinuierlicher Prozess und kann ein- oder zweistufig durchgeführt werden. Die Verfügbarkeit von Triethylaluminium, das durch dieses Verfahren leicht gewonnen werden kann, spielte eine entscheidende Rolle bei der Entwicklung stöchiometrischer und katalytischer Reaktionen von AlEt3, die in den folgenden Abschnitten beschrieben werden.

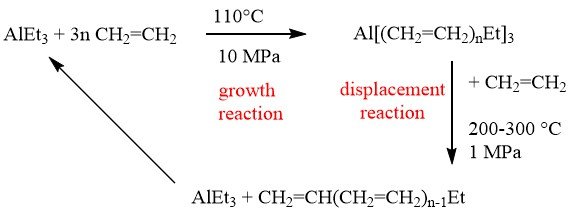

2. Ziegler-Olefinsynthese

In den frühen 1950er Jahren machte Ziegler eine bedeutende Entdeckung, die als „Wachstumsreaktion“ bekannt ist. Diese Reaktion beinhaltet die wiederholte Insertion von Ethylen in Aluminium-Ethyl-Bindungen, was zur Bildung langkettiger Aluminiumtrialkyle führt. Diese Trialkyle können dann in einer anschließenden Verdrängungsreaktion zur Herstellung langkettiger Alpha-Olefine verwendet werden.

Die Ziegler-Wachstumsreaktion beinhaltet die wiederholte Insertion von Ethylen in Aluminium-Ethyl-Bindungen, was zur Bildung langkettiger Aluminiumtrialkyle führt, die anschließend verdrängt werden, um langkettige Alpha-Olefine zu erzeugen.

Gulf Oil und Ethyl Corporation haben dieses Verfahren erfolgreich für industrielle Anwendungen skaliert.

Beim Gulf Oil-Prozess werden katalytische Mengen Triethylaluminium verwendet, und sowohl die Wachstums- als auch die Verdrängungsreaktion finden in einem einzigen Reaktor statt. Das resultierende Produkt mit der Bezeichnung „Gulftenes“ weist eine breite Molekularmassenverteilung linearer C4-C30-Olefine auf.

Der Ethyl-Prozess hingegen umfasst zwei aufeinanderfolgende Schritte, wobei im ersten Schritt auch katalytische Mengen Triethylaluminium verwendet werden, um eine breite Verteilung von Olefinen zu erzeugen. Anschließend werden die kurzkettigen Olefine fraktioniert destilliert und im zweiten Schritt mit stöchiometrischen Mengen an Aluminiumtrialkylen umgesetzt.

Ethyl Corporation hat diesen Prozess in seinem Werk in Pasadena, Texas, erfolgreich implementiert.

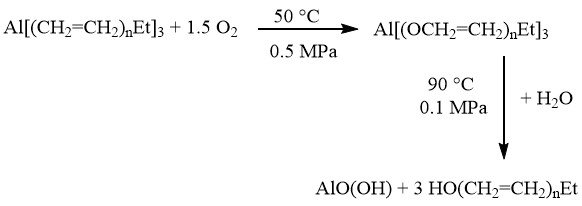

3. Ziegler-Alkoholsynthese

Das Ziegler-Verfahren kann auch zur Herstellung von Alkoholen eingesetzt werden. Dabei werden die gebildeten Aluminiumtrialkyle durch Luftsauerstoff zu Aluminiumtrialkoxiden oxidiert. Diese Trialkoxide werden dann hydrolysiert, um die langkettigen Alkohole zu ergeben:

3.1. Der Alfol-Prozess

Die Ziegler-Alkoholsynthese wurde erstmals im industriellen Maßstab von Conoco realisiert, der 1962 eine Alfol-Anlage in Lake Charles, USA, baute. Diese Anlage wird derzeit von Vista Chemical betrieben. 1964 wurde eine ähnliche Anlage von Condea-Chemie in Brunsbüttel, Deutschland, errichtet.

Von besonderem Interesse sind die dabei hergestellten Alkohole mit den Kettenlängen C12, C14 und C16, da sie sich zu Fettalkoholsulfaten mit ausgezeichneter biologischer Abbaubarkeit sulfatieren lassen.

Allerdings erzeugt der Alfol-Prozess, wie der Gulf Oil-Prozess für Ziegler-Olefine, eine Produktmischung mit einer breiten Poisson-Verteilung.

Aluminiumoxide werden mitproduziert und haben bedeutende industrielle Anwendungen als Ausgangsmaterialien für Katalysatoren und Keramiken.

3.2. Der Epal-Prozess

Das Epal-Verfahren, das auf dem Prinzip des Ethyl-Olefin-Verfahrens basiert, ist eine Entwicklung der Ethyl Corporation. Durch fraktionierte Destillation wird nach Wachstumsreaktionen ein Alkoholgemisch mit einer wesentlich engeren Homologenverteilung, beispielsweise im gewünschten C12-C16-Bereich, erhalten.

Die auf den Oxidationsschritt folgende Hydrolyse erfolgt mit Schwefelsäure, wobei als Nebenprodukt hochreines Aluminiumsulfat entsteht. Das Werk der Ethyl Corporation in Pasadena, Texas, kann sowohl Alkohole als auch Olefine produzieren, aber die Flexibilität erfordert eine komplexe Anlage, was zu hohen Kapital- und Betriebskosten führt.

4. Ziegler-Katalysatoren

4.1. Katalysatorsysteme

Die Begriffe Ziegler-Katalysatoren und Ziegler-Natta-Katalysatoren beziehen sich auf eine allgemeine Reihe von Katalysatorsystemen, die durch Mischen der folgenden Bausteine in einem inerten Lösungsmittel entstehen:

1) Eine metallorganische Verbindung eines Metalls der Gruppen 1, 2 oder 13 (z. B. Aluminiumtrialkyl).

2) Eine Verbindung eines Übergangsmetalls der Gruppen 4–8 (z. B. Titantetrachlorid).

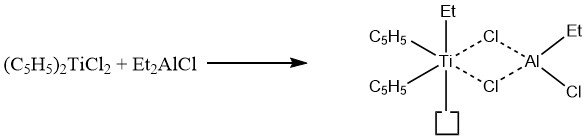

Aus diesen beiden Komponenten entstehen mehrkernige Komplexe. Die Struktur und Funktion verschiedener Ziegler-Katalysatoren wird in der Literatur weiterhin diskutiert.

Ein grundlegendes Experiment mit Bis(cyclopentadienyl)titandichlorid und Diethylaluminiumchlorid isolierte einen zweikernigen Komplex mit einer freien Koordinationsstelle am Titan:

Es wird angenommen, dass die Koordination ungesättigter Moleküle wie Ethylen an einer bestimmten Stelle auf Titan erfolgt, bevor das Molekül in eine Titan-Ethyl-Bindung eingefügt wird, was zur Entstehung einer neuen freien Koordinationsstelle führt.

Der Prozess kann unbegrenzt wiederholt werden, was zur Bildung langkettiger Polymere führt, während ein Zusammenbruch des Kettenmechanismus zur Bildung von Oligomeren führt.

4.2. Oligomerisierung mit Ziegler-Katalysatoren

1952 entdeckte Holzkamp am Max-Planck-Institut für Kohlenforschung die erste Oligomerisierung mit einem Ziegler-Katalysatorsystem, bei der es sich um eine Wachstumsreaktion mit Aluminiumalkylen und Ethylen unter Zusatz von Nickelsalzen handelte.

Das Ni-Al-Katalysatorsystem erzeugte ausschließlich Ethylendimere oder Butene anstelle einer breiten Verteilung von α-Olefinen, was die Geburtsstunde der Ziegler-Katalysatoren markierte.

Für die Oligomerisierung von Ethylen können Ziegler-Katalysatoren auf Basis verschiedener Verbindungen, darunter Titan, Zirkonium, Chrom, Wolfram, Kobalt und Palladium, eingesetzt werden, wobei in den meisten Fällen Butene das Hauptprodukt sind.

Ziegler-Katalysatoren können auch für die Oligomerisierung von Propen, Buten und 1,3-Dienen wie Butadien verwendet werden, um höhere Olefine wie Vinylcyclohexen und 1,5-Cyclododecatrien herzustellen.

Zur Steuerung des Reaktionsverlaufs können Liganden zugesetzt werden.

4.3. Polymerisationen mit Ziegler-Katalysatoren

Die wichtigste Anwendung von Ziegler-Katalysatoren ist die Synthese von Polyolefinen. Die ersten Katalysatoren für die Polymerisation von Ethylen basierten auf β-Titantrichlorid, das in situ aus TiCl4 und Aluminiumethylchloriden hergestellt wurde.

Seit 1969 werden MgCl2-Träger-Ziegler-Katalysatoren eingesetzt, die eine deutlich höhere Aktivität aufweisen.

Natta verwendete erstmals 1954 den Ziegler-Katalysator TiCl4/AlEt3 mit Propen, der sich als stereoselektiv erwies und kristallines isotaktisches Polypropylen erzeugte.

Mit Methylaluminoxan (MAO) aktivierte Metallocene sind eine weitere wichtige Entwicklung der Ziegler-Katalysatoren, die in den 1970er Jahren von Kaminsky und Sinn an der Universität Hamburg entdeckt wurden.

Derzeit wird die Hypothese diskutiert, dass es sich bei der katalytisch aktiven Spezies um ein Ionenpaar bestehend aus einem Metallocen-Kation und einem stabilisierten Methylaluminoxan-Anion handelt.

Diese Katalysatorsysteme haben zu einem neuen Durchbruch in der Synthese von Polypropylen geführt, wobei die Verwendung verbrückter Bis(indenyl)zirconocene die Herstellung von isotaktischem Polypropylen mit extrem hohen Katalysatoraktivitäten und Stereoselektivitäten ermöglicht.

Referenz

- Ziegler Processes; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a28_505