Usos de los antioxidantes

Los antioxidantes se utilizan en cuatro categorías principales de sustratos: alimentos, combustibles, lubricantes y polímeros. Cada categoría tiene sus propios productos antioxidantes específicos, pero algunos antioxidantes se pueden utilizar en varias categorías.

Quedan excluidos de este artículo los cosméticos y productos farmacéuticos por sus requisitos especializados. Los recubrimientos y adhesivos se clasifican en polímeros.

Tabla de contenido

Se deben cumplir distintos criterios al utilizar antioxidantes en alimentos o en sus envases, especialmente cuando hay contacto indirecto con los alimentos. La FDA y la EFSA regulan los antioxidantes en los alimentos.

Los antioxidantes fenólicos son los más versátiles y ubicuos. Se encuentran naturalmente en plantas y animales y los protegen del oxígeno y la degradación radical. Los antioxidantes fenólicos también se utilizan ampliamente en materiales orgánicos sintéticos.

Las aminas aromáticas se utilizan principalmente en materiales de caucho, ya que pueden provocar decoloración. Las aminas alifáticas y cicloalifáticas se utilizan cada vez más como antioxidantes en polímeros. Los otros grupos de antioxidantes tienen aplicaciones más limitadas.

1. Uso de antioxidantes para la estabilización de alimentos

La autooxidación de los alimentos puede provocar una degradación de la calidad, incluidos cambios de color, sabor y aroma, haciendo que los alimentos no sean comestibles. Un buen ejemplo es el envejecimiento de la mantequilla, que produce el olor característico del ácido butírico.

La conservación de alimentos utilizando antioxidantes es particularmente desafiante porque los alimentos son una mezcla heterogénea de sustancias químicas, que incluyen carbohidratos, grasas, péptidos y vitaminas, todos los cuales son susceptibles al envejecimiento oxidativo.

Además, los antioxidantes que se añaden a los alimentos se ingieren con ellos, por lo que deben ser rigurosamente probados y aprobados por las autoridades nacionales. Como resultado, sólo un número limitado de sustancias no naturales se utilizan como antioxidantes alimentarios.

En Europa, la Autoridad Europea de Seguridad Alimentaria (EFSA) regula la adición de aditivos a los alimentos y mantiene una lista de sustancias permitidas (la lista E, con códigos que comienzan con ‘E’). Hay 316 aditivos permitidos, de los cuales 30 están específicamente designados para su uso como antioxidantes alimentarios.

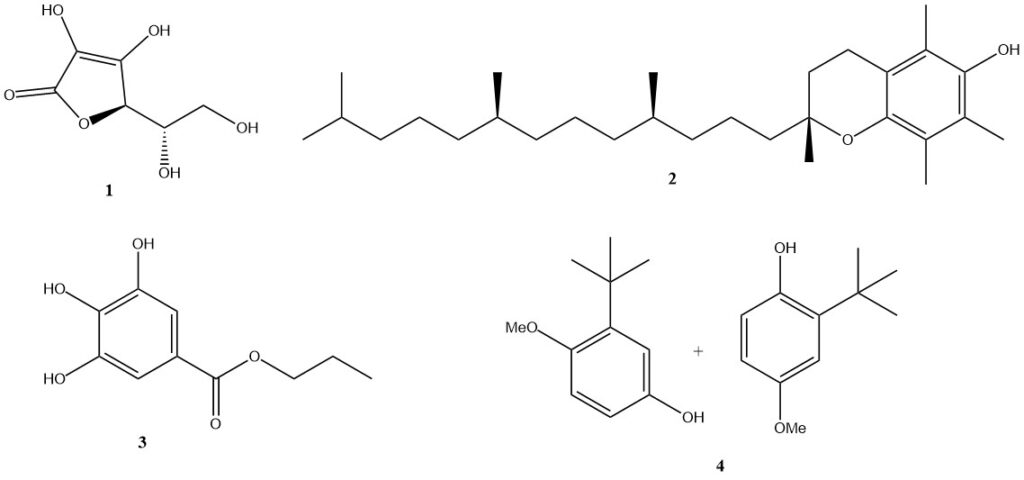

Los antioxidantes naturales suelen ser los preferidos y ampliamente utilizados. Los ejemplos más importantes son el ácido ascórbico (1) (vitamina C; E300), muy eficaz en sistemas acuosos, y los compuestos a base de tocoferoles, especialmente el alfa-tocoferol (2) (vitamina E; E307), que son compatibles con las grasas. .

Otras sustancias utilizadas como antioxidantes alimentarios incluyen ésteres de ácido gálico (como el galato de n-propilo (3); E310), derivados del fenol (como el hidroxianisol butilado (4); E320), lecitina (E322) y ácido cítrico (E330).

2. Uso de antioxidantes para la estabilización de combustibles

La estabilización del combustible es importante porque los combustibles son en su mayoría hidrocarburos, que son una clase relativamente homogénea de sustancias que son susceptibles a la oxidación durante el almacenamiento. Esto puede cambiar en el futuro con el uso cada vez mayor de biocombustibles derivados de fuentes naturales, como aceites, grasas o etanol.

Por ejemplo, está ganando importancia el etanol de caña de azúcar, el aceite vegetal o su correspondiente éster metílico, ya sea en forma pura o en mezclas con hidrocarburos.

Los productos de oxidación de los combustibles pueden tener dos consecuencias importantes. En primer lugar, pueden formar depósitos que pueden ensuciar varios componentes en contacto con el combustible, como carburadores o bombas. Además, los productos de oxidación ácida pueden corroer las piezas metálicas del sistema de combustible.

En segundo lugar, los hidroperóxidos generados por autooxidación son térmicamente inestables. En condiciones de combustión, pueden descomponerse incontrolablemente, provocando una preignición que puede dañar todo el motor.

Teniendo en cuenta las condiciones típicas de almacenamiento de combustibles, que a menudo implican ambientes oscuros, bajas temperaturas y duraciones limitadas, la concentración de antioxidantes normalmente se mantiene baja, normalmente alrededor de 10 partes por millón (ppm).

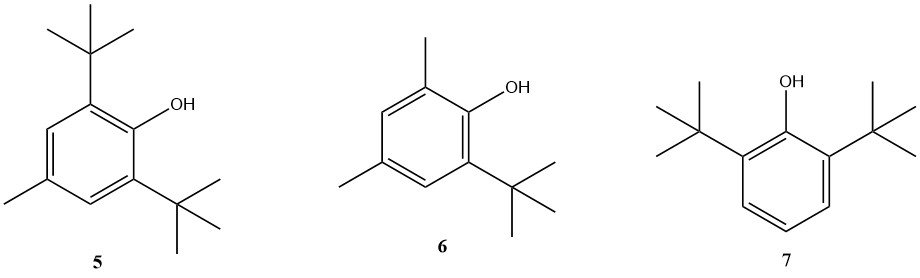

Los antioxidantes fenólicos y a base de aminas se utilizan comúnmente para la estabilización de combustibles. Sin embargo, muchas empresas desarrollan paquetes estabilizadores patentados con propiedades personalizadas. Algunos de los antioxidantes fenólicos que todavía se utilizan son BHT (5), 2,4-dimetil-6-terc-butilfenol (6) y 2,6-di-terc-butilfenol (7).

Entre los antioxidantes basados en aminas, la N,N’-di-sec-butil-p-fenilendiamina es importante, aunque también se utilizan otras p-fenilendiaminas sustituidas.

3. Uso de antioxidantes para la estabilización de lubricantes

Los hidrocarburos son el componente principal de la mayoría de los lubricantes, aunque también se utilizan otros materiales, como ésteres sintéticos, ésteres de ácido fosfórico, siliconas, poliglicoles, hidrocarburos halogenados y otras variantes estructurales. Los lubricantes pueden ser líquidos, sólidos o incluso gaseosos, según la aplicación.

La autooxidación es un desafío importante para los lubricantes a base de hidrocarburos, ya que deteriora propiedades críticas como la eficacia lubricante y la viscosidad. Además, la autooxidación puede introducir características adversas, como una mayor corrosividad debido a la formación de grupos ácidos o la generación de lodos y depósitos por subproductos de la oxidación.

Los antioxidantes desempeñan un papel vital en el mantenimiento de la integridad de los lubricantes, que a menudo funcionan a temperaturas elevadas. Los lubricantes se utilizan principalmente para reducir la fricción entre componentes móviles, que pueden generar un calor considerable.

Los antioxidantes tradicionales basados en fenoles y aminas sustituidos suelen ser suficientes para muchas aplicaciones. Sin embargo, en los casos en que los antioxidantes deben enfrentarse a condiciones altamente oxidantes, como en motores o turbinas, se requieren soluciones más potentes. Esta demanda se satisface mediante el uso de diversos compuestos como dialquilditiocarbamatos de zinc o diarilditiofosfatos de zinc.

Además de los antioxidantes, los lubricantes también pueden requerir aditivos suplementarios, como eliminadores de ácido, reguladores de viscosidad o inhibidores de corrosión. Estos aditivos son esenciales para estabilizar el lubricante durante su prolongada vida útil. En aplicaciones particularmente exigentes, se justifica una dosis relativamente alta de antioxidantes, que normalmente oscila entre el 0,5 y el 3%.

4. Uso de antioxidantes para la estabilización de polímeros.

La adición de antioxidantes a los polímeros depende de varios factores, incluido el tipo de polímero, las condiciones ambientales y la vida útil deseada. En el caso de los termoplásticos, los antioxidantes suelen ser necesarios para proteger el polímero durante el proceso de conformación, que ocurre por encima de su punto de fusión o transición vítrea.

Para aplicaciones exigentes, como altas temperaturas o vida útil prolongada (por ejemplo, más de 40 años para tuberías de agua), es posible que se necesite hasta un 1 % de antioxidantes.

El objetivo principal de agregar antioxidantes a los polímeros es protegerlos de los procesos oxidativos, evitando así cambios en propiedades cruciales para la aplicación prevista. Estas propiedades incluyen características mecánicas, color, brillo, calidad de la superficie y olor.

La eficacia y el desempeño de los antioxidantes dependen de varios factores, incluida su compatibilidad y solubilidad dentro de la matriz polimérica, volatilidad, estabilidad térmica, susceptibilidad a la decoloración y olor.

La selección de antioxidantes también debe considerar parámetros adicionales, como:

- La forma del producto final (por ejemplo, piezas gruesas moldeadas por inyección, películas delgadas o fibras)

- Otros componentes de la composición, como cargas y pigmentos.

- Condiciones de procesamiento

- Condiciones ambientales durante el uso del producto.

Estos factores ambientales pueden incluir resistencia química, como la exposición a la contaminación del aire u otros medios que potencialmente podrían degradar o lixiviar el aditivo, como se observa en el caso de las tuberías de agua.

Además, obtener las aprobaciones necesarias para aplicaciones específicas, como aquellas relacionadas con envases de alimentos, tuberías de agua o usos médicos, es una consideración importante en el proceso de selección de antioxidantes.

4.1. Antioxidantes en elastómeros

La elasticidad es una propiedad clave de los elastómeros, que se puede lograr mediante una variedad de estructuras químicas. Los elastómeros se pueden dividir en dos subgrupos: polímeros puros (cauchos en bruto) y cauchos reticulados (vulcanizados).

Muchos cauchos puros contienen insaturación carbono-carbono, lo que los hace susceptibles a la oxidación. Esto requiere una estabilización eficaz frente a los procesos oxidativos. Ejemplos de tales cauchos incluyen copolímeros aleatorios de estireno-butadieno-estireno (SBR), polibutadieno (PB) y copolímeros de acrilonitrilo-butadieno (NBR).

Otra clase de elastómeros son los elastómeros termoplásticos (TPE), que son una amplia gama de copolímeros en bloque con segmentos blandos (como el poliéter), que proporcionan elasticidad, y segmentos duros (como las poliamidas o poliésteres).

Los cauchos puros pueden procesarse como termoplásticos y fundirse a temperaturas elevadas, a diferencia de los cauchos reticulados. Debe evitarse la reticulación para mantener las propiedades elastoméricas deseadas.

La selección de antioxidantes para elastómeros está determinada principalmente por la aplicación final, especialmente el color deseado. Para los elastómeros negros se utilizan antioxidantes altamente eficaces pero colorantes basados en aminas aromáticas, lo que a menudo se consigue incorporando negro de humo.

Estos derivados funcionan como antioxidantes y antiozonantes, protegiendo el elastómero del daño del ozono. Ejemplos destacados de tales antioxidantes incluyen N-isopropil-N’-fenil-p-fenilendiamina (8) (IPPD), 4,4′-bis (α, α-dimetilbencil) difenilamina (9) y fenilnaftilamina (10). Se están realizando esfuerzos para desarrollar estabilizadores mejorados.

Se requieren antioxidantes que no manchen para aplicaciones sensibles al color. En estos casos, las opciones preferidas son fosfitos (11), fenoles (BHT) o estabilizadores fenólicos con funcionalidades de azufre añadidas, como los compuestos 12 y 13.

4.2. Antioxidantes en termoplásticos

Los termoplásticos cubren una amplia gama de composiciones químicas, incluidos polímeros a granel (PE, PP, PVC), plásticos de ingeniería (PA, PET, PC) y polímeros de alta gama (PEEK, PAI, PPS). Las temperaturas de procesamiento suelen oscilar entre 180 y 330 °C, pero pueden ser más altas.

Las temperaturas de uso a largo plazo suelen alcanzar hasta 100 °C, pero los termoplásticos de alta gama pueden soportar 200 °C o más. Como resultado, se necesitan diferentes antioxidantes para su procesamiento y uso a largo plazo, aunque los fenoles y los compuestos que contienen fósforo siguen siendo los más comunes. Los antioxidantes deben prevenir la decoloración, la pérdida de propiedades mecánicas y los cambios de brillo.

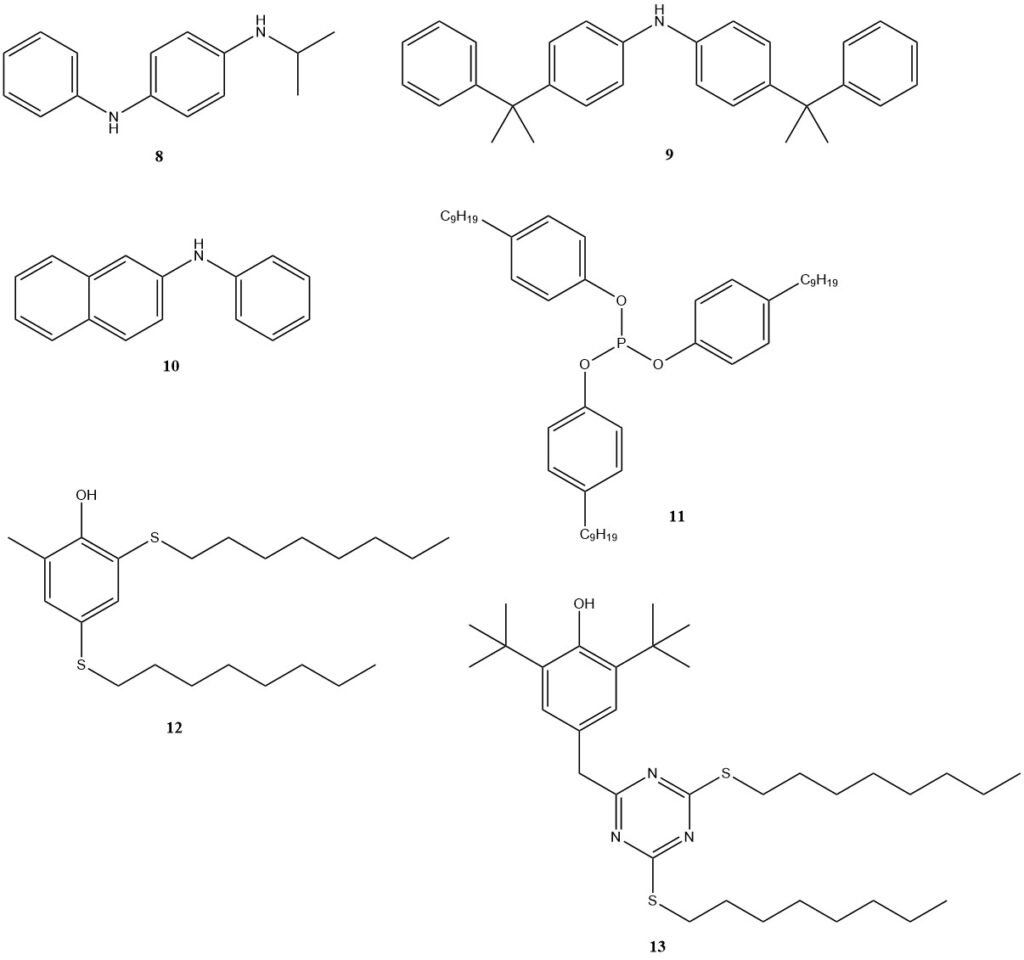

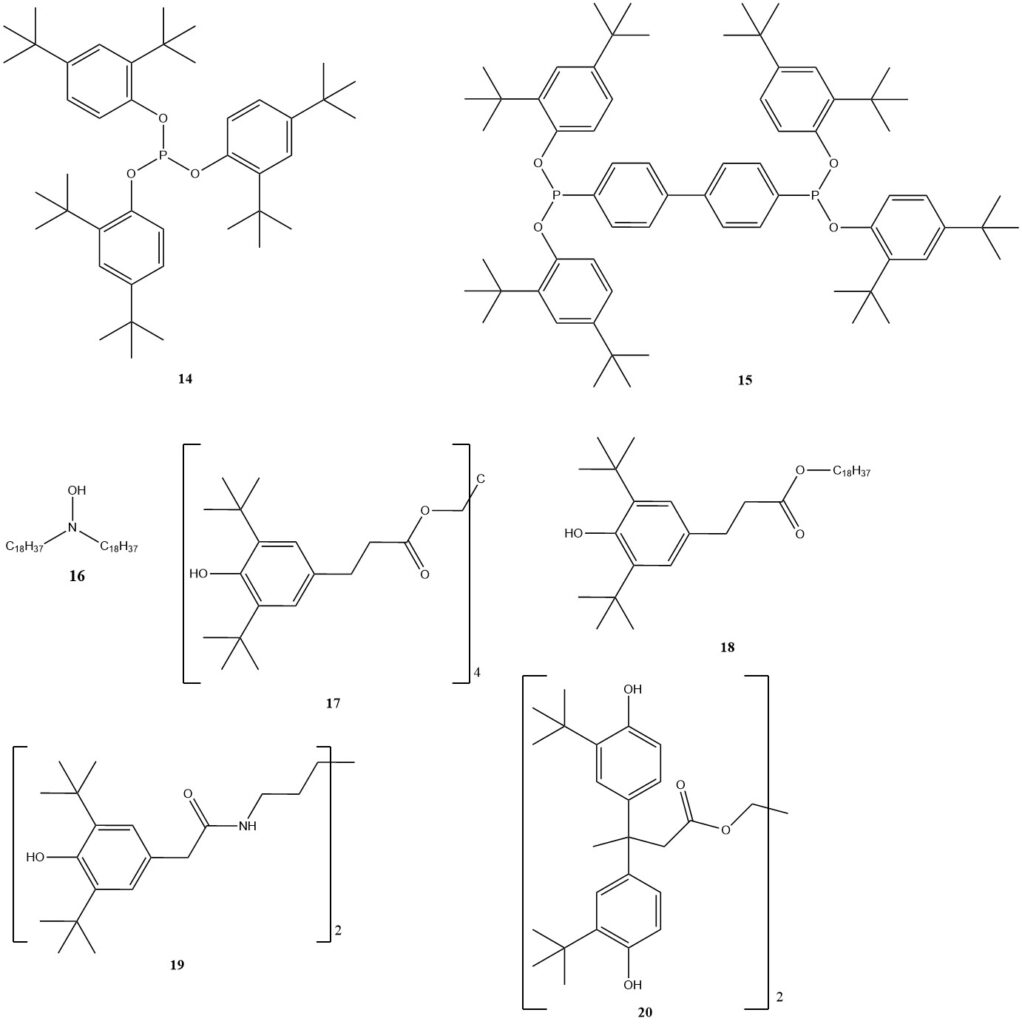

Para el procesamiento a alta temperatura, los compuestos a base de fósforo (11, 14, 15) siguen siendo el grupo principal, y a menudo se usan con antioxidantes fenólicos para lograr efectos sinérgicos. Las benzofuranonas se desarrollaron a finales de los años 1990, pero ya no están disponibles comercialmente.

Las hidroxilaminas (16) ofrecen una alternativa interesante, especialmente para las poliolefinas que requieren una estabilización del proceso sin fenol. Normalmente, la dosis de estabilizadores de procesos es del 0,05 al 0,1%.

Para la estabilización a largo plazo, todavía dominan los productos a base de fenol, con opciones bien conocidas como 17 o 18. Se han desarrollado varios otros para polímeros específicos, como 19 para poliamida o 20, que tiene bajas tendencias de migración y alta estabilidad contra la hidrólisis. , lo que lo hace adecuado para tuberías de agua o tanques de almacenamiento.

Se han desarrollado coestabilizadores que contienen azufre para aplicaciones de PP de larga duración. Si bien tienen algunas propiedades antioxidantes, mejoran significativamente la vida útil del PP cuando se usa con fenoles.

Los antioxidantes a base de aminas, comúnmente asociados con elastómeros, no suelen usarse en termoplásticos debido a la sensibilidad al color. Sin embargo, otro grupo de aminas, desarrollado originalmente como fotoestabilizadores para plásticos, puede servir como antioxidantes: los estabilizadores de aminas impedidas (HAS).

La necesidad de antioxidantes depende de la aplicación específica y sus demandas. Las aplicaciones a corto plazo, como las bolsas de basura hechas de LDPE o LLDPE, normalmente no requieren antioxidantes. Para la estabilización a largo plazo, la dosis típica es del 0,1 al 0,5%.

Algunos termoplásticos tienen una alta estabilidad intrínseca contra la degradación oxidativa, lo que hace que los antioxidantes sean innecesarios incluso para un uso prolongado. Hoy en día, la mayoría de los termoplásticos pueden alcanzar una vida útil superior a 30 años a temperatura ambiente.

Referencia

- Antioxidants; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a03_091.pub2