Producción y usos del ácido tereftálico

El ácido tereftálico existe comercialmente en forma de polvo que fluye libremente y que comprende cristales redondeados. Cuando se recristaliza lentamente, forma agujas.

El trabajo de investigación realizado por WHINFIELD y DICKSON en Gran Bretaña en la década de 1940 llevó al ácido tereftálico a la vanguardia de la comunidad científica.

En Estados Unidos, CAROTHERS y sus colegas ya habían descubierto el potencial de producir poliésteres lineales de alto peso molecular haciendo reaccionar diácidos con dioles. Sin embargo, habían empleado diácidos alifáticos y dioles que produjeron poliésteres que no eran aptos para hilar fibras.

WHINFIELD y DICKSON descubrieron que los diácidos aromáticos simétricos producían materiales formadores de fibras, cristalinos y de alto punto de fusión. En consecuencia, el poli(tereftalato de etileno) surgió como la fibra sintética más producida.

En 1992, el ácido tereftálico y el tereftalato de dimetilo ocupaban el puesto 25 en términos de tonelaje de todos los productos químicos fabricados a nivel mundial y aproximadamente el décimo en productos químicos orgánicos.

Tabla de contenido

1. Producción de ácido tereftálico

El p-xileno es una materia prima fundamental para la producción de ácido tereftálico y tereftalato de dimetilo, que son esenciales en la fabricación de fibras, películas y resinas de poliéster.

Se han desarrollado varios catalizadores y condiciones de oxidación que conducen a una oxidación casi cuantitativa de los grupos metilo presentes en el p-xileno, dejando el anillo de benceno prácticamente intacto.

Estos catalizadores generalmente se basan en cobalto, manganeso y bromo o cobalto con un cooxidante como el acetaldehído. El oxidante utilizado en todos los procesos es oxígeno y el ácido acético se utiliza como disolvente de reacción en todos los procesos menos en uno.

1.1. Oxidación de Amoco

El proceso de oxidación de Amoco, descubierto por Scientific Design, representa aproximadamente el 70% de la materia prima de tereftalato producida a nivel mundial. Es el sistema catalizador más utilizado y lo utilizan casi todas las plantas nuevas.

Mitsui Petrochemical, ahora Mitsui Sekka, también desarrolló un proceso comercial y fue uno de los primeros licenciatarios de Mid-Century y Amoco también obtuvo la licencia del proceso.

El proceso para producir ácido tereftálico y tereftalato de dimetilo implica el uso de p-xileno como materia prima. Esta materia prima se oxida utilizando un sistema catalítico de cobalto, manganeso y bromo soluble, lo que da como resultado una oxidación casi cuantitativa de los grupos metilo con pérdidas mínimas de xileno.

La reacción se lleva a cabo utilizando ácido acético como disolvente y aire comprimido como oxidante. Se pueden utilizar diversas sales de cobalto y manganeso y la fuente de bromo puede ser HBr, NaBr o tetrabromoetano.

Debido al entorno altamente corrosivo de ácido bromo-acético, el proceso requiere el uso de equipos revestidos de titanio en algunas partes.

La mezcla de alimentación, que consta de p-xileno, ácido acético, catalizador y agua, se alimenta continuamente al reactor de oxidación. El reactor funciona a temperaturas que oscilan entre 175 y 225 °C y a presiones que oscilan entre 1.500 y 3.000 kPa.

Se agrega aire comprimido por encima de los requisitos estequiométricos para proporcionar una presión parcial de oxígeno mensurable y lograr una alta conversión de p-xileno.

La reacción es altamente exotérmica y libera agua y calor. La reacción de 1 mol de p-xileno con 3 moles de dioxígeno da como resultado la producción de 1 mol de ácido tereftálico y 2 moles de agua.

Sólo cuatro átomos de hidrógeno, que representan algo más del 2% en peso de la molécula de p-xileno, no están incorporados al ácido tereftálico.

El ácido tereftálico no es muy soluble en el disolvente, lo que hace que precipite a medida que se forma. Esto da como resultado un sistema trifásico que consta de cristales sólidos de ácido tereftálico, un disolvente con algo de ácido tereftálico disuelto y un vapor compuesto de nitrógeno, ácido acético, agua y una pequeña cantidad de oxígeno.

El calor de la reacción se elimina mediante evaporación del disolvente y se utiliza un tiempo de residencia de hasta 2 h. El rendimiento de ácido tereftálico es superior al 95% en moles, reaccionando más del 98% del p-xileno.

Sin embargo, se pierden pequeñas cantidades de p-xileno y ácido acético debido a la oxidación completa a óxidos de carbono, y en el efluente del reactor están presentes impurezas como los intermedios de oxidación.

El excelente rendimiento y la baja pérdida de disolvente en un solo paso del reactor explican la selección universal de esta tecnología para nuevas plantas.

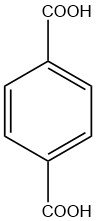

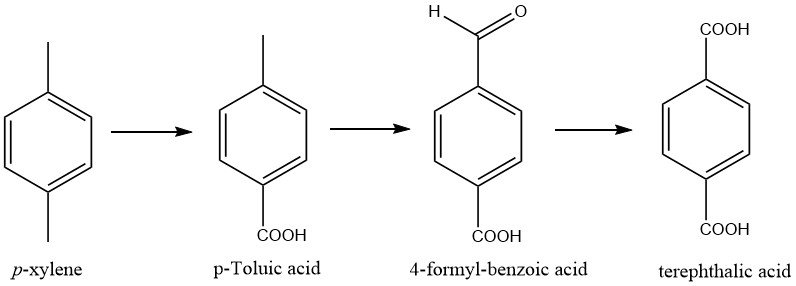

La oxidación de los grupos metilo en el p-xileno se produce en pasos, con dos intermedios, ácido p-toluico y ácido 4-formilbenzoico, formados durante el proceso.

a) Reactor de oxidación; b) Buque de compensación; c) Filtro; d) Secadora; e) Resto de alambique; f ) Columna de deshidratación

1.2. Oxidación multietapa

Numerosas empresas en Japón han ideado métodos para disminuir la concentración de ácido 4-formilbenzoico a 200 – 300 ppm mediante la implementación de procedimientos de oxidación más rigurosos.

Dichos métodos han hecho posible omitir una etapa de purificación separada ya que la concentración de ácido 4-formilbenzoico es suficientemente baja para que el ácido tereftálico se use como materia prima para algunos productos de poliéster que no necesitan una alta pureza de la materia prima.

Esta categoría de ácido tereftálico se conoce comúnmente como ácido tereftálico de pureza media, que constituye aproximadamente el 11 % del ácido tereftálico total producido.

La mayoría de estos procedimientos emplean el sistema catalizador descubierto por Scientific Design.

Mitsubishi Kasei y sus licenciatarios producen la mayor parte del ácido tereftálico de pureza media. A este producto lo denominaron Q-PTA y generalmente presenta una concentración de ácido 4-formilbenzoico de aproximadamente 290 ppm.

Mitsubishi también ha introducido un proceso de oxidación más intensivo que reduce aún más el nivel de ácido 4-formilbenzoico. Este producto se llama S-QTA.

Para oxidar p-xileno en ácido acético con un catalizador de cobalto-manganeso-bromo, el método seguido es similar al de la oxidación de Amoco.

La suspensión se calienta a 235 – 290 °C y se oxida aún más en otro reactor. Se puede introducir más catalizador junto con un aumento de temperatura.

El calentamiento da como resultado una mayor solubilidad del ácido tereftálico, lo que conduce a la liberación de ácido 4-formilbenzoico e impurezas coloreadas a medida que los cristales se disuelven.

Aunque el ácido tereftálico no es completamente soluble a temperaturas más altas, los cristales pueden sufrir digestión. La digestión es un proceso de equilibrio dinámico en el que los cristales continúan disolviéndose y reformándose, aumentando así la liberación de ácido 4-formilbenzoico en la solución donde se puede completar la oxidación.

Si bien se ha eliminado el requisito de un proceso de purificación separado, es necesario un reactor adicional para el proceso de oxidación.

Además, a temperaturas más altas, el ácido acético tiende a oxidarse en mayor medida formando óxidos de carbono y agua. El proceso Mitsubishi implica la separación sólido-líquido y el secado para obtener el producto en polvo.

El ácido acético debe deshidratarse y reciclarse para su uso en el proceso.

2. Usos del ácido tereftálico

Los poliésteres saturados se producen principalmente utilizando ácido tereftálico y tereftalato de dimetilo. El poli(tereftalato de etileno), un copolímero alterno de ácido tereftálico y 1,2-etanodiol, es el tipo predominante y representa más del 90% de la demanda con un consumo global de más de 12 millones de toneladas.

El uso principal de los poliésteres es en fibras textiles e industriales, que representan el 75% del mercado. El poliéster es actualmente la fibra sintética de mayor volumen que se utiliza.

El segmento de más rápido crecimiento del mercado del poliéster es el de envases para alimentos y bebidas, que representa el 13% de la demanda. Las películas para audio, vídeo y fotografía representan el 7% del mercado.

El poli(tereftalato de butileno) es una resina de moldeo de alto rendimiento que se elabora haciendo reaccionar ácido tereftálico con 1,4-butanodiol. Se utiliza en revestimientos industriales especiales, revestimientos sin disolventes, barnices aislantes eléctricos, fibras de aramida y adhesivos.

Una pequeña cantidad de tereftalato de bis(2-etilhexilo) se produce como plastificante, mientras que algo de tereftalato de dimetilo se hidrogena en anillo para producir el análogo del ciclohexano, el ácido 1,4-ciclohexanodicarboxílico, para poliésteres y recubrimientos especiales.

Referencia

- Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a26_193.pub2