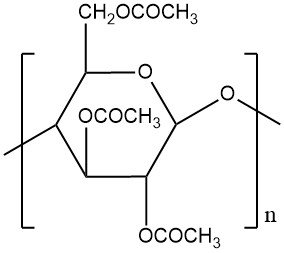

Celluloseacetatfasern

Celluloseacetatfasern sind eine Art synthetische Faser, die aus Cellulose gewonnen wird. Sie gehören zu den frühesten synthetischen Fasern, die jemals entwickelt wurden, und wurden einst in verschiedenen Anwendungen häufig verwendet.

Sie werden hergestellt, indem Zellulose mit Essigsäure und Essigsäureanhydrid behandelt wird, um Zelluloseacetat zu erzeugen, das dann in einem Lösungsmittel gelöst und durch ein Trockenspinnverfahren zu Fasern gesponnen wird.

Inhaltsverzeichnis

1. Eigenschaften von Celluloseacetatfasern

Die Viskosität und Filtrierbarkeit der Spinnlösung (Spinnlösung) sind für die Herstellung von Celluloseacetatfasern wichtig. Die Viskosität der Lösung korreliert mit dem Polymerisationsgrad und beeinflusst die Faserfestigkeit, die Dehnung und die Acetatgruppenverteilung entlang der Cellulosekette.

Kleine Spinndüsenlöcher erfordern eine gute Filterung unlöslicher Partikel, hauptsächlich unvollständig acetylierter Zellulosefasern oder -gele, die die Spinndüsen verstopfen können.

Sekundär- und Triacetatfasern haben ähnliche physikalische Eigenschaften (Tabelle 1), wobei die Dichten geringer sind als die von Viskosefasern und mit denen von Wolle vergleichbar sind. Textilgarne erfordern Fasern mit minimaler Farbe.

| Eigenschaft | Sekundäracetat | Triacetat |

|---|---|---|

| Festigkeit (cN/dtex) | 1,0 – 1,5 | 1,0 – 1,5 |

| Streckung (%) | 25 – 30 | 25 – 30 |

| Dichte (g/cm³) | 1,33 | 1,30 |

| Feuchtigkeitsaufnahme (%) (65 % relative Luftfeuchtigkeit, 20 °C) |

6 – 6,5 | 4 – 4,5 |

| Wasserrückhaltevermögen (%) | 25 – 28 | 16 – 17 |

| Schmelzpunkt (°C) | 225 – 250 | Zersetzung bei 310 – 315 |

| DP | 300 | 300 |

Chemische Reaktionen ähneln denen organischer Ester. Starke Säuren und Laugen hydrolysieren Celluloseacetat, das gegenüber starken Oxidationsmitteln empfindlich ist; Hypochlorit- und Peroxidlösungen haben jedoch keine Auswirkungen.

Farbunterschiede entstehen durch unterschiedliche Quelleigenschaften. Celluloseacetatfasern erfordern wasserdisperse Farbstoffe bei Siedetemperaturen, typischerweise mit Trägerunterstützung. Träger erleichtern das Quellen der Fasern und verbessern die Farbstoffaufnahme.

Dieser integrierte Prozess gewährleistet die Farbechtheit. Triacetatfasern weisen aufgrund ihrer verbesserten Dimensionsstabilität und Knitterfestigkeit hervorragende Wasch- und Trageeigenschaften auf.

2. Rohstoffe

Holzzellstoff ist die primäre Cellulosequelle für die Acetatfaserproduktion. Es können Weichholz- (Nadelholz) oder Hartholzarten (Laubholz) verwendet werden, die entweder durch das Sulfit-Aufschlussverfahren mit Heißalkaliextraktion oder durch das vorhydrolysierte Sulfatverfahren (Kraft) mit Kaltlaugeextraktion verarbeitet werden.

Beide Methoden zielen darauf ab, Lignine und Hemizellulose zu entfernen, was zu gereinigten Holzzellstoffen führt, die über 96 % α-Zellulose enthalten. Wirtschaftliche Faktoren haben dazu geführt, dass hochreine Baumwoll-Linters in diesem Bereich überflüssig geworden sind.

Hochwertige Acetatfasern benötigen Zellstoff mit spezifischen Eigenschaften. Gute Quelleigenschaften sind entscheidend, um sicherzustellen, dass die Cellulose während der Verarbeitung gleichmäßig dem Katalysator und dem Acetylierungsmittel ausgesetzt wird. Darüber hinaus sollte der Zellstoff zur einfachen Filtration eine spinnbare Lösung ohne Fasern und Gele ergeben.

3. Herstellung von Celluloseacetatfasern

Die Herstellung folgt den im Artikel über Celluloseacetat dargelegten allgemeinen Grundsätzen, mit wesentlichen Unterschieden. Schwefelsäure katalysiert zunächst die Bildung von Cellulosesulfatester, der später bei der Acetylierung durch Acetylgruppen ersetzt wird.

Durch Hydrolyse werden die verbleibenden Sulfatgruppen weiter reduziert. Allerdings muss etwaiges restliches Sulfat mit Stabilisatoren wie Magnesiumsalzen neutralisiert werden, um einen hitze- und feuchtigkeitsbedingten Abbau durch Freisetzung von Schwefelsäure zu verhindern.

Sekundäres Acetat verwendet Aceton als Lösungsmittel, während Triacetat 90 % Dichlormethan und 10 % Methanol/Essigsäure verwendet (Nassspinnen). Die Viskosität der Spinnlösung mit 20–30 % Celluloseacetat liegt zwischen 300 und 500 Pa·s bei 45–55 °C. Filtration und Entlüftung sind wichtige Schritte vor dem Spinnen.

Trockenspinnen dominiert, bei Triacetat kommt gelegentlich auch Nassspinnen zum Einsatz. Spinndüsen besitzen 20–100 Löcher für Filament und bis zu 1000 für Werg. Die Lösungsmittelverdampfung erfolgt in einer 4–6 m langen Spinnkolonne bei 80–100 °C unter Verwendung eines Gegenstromluftstroms.

Die Fasern werden gestreckt, um die Festigkeit im plastischen Zustand zu erhöhen. Aufgrund der begrenzten Hitzestabilität ist das Schmelzspinnen nicht kommerziell realisierbar.

Aufgrund der sehr gleichmäßigen Verteilung der Acetylgruppen weisen Triacetatfasern eine Kern-Mantel-Struktur auf. Die Thermofixierung (Kristallisation) bei 180–200 °C verbessert die Wasch- und Trageeigenschaften.

Dieser Vorgang erfordert mehrere Minuten bei 180 °C oder einige Sekunden bei 220 °C, um die Wasserretention (10 %) und Absorption (2,5 %) zu optimieren. Kürzere Zeiträume sind wirkungslos, längere Zeiträume verschlechtern die mechanischen Eigenschaften des Textils.

4. Verwendung von Celluloseacetatfasern

Die Kombination von Celluloseacetat- oder Triacetatfasern mit Nylon oder Polyester bietet eine synergistische Mischung von Eigenschaften, die sich ideal für verschiedene Futteranwendungen eignet. Dadurch werden die schwächeren physikalischen Eigenschaften von Acetatfasern ausgeglichen, während ihre wünschenswerten Eigenschaften wie hohe Feuchtigkeitsaufnahme und seidenartige Weichheit erhalten bleiben.

Aufgrund ihrer einzigartigen Mischung aus hydrophoben und hydrophilen Eigenschaften werden semipermeable Membranen aus Celluloseacetatfasern zur Wasserentsalzung durch Umkehrosmose verwendet.

Celluloseacetat-Hohlfasern finden auch in Gastrennungs- und Hämodialyseanwendungen Verwendung.

Die ungiftige Natur von Celluloseacetat, die biologische Abbaubarkeit und die Abhängigkeit von erneuerbaren natürlichen Polymeren (Cellulose) eröffnen die Möglichkeit für vielversprechende zukünftige Anwendungen in verschiedenen Bereichen.

Referenz

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2