Nitrocellulosa: proprietà, produzione e usi

Il nitrato di cellulosa, noto anche come nitrocellulosa, flash paper, fulmicotone o celluloide, è un prodotto chimico derivato dal polimero naturale cellulosa. È una sostanza bianca, inodore e insapore. Le sue caratteristiche dipendono dal grado di sostituzione.

Sommario

1. Proprietà fisiche del nitrato di cellulosa

La densità della nitrocellulosa dipende fortemente dal grado di nitrazione; aumenta con l’aumentare del grado di sostituzione. I tipi di cotone in nitrato di cellulosa inumidito disponibili in commercio presentano densità apparenti comprese tra 0,25 e 0,60 kg/L, che scendono a 0,15 e 0,40 kg/L (massa secca).

I chip di nitrato di cellulosa contenenti almeno il 18% di dibutilftalato raggiungono una densità di 1,45 g/cm³, con una densità apparente di 0,3 e 0,65 kg/L.

La finezza ha un impatto significativo sulla superficie specifica. L’apparato Rossin fornisce misurazioni accurate, rivelando valori compresi tra 1850 e 4700 cm²/g. L’area della superficie interna, determinata tramite il metodo BET, mostra dipendenza dalla massa molare. Tuttavia, l’abbassamento della temperatura di degasaggio dovuto all’infiammabilità del nitrato di cellulosa aumenta l’incertezza sul completo desorbimento.

Proprietà termodinamiche: la Tabella 1 riassume i valori più importanti.

| Proprietà | Valore |

|---|---|

| Calore di combustione | 12 kJ/g |

| Calore di fusione | 15 J/g |

| Capacità termica specifica | 1,5 J/(g·K) |

| Conduttività termica | 0,2 W/(m·K) |

| Transizione vetrosa temperatura | 50-60 °C |

| Temperatura di decomposizione | 180 °C |

Proprietà elettriche: misurate su celluloide (30% in peso di canfora in nitrato di cellulosa), sono elencate di seguito:

Costante dielettrica:

- a 50-60 Hz: 7,0-7,5

- a 106 Hz: 6,0-6,5

Fattore di dissipazione (tan δ):

- a 50–60 Hz: 0,09–0,12

- a 106 Hz: 0,06-0,09

Resistenza specifica: 1011–1012 Ω⋅cm

La curva sforzo-deformazione rivela la dipendenza dell’allungamento e della resistenza alla trazione dalle dimensioni molecolari (espresse come viscosità). Una massa molecolare più elevata si traduce in pellicole più elastiche con maggiore resistenza alla trazione.

Proprietà ottiche: la struttura cristallina rende le pellicole di nitrato di cellulosa otticamente anisotropiche. I colori nella luce polarizzata cambiano con il contenuto di azoto:

- 11,4% N: debolmente rosso

- 11,5-11,8% N: giallo

- 12,0-12,6% N: dal blu al verde

L’indice di rifrazione è 1,51, con picco di trasmissione della luce a 313 nm.

Stabilità alla luce: la luce solare, in particolare la radiazione ultravioletta, scolorisce e rende fragili pellicole di nitrato di cellulosa. Solventi, plastificanti e resine possono influenzare l’entità dell’ingiallimento.

2. Proprietà chimiche della nitrocellulosa

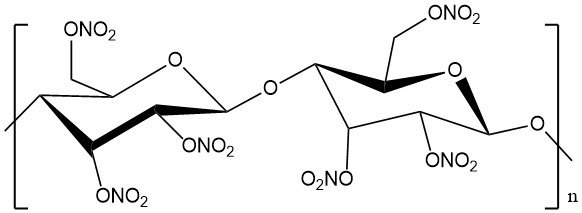

Il nitrato di cellulosa è prodotto dalla nitrazione parziale o completa dei tre gruppi idrossilici della cellulosa e presenta un contenuto di azoto variabile in base al grado di nitrazione.

- Mononitrato di cellulosa: 6,75% N

- Dinitrato di cellulosa: 11,11% N

- Trinitrato di cellulosa: 14,14% N

La nitrocellulosa con 10,8-12,6% di N è adatta per le lacche grazie alla sua solubilità in solventi organici e, con oltre il 12,3% di N, viene utilizzata principalmente negli esplosivi.

Il contenuto di azoto è direttamente correlato al grado di sostituzione, determinando la solubilità in solventi organici.

- Nitrocellulosa solubile in alcol (tipi A): ~10,9-11,3% di N (altamente solubile in alcol, esteri e chetoni)

- Nitrocellulosa moderatamente solubile (tipi AM): ~11,4–11,7% N (solubile in esteri, chetoni, eteri glicolici ed eccellente solubilità con alcoli)

- Nitrato di cellulosa solubile in esteri (tipi E): 11,8–12,2% per cotone laccato, fino al 13,7% per cotone fulmicotone (facilmente solubile in esteri, chetoni ed eteri glicolici).

La viscosità intrinseca riflette la lunghezza molecolare media (grado di polimerizzazione) e può essere matematicamente collegata alla massa molecolare tramite l’equazione di Staudinger-Mark-Houwink.

Dati polimolecolari, tra cui grado di polimerizzazione e distribuzione della massa molecolare, la viscosità del complemento e la solubilità sono importanti per comprendere le proprietà meccaniche e i processi di invecchiamento. La cromatografia a permeazione di gel isola in modo efficiente i polimeri in base alla loro massa molecolare.

Il nitrato di cellulosa è molto compatibile con numerose sostanze presenti nelle lacche nitro, come resine alchidiche, resine maleiche, resine chetoniche, resine ureiche, poliacrilati e vari ammorbidenti.

Acidi forti, basi e ammine organiche possono rapidamente degradare o decomporre il nitrato di cellulosa, portando potenzialmente alla deflagrazione. I legami estere contribuiscono alla sua instabilità intrinseca, che è influenzata dalla temperatura, dalla forma del campione e dalla presenza o assenza di prodotti di decomposizione.

Gli esteri misti di acido solforico, introdotti durante la produzione, conferiscono ulteriore instabilità, richiedendo una fase di stabilizzazione con acqua debolmente acida.

A temperature superiori a 100 °C, il nitrato di cellulosa subisce una decomposizione termica tramite una serie di reazioni di ossidazione esotermica avviate dai radicali NO2, che potenzialmente portano a una deflagrazione spontanea.

Stabilizzanti come la difenilammina o gli acidi deboli possono legare gli ossidi nitrici intermedi e impedire questa reazione a catena autocatalitica. La temperatura di deflagrazione, influenzata dai livelli di stabilizzazione e plastificazione, funge da misura chiave della stabilità termica.

Il test di Bergmann-Junk e il test di conservazione a caldo forniscono metodi aggiuntivi per valutare la stabilità del nitrato di cellulosa.

3. Materie prime di nitrocellulosa

Le materie prime utilizzate nella produzione di nitrato di cellulosa sono cellulosa e agenti nitranti.

3.1. Cellulosa

Prima della prima guerra mondiale, solo i linter di cotone ad alta purezza (fiocchi sbiancati o crespo) venivano utilizzati per la nitrazione a causa della loro resa e chiarezza superiori.

La scarsità di linter ha portato alla sperimentazione con altre fonti come la cellulosa del legno, anche non sbiancata, e le fibre di piante annuali. Tuttavia, queste hanno prodotto lacche di qualità inferiore con opacità e scarse proprietà meccaniche a causa dell’elevato contenuto di pentosano.

Tuttavia, i progressi nella purificazione della polpa di legno di grado chimico con trattamenti alcalini caldi o freddi (valori R18 > 92%) ne hanno consentito l’uso per la nitrazione simile ai linter. Le polpe solfato preidrolizzate altamente raffinate (R18 > 96%) sono particolarmente adatte e consentono il controllo della viscosità attraverso la scelta iniziale della cellulosa.

Il basso contenuto di ceneri e calcio nella cellulosa è importante per prevenire la precipitazione del solfato di calcio durante la nitrazione industriale.

Gli studi dimostrano che le proprietà morfologiche e chimiche della cellulosa, insieme alla presenza di emicellulosa e lignina, influenzano la capacità di nitrazione e le proprietà del prodotto finale. I linters presentano una capacità di ritenzione acida superiore (110-130%) rispetto alla polpa di legno (fino al 300%), influenzando la ritenzione della massa di fibre durante la lavorazione.

Una macchina specializzata misura la compressione e il rilassamento del cumulo di fibre per determinare se una materia prima è adatta alla nitrazione.

Circa il 3,4% (150.000 tonnellate) della produzione globale di polpa di grado chimico viene utilizzata per la produzione di nitrato di cellulosa.

3.2. Agenti nitranti

Il sistema acido nitrico/solforico/acqua di Schöenbein rimane l’agente nitrante industriale preferito. Il massimo grado di sostituzione raggiungibile (DS 2.7, 13,4% N) richiede acido nitrico anidro e un rapporto molare di 1:2 tra HNO3 e H2SO4 monoidrato.

La miscela nitrante ottimale contiene il 21,36% di HNO3, il 66,44% di H2SO4 e il 12,20% di H2O.

Il contenuto di acqua influisce in modo significativo sulla nitrazione raggiungibile, con un calo della resa superiore al 12%. I livelli di esterificazione desiderati vengono regolati variando la miscela di acido nitrante (Tabella 2), con processi industriali che mantengono l’HNO3 al 25-26%.

| Tipo di nitrocellulosa | % HNO3 | % H2SO4 | % H2O | Contenuto di N, % | DS |

|---|---|---|---|---|---|

| Cotone laccato A | 25 | 55,7 | 19,3 | 10,75 | 1,90 |

| Celluloide cotone | 25 | 55,8 | 19,2 | 10,90 | 1,95 |

| Cotone laccato AM | 25 | 56,6 | 18,4 | 11,30 | 2,05 |

| Cotone dinamite | 25 | 59,0 | 16,0 | 12,10 | 2,30 |

| Cotone laccato E | 25 | 59,5 | 15,5 | 12,30 | 2,35 |

| Cotone in polvere | 25 | 59,8 | 15,2 | 12,60 | 2,45 |

| Cotone canna di fucile | 25 | 66,5 | 8,5 | 13.40 | 2.70 |

Il sistema ternario HNO3/H2SO4/H2O è stato ampiamente studiato, con il diagramma di fase che rivela tre zone distinte:

- Zona di nitrazione tecnica: adatta per la nitrazione (acido nitrico 10-100%, acido solforico 0-80%, acqua 0-20%).

- Zona di soluzione: nessuna nitrazione significativa; si verifica la degradazione della cellulosa (0-10% di acido nitrico, 60-100% di acido solforico, 0-40% di acqua).

- Zona di rigonfiamento: un maggiore contenuto di acqua porta a una riduzione della nitrazione (il contenuto di acido nitrico varia, acido solforico 60-100%, acqua aumenta).

Un processo meno comune utilizza nitrato di magnesio al posto dell’acido solforico come agente disidratante, offrendo potenziale per una lavorazione continua e una riduzione degli sprechi.

4. Produzione di nitrato di cellulosa

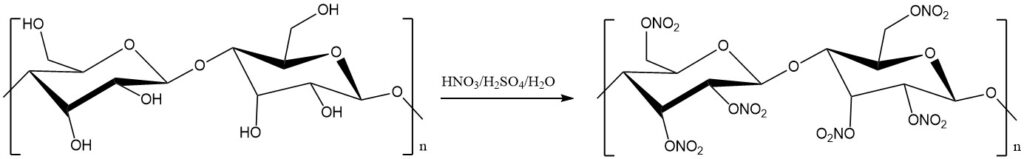

Il nitrato di cellulosa viene prodotto trattando la cellulosa, solitamente linter di cotone, con una miscela di acido nitrico e solforico concentrati. Il grado di nitrazione viene controllato regolando la temperatura, le concentrazioni di acido e il tempo di reazione.

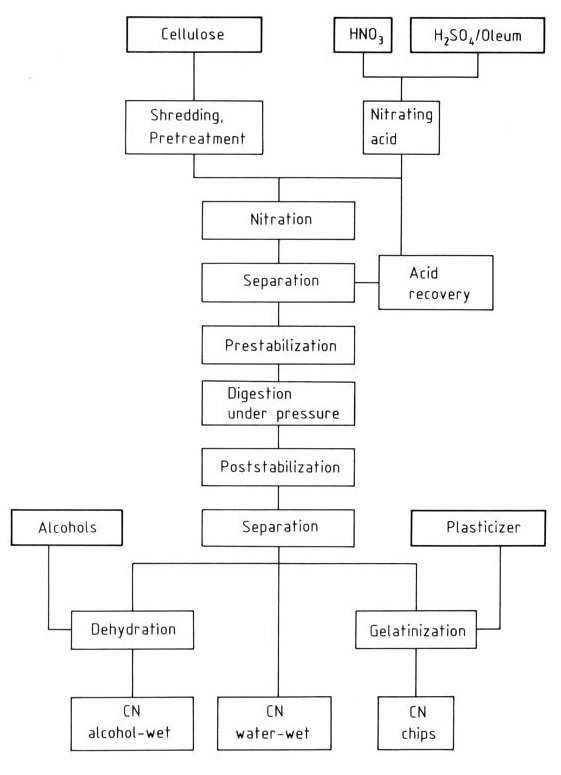

Il diagramma di flusso (Figura 1) mostra la produzione industriale di nitrocellulosa mediante il processo di acido misto. La viscosità del prodotto finale è determinata dalla scelta della cellulosa iniziale e il grado di nitrazione è determinato dalla composizione dell’acido di miscelazione. La viscosità finale viene regolata durante la fase di ebollizione a pressione.

4.1. Preparazione della cellulosa

La lavorazione della cellulosa svolge un ruolo importante nel raggiungimento di una nitrazione rapida e uniforme. Tradizionalmente, i linter di cotone con basso contenuto di umidità (<7%) venivano disintegrati meccanicamente per ottenere una massa di fibre omogenea. Tuttavia, questo processo era laborioso e limitato in scala.

I fogli di polpa pressata offrivano un’alternativa ma richiedevano la triturazione in piccoli pezzi per facilitare una nitrazione efficiente. La cellulosa di abete o faggio pretrattata con il 20% di idrossido di sodio (mercerizzazione) è stata storicamente utilizzata per questo scopo, spesso sotto forma di carta crespa leggera (25 g/m³).

Nel tentativo di evitare la costosa conversione dei fogli di carta, sono stati fatti dei tentativi per disintegrare direttamente le paste in fibre sciolte, simili a linter. Un contenuto di umidità del 50% si è dimostrato ottimale per la nitrazione e il successivo lavaggio acido, ma ha richiesto l’essiccazione prima della nitrazione, aggiungendo un altro passaggio di lavorazione.

Il trituratore Stern ha rappresentato un significativo progresso strappando i fogli di polpa anziché tagliarli, riducendo al minimo la compressione delle fibre e migliorando l’uniformità della nitrazione.

La cellulosa moderna per la nitrazione è utilizzata principalmente sotto forma di lanugine, brandelli o trucioli. La densità di imballaggio e il comportamento di compressione di queste forme hanno un impatto significativo sulla cinetica di rigonfiamento e nitrazione, nonché sulla capacità di ritenzione acida. L’ottimizzazione di questi fattori è fondamentale per processi di nitrazione efficienti e controllati.

4.2 Nitrazione della cellulosa

Il processo industriale dominante per la nitrazione della cellulosa è ancora un sistema batch sviluppato nel 1922 da DuPont. L’attrezzatura è realizzata in acciaio inossidabile. L’acido nitrante preriscaldato viene aggiunto al reattore di agitazione contenente cellulosa.

Un grande eccesso di acido (da 1:20 a 1:50) garantisce agitabilità e rimozione del calore. La temperatura di nitrazione varia da 10 °C (dinamite) a 36 °C (celluloide).

Dopo 5 minuti, la reazione è completa e la miscela rimane nel reattore per 30 minuti a causa della sensibilità alla temperatura. La degradazione idrolitica con significative perdite di resa inizia sopra i 40 °C.

Le rese teoriche per i tipi comuni di nitrocellulosa (DS 1,8–2,7, contenuto di N 10,4–13,4%) raggiungono il 150–176% in base alla cellulosa, ma le rese pratiche sono inferiori del 15% a causa del tipo e della purezza della cellulosa, della temperatura e della durata.

Le perdite derivano dalla completa decomposizione della cellulosa in acido ossalico mediante ossidazione di oligosaccaridi e monosaccaridi con acido nitrico. Anche le perdite meccaniche durante la successiva separazione (in particolare fibre corte di legno duro) contribuiscono.

La miscela di reazione viene centrifugata ad alta velocità per separare e riciclare l’acido in eccesso. Mantenere l’umidità impedisce l’accensione o la deflagrazione.

La ritenzione di acido da parte del prodotto è importante per motivi economici. I linters (ritenzione del 100-130%) superano significativamente le cellulose di legno (rapporto nitrato di cellulosa-acido fino a 3 volte superiore), a seconda del tipo di legno o cellulosa e della lavorazione.

Il prodotto acido-umido viene immediatamente diluito in acqua in eccesso (consistenza dell’1%) per sostituire rapidamente l’acido aderente e prevenire la saponificazione del nitrato di cellulosa.

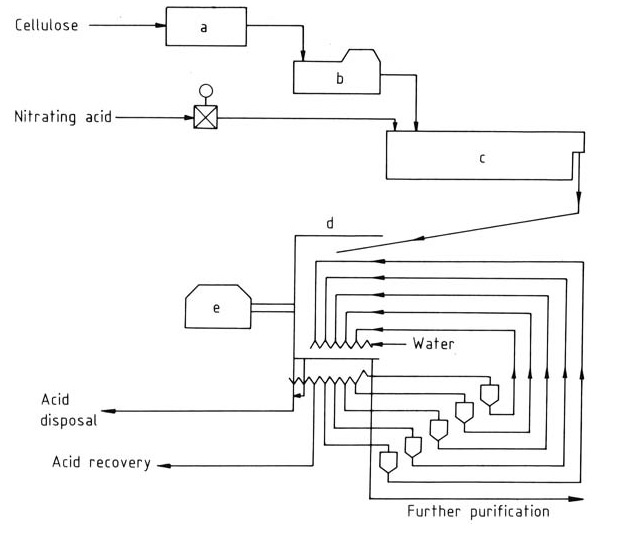

Sviluppati negli anni ’60, i processi di nitrazione continua offrono vantaggi economici, qualità uniforme del prodotto e maggiore sicurezza. Il sistema impiega due o più serbatoi o tubi a corsa dritta collegati a cascata dotati di trasportatori (miscelatori a coclea o a turbolenza) per far avanzare la miscela di reazione.

La cellulosa preparata si mescola continuamente con l’acido nitrante aggiunto in questo sistema a cascata. È importante che la cellulosa venga aggiunta rapidamente e immediatamente ricoperta di acido. Il tempo di residenza è di 30-55 minuti, ma un reattore a pressione a circuito più recente richiede solo 6-12 minuti.

Il reagente entra quindi in una centrifuga continua per la separazione simultanea dell’eccesso di acido e la diluizione dell’acqua. Il breve tempo di residenza (solo pochi secondi) riduce al minimo i rischi di deflagrazione e saponificazione.

La Figura 2 illustra lo schema del processo continuo Hercules.

a) Precondizionamento; b) Bilancia automatica; c) Reattore; d) Zona di lavaggio; e) Centrifuga

La cellulosa precondizionata entra nel reattore continuo tramite bilance automatiche, quindi il prodotto di reazione viene centrifugato e lavato controcorrente in zone d’acqua. Il prodotto quasi privo di acido esce dalla centrifuga, mentre l’acido lavato può essere riciclato con una perdita minima.

4.3. Stabilizzazione e regolazione della viscosità della nitrocellulosa

Dopo il prelavaggio, il lavaggio ripetuto e l’ebollizione con acqua contenente lo 0,5-1% di residuo acido purificano ulteriormente il nitrato di cellulosa. Questo metodo batch richiede molto spazio, acqua ed energia, con tempi di ebollizione che variano tra 6 ore per la celluloide e 40 ore per il cotone fulmicotone. Sono stati sviluppati anche processi continui automatizzati.

La prestabilizzazione rimuove la maggior parte dell’acido solforico rimanente, che catalizza la decomposizione del nitrato di cellulosa. L’acido si lega tramite adsorbimento ed esterificazione. Il nitrato di cellulosa debolmente nitrato trattiene l’1-3% di solfato totale, con il 70-85% come semiesteri acidi.

Il nitrato di cellulosa altamente nitrato ha solo lo 0,2-0,5% di solfato, di cui il 15-40% può essere esteri. I semiesteri sono facilmente saponificati e lavati via dall’acqua bollente. L’esistenza di solfato “resistente” come estere neutro o acido adsorbito rimane poco chiara.

L’ebollizione a pressione (digestione) al 6-8% di consistenza e 130-150 °C regola la viscosità finale del nitrato di cellulosa attraverso la degradazione controllata del polimero. La traccia rimanente di acido solforico promuove l’idrolisi a questa temperatura e pressione. Ad esempio, un trattamento di 3 ore a 132 °C può ridurre la viscosità a 1/10 del suo valore iniziale.

Questo processo ha facilitato lo sviluppo di rivestimenti ad alto contenuto di solidi e lacche nitro protettive. La stabilizzazione del cotone fulmicotone trae vantaggio dall’ebollizione a pressione, mentre le lane dinamite solitamente la bypassano.

La degradazione a catena genera ulteriori perdite di prodotto come frammenti solubili e acido ossalico. I gas nitrosi (NOx) derivanti dalla riduzione dell’acido nitrico vengono rimossi continuamente per impedire la decomposizione del nitrato di cellulosa.

L’ebollizione a pressione può essere eseguita in batch in autoclavi o in continuo in reattori tubolari (ad esempio, lunghi 1500 m, con diametro di 100 mm) utilizzando vapore diretto. Esiste un processo one-pot che combina prestabilizzazione, ebollizione a pressione e poststabilizzazione in un’unica operazione.

Ulteriori lavaggi e bolliture eliminano quasi completamente l’acido solforico rimanente. Il nitrato di cellulosa di celluloide e lacca viene rifinito in forma scagliosa o fibrosa, mentre il cotone fulmicotone richiede la macinazione. Ciò avviene nei motori Hollander a una consistenza del 12-15% o in continuo nei raffinatori a cono, concentrando gradualmente il materiale dal 3% al 10% in tutte le fasi.

Gli idrocicloni durante il lavaggio finale facilitano la cernita. La macinazione favorisce la diffusione, rimuovendo gli ultimi residui di acido capillare-fibra contro il flusso dell’acqua. Le basi deboli (carbonato di sodio o gesso) mantengono un pH di 7; è possibile aggiungere stabilizzanti (acidi organici).

5. Utilizzi del nitrato di cellulosa

Il nitrato di cellulosa viene utilizzato nella produzione di esplosivi, lacche, dispersioni e celluloide.

1. Esplosivi

In base all’uso, gli esplosivi possono essere agenti esplosivi, propellenti, detonatori, accenditori o pirotecnici.

I nitrati di cellulosa sono utilizzati nei propellenti e nella polvere da sparo e sono classificati come:

- Monobasico: a base pura di nitrato di cellulosa.

- Dibasico: contiene vettori energetici aggiuntivi come nitroglicerina o dinitrato di diglicole.

- Tribasico: include un terzo componente come la nitroguanidina, che offre un calore di combustione inferiore e una maggiore durata della canna della pistola.

Tipi specifici di nitrato di cellulosa vengono utilizzati in base al contenuto di azoto:

- CP I (cotone di fulmicotone): contiene 13,3-13,5% N, cellulosa altamente nitrata utilizzata per i propellenti.

- CP II (Collodio): contiene il 12,0-12,7% di N ed è utilizzata principalmente per la polvere senza fumo.

- PE (Powder Standard): contiene l’11,5-12,0% di N, è meno nitrata ed è utilizzata per armi più piccole.

Le ammine aromatiche come la difenilammina sono utilizzate come stabilizzanti nella polvere da sparo legando i gas nitrosi generati durante la decomposizione. Le miscele di CP I e CP II offrono il contenuto energetico desiderato e possono anche essere utilizzate.

I granuli di nitrato di cellulosa utilizzati nella polvere da sparo sono rivestiti di grafite per prevenire le cariche elettrostatiche. Le sue principali applicazioni sono nelle munizioni per armi leggere, nelle pistole di grosso calibro e nei carri armati.

2. Lacche

Le capacità di formazione di film del nitrato di cellulosa, ottenute tramite essiccazione fisica, sono alla base delle sue diverse applicazioni di lacca. È compatibile con una vasta gamma di resine, ammorbidenti, pigmenti e additivi, consentendo la creazione di lacche con proprietà specifiche.

Le miscele di solventi svolgono un ruolo importante nella formazione del film, influenzando il tempo di essiccazione e altre caratteristiche della lacca. Le lacche al nitrato di cellulosa sono utilizzate industrialmente nei settori del legno, del metallo, della carta, della pellicola (inclusa la sigillatura a caldo) e della pelle, nonché in altre applicazioni come adesivi, stucchi e inchiostri da stampa.

Tecniche di applicazione come spruzzatura, fusione, laminazione, rivestimento con spatola e immersione offrono flessibilità in base al substrato e al risultato desiderato. L’abbinamento della viscosità e della solubilità del tipo di nitrato di cellulosa scelto all’applicazione specifica garantisce prestazioni ottimali.

Infine, dispersioni acquose ecocompatibili con solventi organici ridotti sono disponibili per determinate applicazioni, affrontando le problematiche di sostenibilità.

3. Dispersioni

Le lacche tradizionali realizzate con nitrato di cellulosa contengono molti solventi organici (60-90%). Questi solventi vengono rilasciati nell’aria quando la lacca si asciuga, contribuendo all’inquinamento atmosferico e a potenziali rischi per la salute. Sono anche costosi e possono presentare difficoltà di smaltimento.

Le dispersioni acquose di nitrato di cellulosa sostituiscono i solventi organici con acqua. Sebbene offrano vantaggi, queste dispersioni presentano alcune sfide:

- Il nitrato di cellulosa di per sé non si dissolve in acqua, richiedendo l’aggiunta di speciali sostanze chimiche chiamate coalescenti per aiutarlo a formare una pellicola quando applicato.

- Attualmente, le dispersioni acquose non sono così ampiamente utilizzate o versatili come le lacche tradizionali a base di solventi. Sono più adatti per materiali specifici come pelle, legno, lamina e metallo.

Esempi di dispersioni acquose disponibili in commercio sono Isoderm (Bayer AG), Coreal (BASF) e tipi speciali di Waloran N (Wolff Walsrode AG).

4. Celluloide

Un uso speciale del nitrato di cellulosa è nella produzione di celluloide, che viene prodotta mescolando nitrato di cellulosa (10,5-11,0% N) con ammorbidenti come canfora e solventi in un impastatore.

La celluloide è stata ampiamente sostituita da materiali sintetici, ma è ancora utilizzata per pettini, ornamenti per capelli, articoli da toeletta, forniture per ufficio, palline da ping-pong e applicazioni specifiche.

6. Tossicologia del nitrato di cellulosa

La produzione di nitrato di cellulosa comporta l’uso di sostanze chimiche pericolose che richiedono misure di sicurezza e normative specifiche.

Precursori chimici

- Acido solforico: l’acido concentrato (5-15% e oltre) rientra rispettivamente nei numeri CE 016-020-01-5 e 016-020-00-8 ed è soggetto all’Arbeitsstoffverordnung (regolamento sulle sostanze di lavoro) che richiede un’etichettatura adeguata.

- Acido nitrico: simili all’acido solforico, gli acidi nitranti concentrati e misti sono classificati nei numeri CE 016-020-01-5 e 016-020-00-8. 007-004-01-9 e 007-004-00-1, che richiedono l’etichettatura e il rispetto dell’Arbeitsstoffverordnung.

Inoltre, le loro proprietà ossidanti richiedono cautela quando si maneggiano materiali organici. I valori MAK (massima concentrazione sul posto di lavoro) sono fissati a 10 mL/m³ (ppm) per i vapori di acido nitrico e 5 mL/m³ (ppm) per gli ossidi di azoto, il che richiede controlli regolari dei dipendenti per potenziali malattie ostruttive delle vie respiratorie.

Nitrato di cellulosa

Contrariamente ai suoi precursori, il nitrato di cellulosa in sé non è intrinsecamente tossico o pericoloso per la salute. Tuttavia, potenziali rischi per la salute derivano da:

- Agenti smorzanti: l’inalazione di agenti smorzanti come nitrato di cellulosa e gas nitrosi rilasciati durante la combustione o la combustione senza fiamma può essere dannosa.

- Flegmatizzatori: mentre il nitrato di cellulosa disponibile in commercio per la produzione di lacche (contenuto di azoto < 12,6%) contiene almeno il 18% di ammorbidente gelatinizzante, esistono normative contrastanti.

L’Arbeitsstoffverordnung lo classifica come una sostanza pericolosa che richiede un imballaggio e un’etichettatura specifici, riecheggiando normative CEE simili (1982). Tuttavia, gli agenti smorzanti come etanolo e 2-propanolo non sono soggetti a queste normative e il butanolo rientra solo nella categoria II d senza problemi di salute quando presente in miscele smorzate a una concentrazione massima del 35%.

Riferimento

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2