Acrylzuur: eigenschappen, reacties, productie en toepassingen

Wat is acrylzuur?

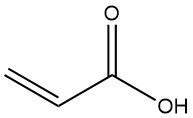

Acrylzuur, ook bekend als 2-propeenzuur, is het eenvoudigste onverzadigde carbonzuur met de formule CH2=CHCOOH. Het is een kleurloze vloeistof die ontvlambaar, vluchtig en licht giftig is.

Om polymerisatie te voorkomen, bevatten commerciële preparaten doorgaans hydrochinon of de monomethylether ervan.

In het verleden omvatte de industriële productie van acrylzuur verschillende methoden zoals acrylonitrilhydrolyse en het gemodificeerde Reppe-proces. Belangrijke vooruitgang in katalytische oxidatie, met name in het omzetten van propeen in acrylzuur via acroleïne, hebben deze eerdere technieken echter bijna volledig vervangen.

Inhoudsopgave

1. Fysieke eigenschappen van acrylzuur

Acrylzuur is een transparante en kleurloze vloeistof met een kookpunt van 141,0 °C bij 101,3 kPa en een smeltpunt van 13,5 °C, die kristallijne naalden vormt wanneer het stolt.

Het vertoont een hoge mengbaarheid met water, alcoholen, esters en verschillende andere organische oplosmiddelen, waardoor het gemakkelijk oplosbaar is in deze stoffen.

Andere belangrijke fysieke eigenschappen worden hieronder vermeld:

| Eigenschap | Waarde |

|---|---|

| Molaire massa | 72,06 g/mol |

| Breukindex | 1,421 |

| Dichtheid | 1,05 g/cm³ |

| Viscositeit | 1,15 mPa.s (bij 25°C) |

| Kritische temperatuur | 380 °C |

| Kritische druk | 5,06 Mpa |

| Dissociatieconstante | 5,46 x 10-5 (bij 25°C) |

| pKa | 4,25 |

2. Chemische reacties van acrylzuur

Acrylzuur vertoont kenmerkende reacties die kenmerkend zijn voor zowel onverzadigde verbindingen als alifatische carbonzuren. De hoge reactiviteit kan worden toegeschreven aan de aanwezigheid van twee onverzadigde centra in een geconjugeerde positie.

Het β-koolstofatoom, gepolariseerd door de carbonylgroep, fungeert als een elektrofiel, waardoor verschillende nucleofielen en actieve waterstofverbindingen aan de vinylgroep kunnen worden toegevoegd.

Bovendien neemt de koolstof-koolstof dubbele binding deel aan door radicalen geïnitieerde additiereacties, Diels-Alder-reacties met diënen en polymerisatiereacties.

Wat betreft de carboxylfunctie, ondergaat deze verdringingsreacties die kenmerkend zijn voor alifatische zuren, zoals verestering.

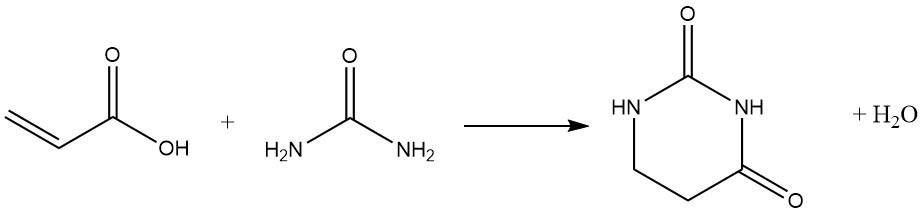

Wanneer de vinyl- en carboxylfuncties gezamenlijk reageren, met name met bifunctionele reagentia, dienen ze vaak als handige paden om polycyclische en heterocyclische stoffen te vormen.

Acrylzuur ondergaat gemakkelijk polymerisatie, die kan worden gekatalyseerd door hitte, licht en peroxiden, maar wordt geremd door stabilisatoren zoals de monomethylether van hydrochinon of hydrochinon zelf.

Opmerkelijk is dat deze fenolische remmers alleen effectief zijn in aanwezigheid van zuurstof. Het polymerisatieproces van acrylzuur is zeer exotherm en kan extreem krachtig zijn.

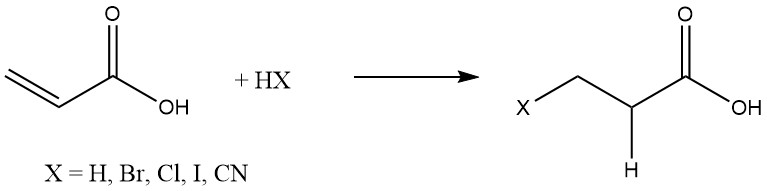

2.1. Additiereacties

Acrylzuur ondergaat gemakkelijk additiereacties met verschillende stoffen, zoals waterstof, waterstofhalogeniden en waterstofcyanide, die gewoonlijk worden toegevoegd aan olefinen:

Michael-addities van organische stoffen vinden plaats in aanwezigheid van basische katalysatoren zoals tertiaire aminen, quaternaire ammoniumzouten en alkali-alkoxiden.

Ammoniak en aminen, die voldoende basisch zijn, kunnen reageren zonder de noodzaak van een katalysator. De additie van een enkel molecuul NH3 kan worden bereikt met behulp van een waterige oplossing van ammoniak en ammoniumcarbonaat.

De additie van aromatische aminen of amiden en tert-alkyl primaire aminen wordt effectiever bevorderd door zuren. Aminen kunnen zowel de vinyl- als de carboxylfunctie aanvallen, maar de resulterende producten van dergelijke reacties ontleden om N-gesubstitueerde amiden te geven.

Onder basische omstandigheden ondergaan alcoholen, fenolen, waterstofsulfide en thiolen ook additiereacties. Waterstofsulfide geeft, wanneer gecombineerd met zwavel- en ammoniumpolysulfide of aminekatalysatoren, polythiodipropionzuren. Ondertussen worden addities van aromatische koolwaterstoffen efficiënter bevorderd door Lewis-zuren.

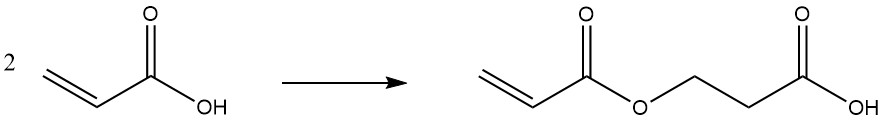

Als er extra zure waterstofatomen beschikbaar zijn in het additieproduct, kan een tweede (en derde) molecuul acrylzuur worden toegevoegd. Dit gebeurt in de reactie van acrylzuur met H2S, NH3, RNH2 en pyrrool.

Heterocyclische stoffen worden vaak gevormd door opeenvolgende reacties van de carboxylfunctie, met name met bifunctionele nucleofielen:

Bij verhoogde temperaturen of gedurende langdurige opslag dimeriseert acrylzuur:

2.2. Reacties van de carboxylgroep

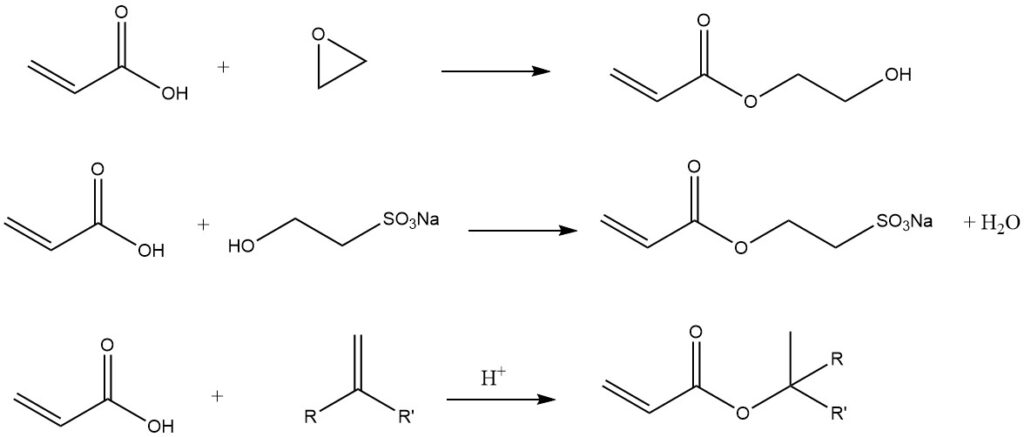

Acrylzuur kan eenvoudig worden omgezet in de overeenkomstige zouten, worden omgezet in acrylzuuranhydride door reactie met azijnzuuranhydride, of worden omgezet in acryloylchloride door reactie met benzoyl- of thionylchloride. De verestering van acrylzuur en de transesterificatie van acrylesters zijn economisch significante reacties.

Enkele andere voorbeelden van carboxylgroepen zijn:

3. Productie van acrylzuur

Commercieel acrylzuur wordt voornamelijk geproduceerd uit propeen, dat ook wordt gebruikt als grondstof voor de productie van acroleïne. In het verleden werden verschillende processen gebruikt voor de productie van acrylzuur en zijn esters, waarvan sommige nog steeds in beperkte mate worden gebruikt.

1. Processen op basis van acetyleen:

Acrylzuur en zijn esters kunnen worden gesynthetiseerd uit acetyleen in aanwezigheid van zuur en nikkelcarbonyl bij atmosferische druk en 40 °C:

4 C2H2 + 4 ROH + 2 HCl + Ni(CO)4 → 4 H2C=CHCOOR + NiCl2 + H2

Deze methode is echter verlaten vanwege de uitdagingen die gepaard gaan met het verwerken van giftig en corrosief nikkelcarbonyl.

2. Hogedruk Reppe-proces:

BASF gebruikte een proces met nikkelbromide-koper(II)bromide-katalysator bij ongeveer 14 MPa en 200 °C om acrylzuur te produceren uit acetyleen, CO en water. Niettemin werd dit proces vervangen door de meer economische directe oxidatie van propeen.

3. Hydrolyse van acrylonitril:

Deze methode, die de hydrolyse van acrylonitril omvat, bleek economisch onaantrekkelijk vanwege de lage opbrengst en grote hoeveelheden NH4HSO4-afval. Sommige bedrijven hebben dit proces verlaten, behalve Asahi Chemical, dat het nog steeds gebruikt.

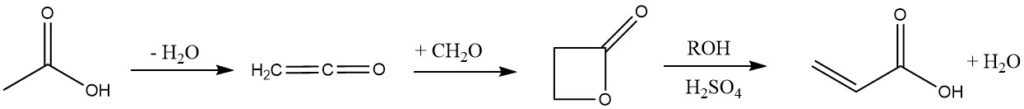

4. Ketene-proces:

In dit proces wordt azijnzuur of aceton gepyrolyseerd tot keteen, maar het is verlaten door bedrijven als Celanese en B. F. Goodrich vanwege de vele stappen en de toxiciteit van β-propiolacton.

5. Thermische depolymerisatie van polypropiolacton:

Novomer heeft gepatenteerde katalysatoren ontwikkeld om polypropiolacton te produceren als een tussenproduct dat thermisch kan worden gedepolymeriseerd tot acrylzuur of acrylaatesters, waarmee de uitdagingen van transport worden aangepakt en de complexiteit van de productie wordt verminderd.

6. Ethyleencyaanhydrineproces:

Ethyleencyaanhydrine wordt gegenereerd door waterstofcyanide toe te voegen aan ethyleenoxide en vervolgens katalytisch te dehydrateren om acrylzuur te produceren met behulp van zwavelzuur. Dit proces werd gebruikt door Union Carbide en Rohm & Haas, maar werd stopgezet vanwege problemen met de verwerking van HCN- en NH4HSO4-afval.

7. Gedeeltelijke oxidatie van allylether:

Een katalytisch systeem op basis van Li-gedopeerd mesoporeuze mangaanoxide kan de aerobe gedeeltelijke oxidatie van diallylether tot allylacrylaat katalyseren onder omgevingsomstandigheden in acetonitril-oplosmiddel.

3.1. Productie van acrylzuur door propeenoxidatie

De productie van acrylzuur uit propeen omvat heterogene katalytische oxidatie in de dampfase, met behulp van lucht en stoom. Het resulterende product wordt doorgaans geabsorbeerd in water, gevolgd door extractie met een geschikt oplosmiddel en vervolgens gedestilleerd om technisch glaciaal acrylzuur te verkrijgen.

Onderzoek naar katalysatoren voor propeenoxidatie tot acrylzuur begon eind jaren 50, met twee methoden voor de heterogeen gekatalyseerde gasfaseoxidatie van propeen: enkelstaps- en tweestapsprocessen.

Bij het enkelstapsproces is de opbrengst beperkt, ongeveer 50-60% op zijn best, en de levensduur van de katalysator is kort vanwege de aanwezigheid van telluriumoxide, dat de neiging heeft te sublimeren.

Het tweestapsproces omvat verschillende reactieomstandigheden en katalysatoren om optimale conversie en selectiviteit in elke stap te bereiken. Eerste-fase katalysatoren worden gebruikt voor acroleïne-selectieve propeenoxidatie, wat meer dan 85% acroleïne en acrylzuur oplevert.

Vroege tweede-fase katalysatoren voor acroleïne oxidatie tot acrylzuur waren voornamelijk gebaseerd op kobalt-molybdeen oxiden, wat opbrengsten van minder dan 70 mol% opleverde. Verder onderzoek toonde echter aan dat verschillende multicomponent metaal-oxide katalysatoren, waaronder molybdeen en vanadium, samen met andere elementen en dragers, de activiteit en opbrengst konden verhogen.

Zuurwinning en zuivering omvatten het koelen van het effluent gas en het wassen ervan met water om een waterige oplossing van acrylzuur te verkrijgen. Deze oplossing wordt vervolgens gezuiverd door extractie met een organisch oplosmiddel, destillatie en toevoeging van remmer om polymerisatie tijdens de destillatie te voorkomen. De zuiverheid van het resulterende acrylzuur overschrijdt gewoonlijk 99,5 gew.%, met een gezuiverde opbrengst van ongeveer 98%.

Verschillende zuiveringsmethoden, zoals oligomerisatie en directe verestering, zijn onderzocht, maar het licht-oplosmiddel extractieproces blijft het meest geschikt voor commerciële fabrieken vanwege de energie-efficiëntie en productkwaliteit. Andere methoden zijn niet op grote schaal commercieel toegepast vanwege hun hoge energieverbruik of problemen met de productkwaliteit.

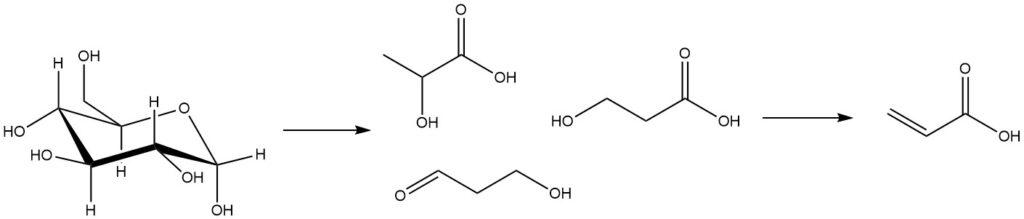

3.2. Biobased acrylzuur

Biobased technologieën voor de productie van acrylzuur omvatten de fermentatie van biomassa-afgeleide stoffen, zoals suikers, om melkzuur, 3-hydroxypropaanzuur en 3-hydroxypropanal te produceren. Vervolgens ondergaan deze fermentatie-intermediairen een chemische transformatie om acrylzuur op te leveren.

Dehydratie van het intermediaire melkzuur vindt doorgaans plaats door acetoxylatie, waarbij azijnzuur wordt gebruikt als azeotroop oplosmiddel.

Van 2008 tot 2010 werden verschillende biobased technologieën voor de productie van acrylzuur geïnitieerd, waarbij gebruik werd gemaakt van grondstoffen zoals glucose, glycol, melkzuur en biomassa.

Joint ventures en individuele bedrijven, zoals Cargill/Novozymes/BASF, OPXBio/Dow, Arkema/THE, Nippon Shokubai, Geneomatica en Choren, zijn actief betrokken geweest bij de ontwikkeling van deze technologieën. Naar verwachting zullen sommige van deze benaderingen in 2025 op de markt worden gebracht.

Verschillende joint ventures, waaronder Cargill/Novozymes/BASF en OPXBio/Dow, richten zich op het ontwikkelen van enzymen of micro-organismen om acrylzuur te produceren uit hernieuwbare grondstoffen zoals maïs en suikerriet.

Arkema werkt samen met HTE aan de ontwikkeling van katalysatoren voor de productie van acrylzuur uit glycerol via acroleïne. Nippon Shokubai onderzoekt een gasfaseproces om acrylzuur te produceren uit glycerol dat wordt verkregen als bijproduct bij de productie van biodiesel uit plantaardige oliën. Het commercialiseringspotentieel van deze processen is afhankelijk van de beschikbaarheid en prijs van glycerol.

De aanpak van Genomatica omvat de fermentatie van suiker tot fumaarzuur, gevolgd door kruismetathese met ethyleen om acrylzuur te produceren. Hoewel deze technologie is gepatenteerd, zijn er nog steeds aanzienlijke technische uitdagingen die moeten worden overwonnen.

De vooruitgang en het succes van deze biobased technologieën zullen niet alleen afhangen van technologische vooruitgang, maar ook van maatschappelijke druk en eisen om goederen en chemicaliën te produceren uit hernieuwbare en duurzame bronnen.

4. Toepassingen van acrylzuur

Acrylzuur dient als tussenproduct bij de productie van acrylaten. Acrylaten zijn een groep verbindingen die zijn afgeleid van acrylzuur en worden veel gebruikt in verschillende industrieën vanwege hun veelzijdigheid en prestatie-eigenschappen.

Bovendien vinden acrylzuur en zijn natriumzouten steeds meer toepassingen als flocculanten en dispergeermiddelen. Deze polymere vormen van acrylzuur, met name de polymere natriumzouten, worden steeds belangrijker in de industrie vanwege hun effectieve eigenschappen bij het bevorderen van flocculatie (klontering van deeltjes) en dispersie (gelijkmatige verdeling van deeltjes) in verschillende processen en toepassingen.

In 2014 bedroeg de wereldwijde productiecapaciteit voor acrylzuur en zijn esters respectievelijk meer dan 5,2 miljoen ton per jaar en 3,6 miljoen ton per jaar.

China is uitgegroeid tot een snelgroeiende markt voor acrylzuur en overtreft de gecombineerde vraag in Noord-Amerika en Europa. Tussen 2002 en 2014 is de productiecapaciteit van China voor acrylzuur bijna verviervoudigd, wat duidt op zijn belangrijke rol in de industrie.

In 2014 werd 50% van het totale acrylzuurverbruik gebruikt als tussenproduct bij de productie van esters, terwijl de andere 50% werd verwerkt tot ijsazijn.

5. Toxicologie en gezondheid op het werk

Acrylzuur is matig giftig en zeer corrosief. Inname kan leiden tot ernstige gastro-intestinale brandwonden en de damp is irriterend voor de ogen en luchtwegen. Contact met de huid kan brandwonden veroorzaken. De volgende fysiologische responsgegevens zijn beschikbaar:

- LD50: 340 mg/kg (rat, oraal)

- LC50: 3600 mg/m³ (rat, inhalatie, 5 L, 4 uur)

- LD50: 280 mg/kg (konijn, huid)

De drempelwaarde (TLV) voor acrylzuur op een tijdgewogen gemiddelde (TWA) is vastgesteld op 10 ppm (parts per million) of 30 mg/m³. Deze waarde dient als richtlijn om blootstellingsniveaus in werkomgevingen te beheersen.

Referentie

- Acrylic Acid and Derivatives; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a01_161.pub4