L’acétylène est produit par plusieurs méthodes : réaction du carbure de calcium, combustion partielle d’hydrocarbures, procédés à l’arc électrique, craquage thermique avec caloporteurs et comme sous-produit du vapocraquage.

1. Réaction du carbure de calcium :

- Cette méthode traditionnelle consiste à faire réagir du carbure de calcium avec de l’eau, générant à la fois de l’acétylène et de l’hydroxyde de calcium.

- C’est un processus simple et bien établi, mais la production de carbure de calcium nécessite beaucoup d’énergie et présente des préoccupations environnementales.

2. Combustion partielle des hydrocarbures :

- Cette méthode utilise l’oxydation partielle du gaz naturel, du méthane ou des hydrocarbures plus lourds comme le naphta et le gazole sous vide dans un brûleur pour générer de l’acétylène in situ.

- Il offre une flexibilité dans le choix des matières premières et une efficacité potentiellement supérieure à celle du carbure de calcium, mais un contrôle précis des conditions de réaction est crucial.

3. Processus à l’arc électrique :

- Ces procédés craquent les hydrocarbures à l’aide d’arcs électriques à haute température, entraînant directement la réaction endothermique de synthèse de l’acétylène.

- Ils offrent une indépendance par rapport au type de matière première d’hydrocarbures et une consommation d’hydrocarbures potentiellement réduite par rapport à la combustion partielle, mais nécessitent une électricité de haute qualité et une conception complexe de réacteur à arc.

4. Fissuration thermique avec caloporteurs :

- Cette méthode utilise un transfert de chaleur indirect à travers divers caloporteurs tels que des matériaux réfractaires ou des gaz de combustion chauds pour craquer les matières premières.

- Alors que les procédés plus anciens tels que Wulff et Hoechst HTP étaient confrontés à des limites, les progrès les plus récents tels que les procédés ACR et Dow PCC s’avèrent prometteurs pour la gestion de charges plus lourdes et la réalisation d’un craquage efficace pour la production d’acétylène.

5. Sous-produit du craquage à la vapeur :

- Le vapocraquage pour la production d’oléfines comme l’éthylène crée naturellement de l’acétylène comme sous-produit.

- Cette source peut être exploitée en mettant en œuvre des techniques d’élimination de l’acétylène telles que l’hydrogénation catalytique ou l’extraction par solvant pour la récupération de l’acétylène de haute pureté.

1. Aspects thermodynamiques et cinétiques

Des températures élevées et des temps de réaction rapides sont essentiels pour la production d’acétylène à partir d’hydrocarbures. Cela est dû aux aspects suivants :

- Contraintes thermodynamiques : à températures standards, l’acétylène est instable par rapport aux autres hydrocarbures (ΔHf et ΔGf élevés). Cependant, au-dessus de ~ 1 230 °C, l’acétylène devient thermodynamiquement favorisé, le point d’intersection dans les diagrammes ΔGf se déplaçant vers la gauche à mesure que la longueur de la chaîne d’hydrocarbures diminue (le méthane nécessitant la température la plus élevée).

- Considérations cinétiques : Même à ces températures élevées, l’acétylène reste moins stable que ses constituants élémentaires (C et H). Cette préférence thermodynamique pour la décomposition nécessite une trempe rapide de l’acétylène naissant (temps de séjour d’environ 0,1 à 10 ms) pour éviter sa dégradation.

- Réactions concurrentes : le craquage et la recombinaison des hydrocarbures de base, ainsi qu’une conversion ultérieure de l’acétylène en sous-produits, se produisent parallèlement à la formation d’acétylène. Des temps de séjour courts sont cruciaux pour minimiser ces réactions concurrentes et maximiser le rendement en acétylène.

L’oxydation partielle offre une voie alternative, dans laquelle la combustion d’une partie de l’hydrocarbure génère la chaleur nécessaire à la production d’acétylène à partir de la partie restante. Un contrôle précis du rapport méthane:oxygène est important pour atteindre la température de réaction souhaitée et optimiser le rendement en acétylène.

En résumé, une production réussie d’acétylène à partir d’hydrocarbures nécessite de surmonter les limitations thermodynamiques dues à des températures élevées, combinées à une trempe rapide et à un contrôle précis des réactions pour minimiser les réactions concurrentes et indésirables.

2. Production d’acétylène par procédés de combustion partielle

Les processus de combustion partielle capitalisent sur la génération de chaleur in situ par oxydation partielle d’une partie de la matière première pour générer la synthèse d’acétylène à partir de la partie restante. Cette méthode permet d’utiliser diverses matières premières, du méthane et de l’éthane aux fractions plus lourdes comme le naphta et le gazole sous vide. Le gaz naturel, en raison de sa large disponibilité, constitue une matière première particulièrement adaptée.

Description du processus

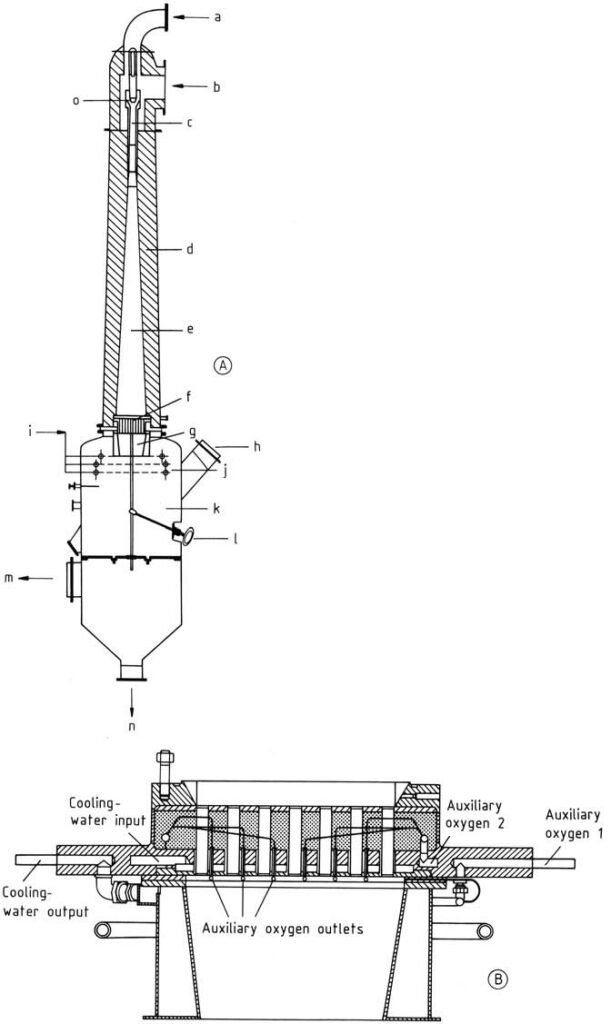

Dans ce processus, la matière première et l’oxygène subissent un préchauffage séparé pour des performances optimales. Les flux préchauffés entrent dans un brûleur, où ils se mélangent et s’enflamment dans une zone de réaction. Le mélange de produits quitte la zone de réaction et est rapidement refroidi, généralement avec de l’eau ou de l’huile, pour éviter une décomposition indésirable.

Une formation efficace d’acétylène nécessite un temps de séjour court et uniforme du gaz dans la zone de réaction, généralement quelques millisecondes. Un contrôle précis de la vitesse d’écoulement équilibre un rendement élevé tout en évitant le pré-allumage, l’instabilité de la flamme et le dépôt de coke.

Des exemples d’installations industrielles sont :

- Le Procédé BASF est le procédé de combustion partielle du gaz naturel le plus largement utilisé, doté de brûleurs immergés et d’une récupération de chaleur efficace.

- Le Procédé à flamme submergée (SFP) est un procédé conçu pour les fractions de pétrole lourd, caractérisé par un simple craquage, une production simultanée d’acétylène-éthylène et une efficacité thermique élevée.

- Le Procédé de combustion partielle du carbure est un processus à l’échelle d’une usine pilote utilisant du coke, de l’oxygène et de la chaux, offrant des avantages potentiels futurs tels qu’une conversion élevée du carbone et une efficacité thermique pour la production d’acétylène à base de charbon.

A) Le brûleur : a) Oxygène : b) Hydrocarbure ; c) Mélangeur ; d) Revêtement en béton ; e) Diffuseur ; f) Bloc brûleur ; g) Chambre de réaction ; h) Disque de rupture ; i) Entrée du milieu de trempe ; j) Anneaux de trempe ; k) Chambre de trempe ; l) Grattoir manuel ; m) Sortie de gaz craqués ; n) Sortie du fluide de trempe. B) Le bloc brûleur

Bien que les processus de combustion partielle ciblent principalement l’acétylène, ils génèrent également des sous-produits comme l’hydrogène et le monoxyde de carbone. Au sein d’une usine chimique complexe, ces sous-produits peuvent être convertis en produits précieux comme le gaz de synthèse, l’hydrogène pur et le monoxyde de carbone, améliorant ainsi la viabilité économique globale du processus.

- Pour une description détaillée de ces processus industriels, vous pouvez vous référer à la référence à la fin de cet article.

3. Production d’acétylène par procédés électrothermiques

Les procédés électrothermiques, distincts de l’oxydation partielle, utilisent la technologie de l’arc électrique pour réaliser la synthèse de l’acétylène. Cette méthode offre plusieurs avantages :

- Indépendance des matières premières : L’énergie requise pour la formation d’acétylène est découplée de la matière première d’hydrocarbures spécifique.

- Consommation réduite d’hydrocarbures : par rapport à l’oxydation partielle, les procédés électrothermiques peuvent réduire la consommation d’hydrocarbures jusqu’à 50 %.

- Économie favorable : dans des conditions favorables telles que l’accès à une électricité bon marché (nucléaire, hydroélectrique, charbon) ou une disponibilité limitée d’hydrocarbures, les processus électrothermiques peuvent être plus économique.

Parmi les options électrothermiques, le procédé à l’arc électrique se distingue par son aptitude à piloter la réaction hautement endothermique de synthèse de l’acétylène à haute température. Il a été lancé en Allemagne en 1925 pour la production de butadiène, le procédé à arc électrique pour la synthèse de l’acétylène a été commercialisé pour la première fois. en 1940 chez Chemische Werke Hüls.

Les hydrocarbures gazeux et liquides, ainsi que les solides comme le charbon, peuvent servir de matière première pour les processus à arc électrique. La conception du four à arc et les étapes de purification du produit sont adaptées à la matière première spécifique.

Les alimentations gazeuses/gazéifiées utilisent généralement un processus en une seule étape dans lequel l’arc chauffe directement le gaz de craquage. Les aliments liquides et solides peuvent utiliser un processus en deux étapes dans lequel l’hydrogène, préchauffé dans le four à arc, agit comme un milieu plasmatique pour l’injection de la matière première.

L’hydrogène formé lors du craquage crée une atmosphère d’hydrogène pour l’arc dans les deux types de processus. En raison de la conductivité élevée de l’hydrogène et du taux de recombinaison ion-électron, les longueurs d’arc dépassant un certain seuil nécessitent un fonctionnement en courant continu (CC) à des fréquences standard et à des tensions élevées. Par conséquent, toutes les usines commerciales d’acétylène à arc électrique dépendent du courant continu.

Des exemples de processus électrothermiques industriels sont :

- Production à partir d’hydrocarbures gazeux et/ou gazéifiés (Procédé Arc de Hüls)

- Production à partir d’hydrocarbures liquides (procédé à l’arc plasma)

- Production à partir de charbon (procédé Arc Coal)

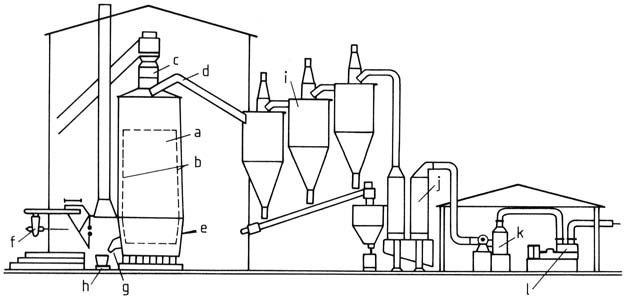

- Production à partir de carbure de calcium

a) Four à carbure ; b) Revêtement en brique réfractaire ; c) Trémie de chargement ; d) Sortie de gaz ; e) Jet d'oxygène ; f) Brûleur de piquage ; g) Goulotte de coulée ; h) Bogey ; i) Cyclones ; j) Colonne de lavage ; k) Désintégrateur ; l) Compresseur

- Pour une description détaillée de ces processus industriels, vous pouvez vous référer à la référence à la fin de cet article.

4. Production d’acétylène par d’autres procédés de craquage

4.1. Fissuration thermique par caloporteurs

Le craquage thermique utilisant des caloporteurs offre une voie alternative à la production d’acétylène, distincte des méthodes d’oxydation partielle et d’arc électrique. Cependant, les procédés plus anciens comme les HTP de Wulff et Hoechst ont été entravés par des limitations telles que les restrictions sur les matières premières (naphta raffiné et GPL) et la formation de suie, conduisant finalement à leur arrêt.

Des exemples de technologies émergentes remplaçant l’ancien processus HTP de Wulff et Hoechst sont :

- Procédé ACR Kureha, Chiyoda, Union Carbide : ce processus à l’échelle pilote utilise de la vapeur surchauffée comme caloporteur à 2 000 °C, générée via la combustion de mélanges H2-CH4 avec de l’oxygène. La matière première de pétrole brut subit un craquage rapide dans un réacteur multiport, permettant d’obtenir des rendements élevés en hydrogène, en oléfines et en acétylène (4,2 % en poids, nettement plus élevés que les procédés traditionnels à base d’oléfines).

- Procédé de craquage par combustion partielle (PCC) Dow : ce procédé résout les problèmes de cokéfaction et de suie en oxydant partiellement l’huile de trempe recyclée (provenant du craquage) dans le brûleur pour générer du gaz de synthèse et maintenir une pression partielle d’hydrogène élevée dans la zone de réaction. Tout en acceptant des charges plus lourdes comme le pétrole brut et les résidus, le rendement en acétylène (2,5 % en poids) est inférieur à celui du procédé ACR en raison de temps de séjour plus longs (3 à 10 fois plus longs).

Le tableau suivant propose une comparaison des caractéristiques de ces processus :

| Fonctionnalité | Wulff & Hoechst HTP | ACR | Dow PCC |

|---|---|---|---|

| Matière première | Naphta raffiné, GPL | Pétrole brut | Pétrole brut, résidus lourds |

| Caloporteur | Matériau réfractaire, gaz de combustion chauds | Vapeur surchauffée (2000°C) | Gaz de synthèse issu de l'oxydation partielle de l'huile de trempe |

| Rendement en acétylène | Limité | Élevé (4,2 % en poids | Modéré (2,5 % en poids |

| Avantages | Transfert de chaleur indirect, haute efficacité thermique | Compatibilité avec le pétrole brut, rendement élevé en oléfines | Capacité d'alimentation élevée, récupération élevée d'hydrogène |

| Inconvénients | Formation de suie, restriction naphta/GPL | Étage pilote, brûleur complexe | Rendement d'acétylène inférieur, temps de séjour plus long |

4.2. L’acétylène comme sous-produit du vapocraquage

Le vapocraquage produit les oléfines souhaitées comme l’éthylène et le propène, mais génère également divers sous-produits, notamment l’acétylène. Sa concentration dépend de :

- Matières premières : Différents hydrocarbures produisent différents niveaux d’acétylène.

- Temps de séjour : des durées de fissuration plus longues augmentent la formation d’acétylène.

- Gravité des fissures : une gravité des fissures plus élevée (conversion ou rapport P/E) entraîne une augmentation de l’acétylène.

Les concentrations typiques d’acétylène dans les gaz résiduaires varient de 0,25 à 1,35 % en poids, avec des cas spécifiques atteignant jusqu’à 2,1 % en poids. La fraction C2 contient généralement 0,4 à 2,5 % en poids d’acétylène. Une usine d’éthylène de 400 000 t/an génère entre 4 500 et 11 000 t/an d’acétylène.

Pour éliminer l’acétylène, la plupart des usines d’éthylène utilisent soit : l’hydrogénation catalytique sélective qui est la méthode dominante pour convertir l’acétylène en éthylène sur des catalyseurs dopés au Pd, ou l’extraction par solvant qui utilise du DMF. pour la récupération de l’acétylène de haute pureté.

Plus de 112 000 t/a d’acétylène pétrochimique ont été récupérées comme sous-produits à l’échelle mondiale en 2006. Cependant, le marché total de l’acétylène a décliné en raison de divers facteurs, ce qui a conduit à une nouvelle installation limitée de récupération de l’acétylène. installations ces dernières années.

L’acétylène pétrochimique reste économiquement attractif, même avec le doublement des prix de l’éthylène. La modernisation des usines d’oléfines existantes avec l’absorption et l’extraction de l’acétylène à partir de l’acétylène, un sous-produit inévitable, reste la voie la plus viable pour répondre à la demande d’acétylène.

Référence

- Acétylène ; Encyclopédie Ullmann de chimie industrielle. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a01_097.pub4