Producción industrial de acetileno

El acetileno se produce mediante varios métodos: reacción de carburo de calcio, combustión parcial de hidrocarburos, procesos de arco eléctrico, craqueo térmico con portadores de calor y como subproducto del craqueo con vapor.

1. Reacción del carburo de calcio:

- Este método tradicional implica hacer reaccionar carburo de calcio con agua, generando acetileno e hidróxido de calcio.

- Es un proceso simple y bien establecido, pero la producción de carburo de calcio tiene altos requisitos de energía y preocupaciones ambientales.

2. Combustión Parcial de Hidrocarburos:

- Este método utiliza la oxidación parcial de gas natural, metano o hidrocarburos más pesados como nafta y gasóleo de vacío en un quemador para generar acetileno in situ.

- Ofrece flexibilidad en la elección de la materia prima y una eficiencia potencialmente mayor en comparación con el carburo de calcio, pero el control preciso de las condiciones de reacción es crucial.

3. Procesos de Arco Eléctrico:

- Estos procesos craquean hidrocarburos mediante arcos eléctricos de alta temperatura, lo que impulsa directamente la reacción endotérmica de síntesis de acetileno.

- Ofrecen independencia del tipo de materia prima de hidrocarburos y un consumo de hidrocarburos potencialmente reducido en comparación con la combustión parcial, pero requieren electricidad de alta calidad y un diseño complejo de reactor de arco.

4. Cracking Térmico con Portadores de Calor:

- Este método emplea la transferencia de calor indirecta a través de varios portadores de calor, como materiales refractarios o gases de combustión calientes, para craquear las materias primas.

- Si bien los procesos más antiguos, como Wulff y Hoechst HTP, enfrentaban limitaciones, los avances más recientes, como los procesos ACR y Dow PCC, son prometedores para manejar alimentaciones más pesadas y lograr un craqueo eficiente para la producción de acetileno.

5. Subproducto del craqueo con vapor:

- El craqueo con vapor para la producción de olefinas como el etileno crea naturalmente acetileno como subproducto.

- Esta fuente se puede aprovechar implementando técnicas de eliminación de acetileno como la hidrogenación catalítica o la extracción con solventes para la recuperación de acetileno de alta pureza.

1. Aspectos termodinámicos y cinéticos

Las altas temperaturas y los tiempos de reacción rápidos son esenciales para la producción de acetileno a partir de hidrocarburos. Esto se debe a los siguientes aspectos:

- Restricciones termodinámicas: a temperaturas estándar, el acetileno es inestable en comparación con otros hidrocarburos (altos ΔHf y ΔGf). Sin embargo, por encima de ~1230 °C, el acetileno se ve favorecido termodinámicamente, con el punto de intersección en los diagramas ΔGf desplazándose hacia la izquierda al disminuir la longitud de la cadena de hidrocarburos (el metano requiere la temperatura más alta).

- Consideraciones cinéticas: incluso a estas altas temperaturas, el acetileno permanece menos estable que sus constituyentes elementales (C y H). Esta preferencia termodinámica por la descomposición requiere una rápida extinción del acetileno naciente (tiempos de residencia de ~0,1 a 10 ms) para evitar su descomposición.

- Reacciones competitivas: el craqueo y la recombinación de hidrocarburos de materia prima, junto con una mayor conversión de acetileno en subproductos, ocurren junto con la formación de acetileno. Los tiempos de residencia cortos son cruciales para minimizar estas reacciones competitivas y maximizar el rendimiento de acetileno.

La oxidación parcial ofrece una ruta alternativa, donde la combustión de parte del hidrocarburo genera el calor necesario para la producción de acetileno a partir de la porción restante. El control preciso de la relación metano:oxígeno es importante para lograr la temperatura de reacción deseada y optimizar el rendimiento de acetileno.

En resumen, la producción exitosa de acetileno a partir de hidrocarburos requiere superar las limitaciones termodinámicas causadas por las altas temperaturas, combinadas con un enfriamiento rápido y un control preciso de la reacción para minimizar reacciones competitivas e indeseables.

2. Producción de acetileno mediante procesos de combustión parcial

Los procesos de combustión parcial aprovechan la generación de calor in situ mediante la oxidación parcial de una parte de la materia prima para impulsar la síntesis de acetileno a partir de la parte restante.

Este método permite el uso de diversas materias primas, desde metano y etano hasta fracciones más pesadas como nafta y gasóleo de vacío. El gas natural, debido a su amplia disponibilidad, constituye una materia prima especialmente adecuada.

Descripción del proceso

En este proceso, tanto la materia prima como el oxígeno se precalientan por separado para lograr un rendimiento óptimo. Las corrientes precalentadas ingresan a un quemador, donde se mezclan y encienden dentro de una zona de reacción. La mezcla de productos sale de la zona de reacción y se enfría rápidamente, normalmente con agua o aceite, para evitar una descomposición indeseable.

La formación eficiente de acetileno exige un tiempo de residencia corto y uniforme para el gas dentro de la zona de reacción, normalmente unos pocos milisegundos. El control preciso de la velocidad del flujo equilibra el alto rendimiento evitando la preignición, la inestabilidad de la llama y la deposición de coque.

Ejemplos de plantas industriales son:

- El proceso BASF es el proceso de combustión parcial más utilizado para gas natural, con quemadores sumergidos y recuperación eficiente de calor.

- El proceso de llama sumergida (SFP) es un proceso diseñado para fracciones de petróleo pesado, que presenta craqueo simple, producción simultánea de acetileno-etileno y alta eficiencia térmica.

- El Proceso de carburo de combustión parcial es un proceso a escala de planta piloto que utiliza coque, oxígeno y cal, y ofrece posibles ventajas futuras como una alta conversión de carbono y eficiencia térmica para la producción de acetileno a base de carbón.

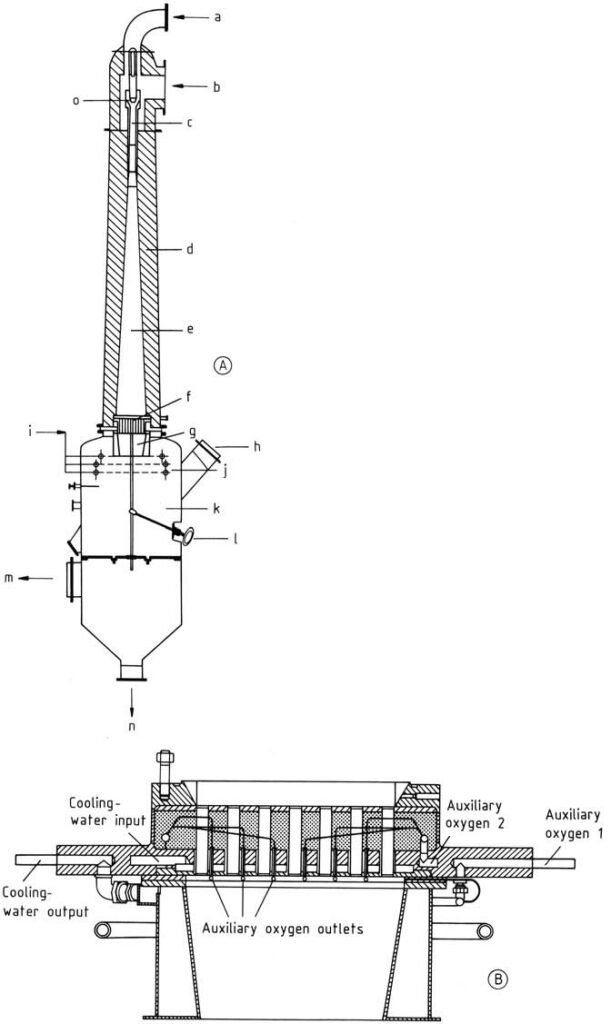

A) El quemador: a) Oxígeno: b) Hidrocarburo; c) Mezclador; d) Revestimiento de hormigón; e) Difusor; f) Bloque de quemadores; g) Cámara de reacción; h) Disco de ruptura; i) entrada del medio de enfriamiento; j) anillos de enfriamiento; k) Cámara de enfriamiento; l) Rascador manual; m) Salida de gas craqueado; n) Salida del medio de enfriamiento. B) El bloque del quemador

Si bien los procesos de combustión parcial se dirigen principalmente al acetileno, también generan subproductos como hidrógeno y monóxido de carbono. Dentro de una planta química compleja, estos subproductos se pueden convertir en productos valiosos como gas de síntesis, hidrógeno puro y monóxido de carbono, lo que en última instancia mejora la viabilidad económica general del proceso.

- Para una descripción más detallada de estos procesos industriales, Puede consultar la referencia al final de este artículo.

3. Producción de acetileno mediante procesos electrotérmicos

Los procesos electrotérmicos, distintos de la oxidación parcial, utilizan tecnología de arco eléctrico para lograr la síntesis de acetileno. Este método ofrece varias ventajas:

- Independencia de la materia prima: la energía necesaria para la formación de acetileno se desacopla de la materia prima de hidrocarburo específica.

- Reducción del consumo de hidrocarburos: en comparación con la oxidación parcial, los procesos electrotérmicos pueden reducir el consumo de hidrocarburos hasta en un 50 %.

- Economía favorable: en condiciones favorables, como el acceso a electricidad barata (nuclear, hidroeléctrica, carbón) o la disponibilidad limitada de hidrocarburos, los procesos electrotérmicos pueden ser más económico.

Entre las opciones electrotérmicas, el proceso de arco eléctrico destaca por su idoneidad para impulsar la reacción de síntesis de acetileno a alta temperatura y altamente endotérmica. Fue pionero en Alemania en 1925 para la producción de butadieno, se comercializó por primera vez el proceso de arco eléctrico para la síntesis de acetileno. en 1940 en Chemische Werke Hüls.

Tanto los hidrocarburos gaseosos como líquidos, así como los sólidos como el carbón, pueden servir como materia prima para los procesos de arco eléctrico. El diseño del horno de arco y los pasos de purificación del producto se adaptan a la materia prima específica.

Las alimentaciones gaseosas/gasificadas suelen emplear un proceso de un solo paso en el que el arco calienta directamente el gas de craqueo. Las alimentaciones líquidas y sólidas pueden utilizar un proceso de dos pasos en el que el hidrógeno, precalentado en el horno de arco, actúa como medio de plasma para la inyección de materia prima.

El hidrógeno formado durante el craqueo crea una atmósfera de hidrógeno para el arco en ambos tipos de procesos. Debido a la alta conductividad del hidrógeno y la tasa de recombinación ion-electrón, las longitudes de arco que exceden un cierto umbral requieren operación de corriente continua (CC) a frecuencias estándar y altos voltajes. En consecuencia, todas las plantas comerciales de acetileno por arco eléctrico dependen de la energía CC.

Ejemplos de procesos electrotérmicos industriales son:

- Producción a partir de Hidrocarburos Gaseosos y/o Gasificados (Proceso de Arco de Hüls)

- Producción a partir de Hidrocarburos Líquidos (Proceso de Arco de Plasma)

- Producción a partir de carbón (proceso Arc Coal)

- Producción a partir de carburo de calcio

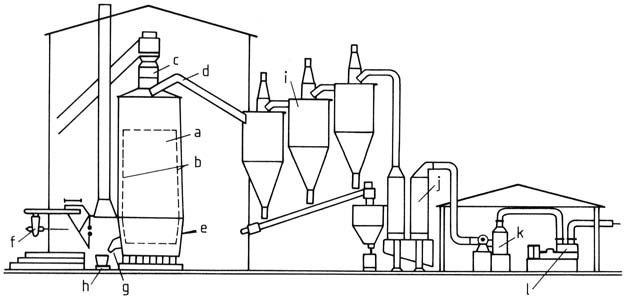

a) Horno de carburo; b) Revestimiento de ladrillo refractario; c) Tolva de carga; d) Salida de gases; e) Chorro de oxígeno; f) Grifo del quemador; g) Tolva de descarga; h) fantasma; i) Ciclón; j) Columna de lavado; k) Desintegrador; l) Compresor

- Para una descripción más detallada de estos procesos industriales, Puede consultar la referencia al final de este artículo.

4. Producción de acetileno mediante otros procesos de craqueo

4.1. Cracking térmico por portadores de calor

El craqueo térmico utilizando portadores de calor ofrece una ruta alternativa para la producción de acetileno, distinta de los métodos de oxidación parcial y arco eléctrico. Sin embargo, procesos más antiguos como el HTP de Wulff y Hoechst se vieron obstaculizados por limitaciones como restricciones de materias primas (nafta refinada y GLP) y formación de hollín, lo que finalmente llevó a su interrupción.

Ejemplos de tecnologías emergentes que reemplazan el antiguo proceso HTP de Wulff y Hoechst son:

- Kureha, Chiyoda, proceso ACR de Union Carbide: este proceso a escala piloto utiliza vapor sobrecalentado como portador de calor a 2000 °C, generado mediante combustión de mezclas de H2-CH4 con oxígeno. La materia prima de petróleo crudo se somete a un craqueo rápido en un reactor de múltiples puertos, logrando altos rendimientos de hidrógeno, olefinas y acetileno (4,2% en peso, significativamente más altos que los procesos tradicionales de olefinas).

- Proceso de craqueo por combustión parcial (PCC) de Dow: este proceso aborda los problemas de coquización y hollín oxidando parcialmente el aceite de enfriamiento reciclado (proveniente del craqueo) en el quemador para generar gas de síntesis y mantener una alta presión parcial de hidrógeno en la zona de reacción. Si bien se aceptan piensos más pesados, como petróleo crudo y residuos, el rendimiento de acetileno (2,5 % en peso) es inferior al del proceso ACR debido a tiempos de residencia más prolongados (de 3 a 10 veces más).

La siguiente tabla proporciona una comparación de las características de estos procesos:

| Característica | Wulff & Hoechst HTP | ACR | Dow PCC |

|---|---|---|---|

| Materia prima | Nafta refinada, GLP | Petróleo crudo | Petróleo crudo, residuos pesados |

| Portador de calor | Material refractario, gases de combustión calientes | Vapor sobrecalentado (2000°C) | Gas de síntesis procedente de la oxidación parcial del aceite de enfriamiento |

| Rendimiento de acetileno | Limitado | Alto (4,2 % en peso | Moderado (2,5 % en peso |

| Ventajas | Transferencia de calor indirecta, alta eficiencia térmica | Compatibilidad con petróleo crudo, alto rendimiento de olefinas | Capacidad de alimentación pesada, alta recuperación de hidrógeno |

| Desventajas | Formación de hollín, restricción de nafta/GLP | Etapa a escala piloto, quemador complejo | Menor rendimiento de acetileno, mayor tiempo de residencia |

4.2. Acetileno como subproducto del craqueo con vapor

El craqueo con vapor produce olefinas deseadas como etileno y propeno, pero también genera varios subproductos, incluido el acetileno. Su concentración depende de:

- Materia prima: los diferentes hidrocarburos producen distintos niveles de acetileno.

- Tiempo de residencia: las duraciones más largas de craqueo aumentan la formación de acetileno.

- Severidad del agrietamiento: una mayor gravedad del agrietamiento (conversión o relación P/E) genera más acetileno.

Las concentraciones típicas de acetileno en los gases de escape oscilan entre el 0,25 y el 1,35 % en peso, y en casos específicos alcanzan hasta el 2,1 % en peso. La fracción C2 normalmente contiene 0,4-2,5% en peso de acetileno. Una planta de etileno de 400.000 t/a genera entre 4.500 y 11.000 t/a de acetileno.

Para eliminar el acetileno, la mayoría de las plantas de etileno emplean: hidrogenación selectiva catalítica, que es el método dominante para convertir acetileno en etileno en catalizadores dopados con Pd, o extracción con disolventes que utiliza DMF. para la recuperación de acetileno de alta pureza.

Más de 112.000 t/a de acetileno petroquímico se recuperaron como subproducto a nivel mundial en 2006. Sin embargo, el mercado total de acetileno disminuyó debido a varios factores, lo que llevó a la creación limitada de nuevas instalaciones de recuperación de acetileno. instalaciones en los últimos años.

El acetileno petroquímico sigue siendo económicamente atractivo, incluso con los precios del etileno duplicados. La modernización de las plantas de olefinas existentes con absorción y extracción de acetileno a partir del inevitable subproducto acetileno sigue siendo la ruta más viable para satisfacer la demanda de acetileno.

Referencia

- Acetileno; Enciclopedia de química industrial de Ullmann. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a01_097.pub4