Nitrocelulosa: Propiedades, Producción y Usos

El nitrato de celulosa, también conocido como nitrocelulosa, papel flash, algodón de pólvo o celuloide, es un producto químico derivado del polímero natural celulosa. Es una sustancia blanca, inodora e insípida. Sus características dependen del grado de sustitución.

Tabla de contenido

1. Propiedades físicas del nitrato de celulosa

La densidad depende en gran medida del grado de nitración; aumenta al aumentar el grado de sustitución. Los tipos de algodón humedecido con nitrato de celulosa disponibles comercialmente exhiben densidades aparentes entre 0,25 y 0,60 kg/L, que disminuyen a 0,15-0,40 kg/L (masa seca).

Las virutas de nitrato de celulosa que contienen al menos un 18 % de ftalato de dibutilo alcanzan una densidad de 1,45 g/cm³, con una densidad aparente de 0,3-0,65 kg/L.

La finura afecta significativamente la superficie específica. El aparato de Rossin proporciona mediciones precisas, revelando valores entre 1850 y 4700 cm²/g. El área de la superficie interna, determinada mediante el método BET, depende de la masa molar. Sin embargo, la reducción de la temperatura de desgasificación debido a la inflamabilidad del nitrato de celulosa genera incertidumbre sobre la desorción completa.

Propiedades termodinámicas: La Tabla 1 resume los valores más importantes.

| Propiedad | Valor |

|---|---|

| Calor de combustión | 12 kJ/g |

| Calor de fusión | 15 J/g |

| Capacidad calorífica específica | 1,5 J/(g·K) |

| Conductividad térmica | 0,2 W/(m·K) |

| Temperatura de transición vítrea | 50-60 °C |

| Temperatura de descomposición | 180 °C |

Propiedades eléctricas: medidas en celuloide (30% en peso de alcanfor en nitrato de celulosa), se enumeran a continuación:

Constante dieléctrica:- a 50-60 Hz: 7,0-7,5

- a 10⁶ Hz: 6,0-6,5

- a 50–60 Hz: 0,09–0,12

- a 10⁶ Hz: 0,06-0,09

- 11,4% N: rojo débil

- 11,5-11,8% N: amarillo

- 12,0-12,6% N: azul a verde

El índice de refracción es 1,51, con una transmisión de luz máxima a 313 nm.

Estabilidad a la luz: La luz solar, particularmente la radiación ultravioleta, decolora y fragiliza las películas de nitrato de celulosa. Los disolventes, plastificantes y resinas pueden influir en el grado de amarillamiento.

2. Propiedades químicas de la nitrocelulosa

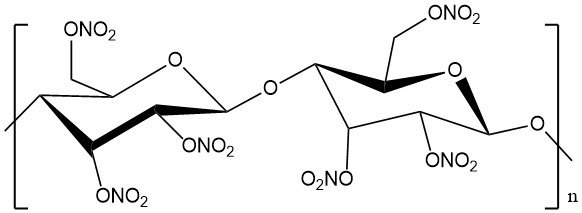

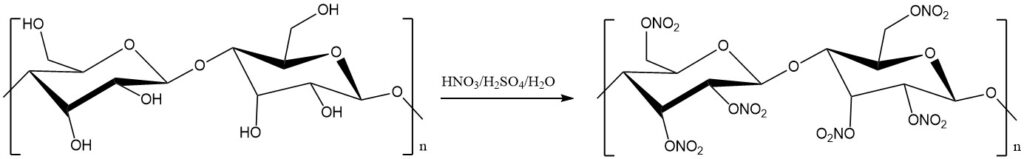

El nitrato de celulosa se produce mediante nitración de los tres grupos hidroxilo de la celulosa y presenta un contenido de nitrógeno variable según el grado de nitración.

- Mononitrato de celulosa: 6,75 % N

- Dinitrato de celulosa: 11,11 % N

- Trinitrato de celulosa: 14,14 % N

El contenido de nitrógeno se relaciona directamente con el grado de sustitución, determinando la solubilidad en disolventes orgánicos.

- Nitrocelulosa soluble en alcohol (tipo A): ~10,9–11,3 % N (altamente soluble en alcoholes, ésteres y cetonas)

- Nitrocelulosa moderadamente soluble (tipos AM): ~11,4–11,7 % N (soluble en ésteres, cetonas, éteres de glicol y excelente solubilidad con alcoholes)

- Nitrato de celulosa soluble en ésteres (tipo E): 11,8–12,2 % para algodón lacado, hasta 13,7 % para algodón pólvora (fácilmente soluble en ésteres, cetonas y glicol éteres).

La viscosidad intrínseca refleja la longitud molecular promedio (grado de polimerización) y se puede vincular matemáticamente a la masa molecular mediante la ecuación de Staudinger-Mark-Houwink.

Los datos polimoleculares, incluido el grado de polimerización y la distribución de masa molecular, la viscosidad del complemento y la solubilidad, son importantes para comprender las propiedades mecánicas y los procesos de envejecimiento. La cromatografía de permeación en gel aísla eficientemente los polímeros en función de su masa molecular.

El nitrato de celulosa es muy compatible con numerosas sustancias que se encuentran en las lacas nitro, como resinas alquídicas, resinas maleicas, resinas cetónicas, resinas de urea, poliacrilatos y varios suavizantes.

Los ácidos fuertes, las bases y las aminas orgánicas pueden degradar o descomponer rápidamente el nitrato de celulosa, lo que podría provocar una deflagración. Los enlaces éster contribuyen a su inestabilidad inherente, que está influenciada por la temperatura, la forma de la muestra y la presencia o ausencia de productos de descomposición.

Los ésteres mixtos de ácido sulfúrico, introducidos durante la producción, imparten mayor inestabilidad y requieren un paso de estabilización con agua débilmente ácida.

Por encima de 100 °C, el nitrato de celulosa sufre descomposición térmica a través de una serie de reacciones de oxidación exotérmica iniciadas por radicales NO2, lo que podría provocar una deflagración espontánea.

Los estabilizadores como la difenilamina o los ácidos débiles pueden unirse a los óxidos nítricos intermediarios y prevenir esta reacción en cadena autocatalítica. La temperatura de deflagración, influenciada por los niveles de estabilización y plastificación, sirve como una medida clave de la estabilidad térmica.

La prueba de Bergmann-Junk y la prueba de almacenamiento en caliente proporcionan métodos adicionales para evaluar la estabilidad del nitrato de celulosa.

3. Materias primas de nitrocelulosa

Las materias primas utilizadas en la producción de nitrato de celulosa son la celulosa y los agentes nitrantes.

3.1. Celulosa

Antes de la Primera Guerra Mundial, sólo se utilizaban para la nitración borras de algodón de alta pureza (hojuelas o crespón blanqueados) debido a su rendimiento y claridad superiores. La escasez de línters llevó a experimentar con otras fuentes como la celulosa de madera, incluso sin blanquear, y fibras vegetales anuales. Sin embargo, esto dio como resultado lacas inferiores con opacidad y malas propiedades mecánicas debido al alto contenido de pentosano. Sin embargo, los avances en la purificación de pulpa de madera de calidad química con tratamientos alcalinos fríos o calientes (valores R18 > 92%) permitieron su uso para nitración similar a la de linters. Las pulpas de sulfato prehidrolizadas altamente refinadas (R18 > 96%) son particularmente adecuadas y permiten el control de la viscosidad mediante la elección inicial de celulosa. El bajo contenido de cenizas y calcio en la celulosa es importante para prevenir la precipitación de sulfato de calcio durante la nitración industrial. Los estudios muestran que las propiedades morfológicas y químicas de la celulosa, junto con la presencia de hemicelulosa y lignina, influyen en la capacidad de nitración y las propiedades del producto final. Los línters exhiben una capacidad de retención de ácido superior (110–130%) en comparación con la pulpa de madera (hasta 300%), lo que afecta la retención de masa de fibra durante el procesamiento. Una máquina especializada mide la compresión y relajación del montón de fibras para determinar si una materia prima es adecuada para la nitración. Aproximadamente el 3,4% (150.000 toneladas) de la producción mundial de pulpa de calidad química se utiliza para la fabricación de nitrato de celulosa.3.2. Agentes nitrantes

El sistema de ácido nítrico/sulfúrico/agua de Schöenbein sigue siendo el agente nitrante industrial preferido. El grado máximo de sustitución alcanzable (DS 2,7, 13,4 % N) requiere ácido nítrico anhidro y una proporción molar de 1:2 de HNO3 a H2SO4. monohidrato. La mezcla nitrante óptima contiene 21,36 % de HNO3, 66,44 % de H2SO4 y 12,20 % de H2O. El contenido de agua afecta significativamente la nitración alcanzable, con una caída en el rendimiento superior al 12%. Los niveles de esterificación deseados se ajustan variando la mezcla de ácido nitrante (Tabla 2), y los procesos industriales mantienen el HNO3 entre un 25% y un 26%.| Tipo nitrocelulosa | %HNO3 | % H2SO4 | % H2O | N contenido, % | DS |

|---|---|---|---|---|---|

| Laca algodón A | 25 | 55,7 | 19.3 | 10,75 | 1,90 |

| Algodón celuloide | 25 | 55,8 | 19.2 | 10,90 | 1,95 |

| Laca algodón AM | 25 | 56,6 | 18.4 | 11.30 | 2.05 |

| Algodón dinamita | 25 | 59,0 | 16.0 | 12.10 | 2.30 |

| Laca algodón E | 25 | 59,5 | 15,5 | 12.30 | 2,35 |

| Algodón en polvo | 25 | 59,8 | 15.2 | 12,60 | 2,45 |

| Algodón pistola | 25 | 66,5 | 8.5 | 13.40 | 2,70 |

El sistema ternario HNO3/H2SO4/H2O se ha estudiado ampliamente, con la fase diagrama que revela tres zonas distintas:

- Zona técnica de nitración: Apta para nitración (10-100 % ácido nítrico, 0-80 % ácido sulfúrico, 0-20 % agua).

- Zona de solución: Sin nitración significativa; Se produce degradación de la celulosa (0–10 % de ácido nítrico, 60–100 % de ácido sulfúrico, 0–40 % de agua).

- Zona de hinchazón: el aumento del contenido de agua conduce a una disminución de la nitración (el contenido de ácido nítrico varía, el ácido sulfúrico entre un 60% y un 100%, el agua aumenta).

Un proceso menos común utiliza nitrato de magnesio en lugar de ácido sulfúrico como agente deshidratante, lo que ofrece potencial para el procesamiento continuo y la reducción de desechos.

4. Producción de nitrato de celulosa

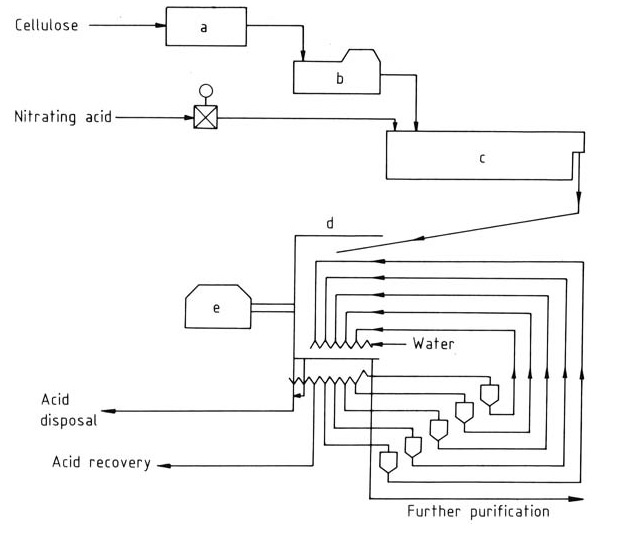

El nitrato de celulosa se produce tratando la celulosa, generalmente borra de algodón, con una mezcla de ácidos nítrico y sulfúrico concentrados. El grado de nitración se controla ajustando la temperatura, las concentraciones de ácido y el tiempo de reacción.

El diagrama de flujo (Figura 1) muestra la producción industrial de nitrocelulosa mediante el proceso de ácido mixto. La viscosidad del producto final está determinada por la elección de la celulosa inicial y el grado de nitración está determinado por la composición del ácido de mezcla. La viscosidad final se ajusta durante la etapa de ebullición a presión.

4.1. Preparación de celulosa

El procesamiento de la celulosa juega un papel importante para lograr una nitración rápida y uniforme. Tradicionalmente, las borras de algodón con bajo contenido de humedad (<7%) se desintegraban mecánicamente para obtener una masa de fibra homogénea. Sin embargo, este proceso fue laborioso y de escala limitada.

Las láminas de pulpa prensada ofrecían una alternativa, pero requerían triturarse en trozos pequeños para facilitar una nitración eficiente. Históricamente se utilizaba para este fin celulosa de abeto o haya pretratada con hidróxido de sodio al 20% (mercerización), a menudo en forma de papel crespón ligero (25 g/m³).

Para evitar la costosa conversión de hojas de papel, se intentó desintegrar directamente las pulpas en fibras sueltas similares a fibras. Un contenido de humedad del 50 % resultó óptimo para la nitración y el posterior lavado con ácido, pero requirió secado antes de la nitración, lo que agrega otro paso de procesamiento.

La trituradora Stern representó un avance significativo al rasgar láminas de pulpa en lugar de cortarlas, minimizando la compresión de la fibra y mejorando la uniformidad de la nitración.

La celulosa moderna para nitración se utiliza principalmente en forma de pelusa, trozos o chips. La densidad de empaquetamiento y el comportamiento de compresión de estas formas impactan significativamente la cinética de hinchamiento y nitración, así como la capacidad de retención de ácido. La optimización de estos factores es crucial para procesos de nitración eficientes y controlados.

4.2 Nitración de Celulosa

El proceso industrial dominante para la nitración de celulosa sigue siendo un sistema por lotes desarrollado en 1922 por DuPont. El equipo está fabricado en acero inoxidable. El ácido nitrante precalentado se añade al reactor de agitación que contiene celulosa.

Un gran exceso de ácido (1:20 a 1:50) garantiza la agitabilidad y la eliminación del calor. La temperatura de nitración oscila entre 10°C (dinamita) y 36°C (celuloide).

Después de 5 minutos, la reacción se completa y la mezcla permanece en el reactor durante 30 minutos debido a la sensibilidad a la temperatura. La degradación hidrolítica con importantes pérdidas de rendimiento comienza por encima de los 40°C.

Los rendimientos teóricos para los tipos comunes de nitrocelulosa (DS 1,8–2,7, contenido de N 10,4–13,4%) alcanzan el 150–176% basado en la celulosa, pero los rendimientos prácticos son un 15% más bajos debido al tipo de celulosa y su pureza, temperatura y duración.

Las pérdidas surgen de la descomposición completa de la celulosa en ácido oxálico por oxidación de oligosacáridos y monosacáridos con ácido nítrico. También contribuyen las pérdidas mecánicas durante la separación posterior (especialmente las fibras cortas de madera dura).

La mezcla de reacción se centrifuga a alta velocidad para separar y reciclar el exceso de ácido. Mantener la humedad evita la ignición o la deflagración.

La retención de ácido por parte del producto es importante por razones económicas. Los linters (retención del 100% al 130%) superan significativamente a las celulosas de madera (hasta una proporción de nitrato de celulosa a ácido hasta 3 veces mayor), dependiendo del tipo de madera o celulosa y del procesamiento.

El producto ácido húmedo se diluye inmediatamente en exceso de agua (consistencia del 1%) para desplazar rápidamente el ácido adherido y evitar la saponificación del nitrato de celulosa.

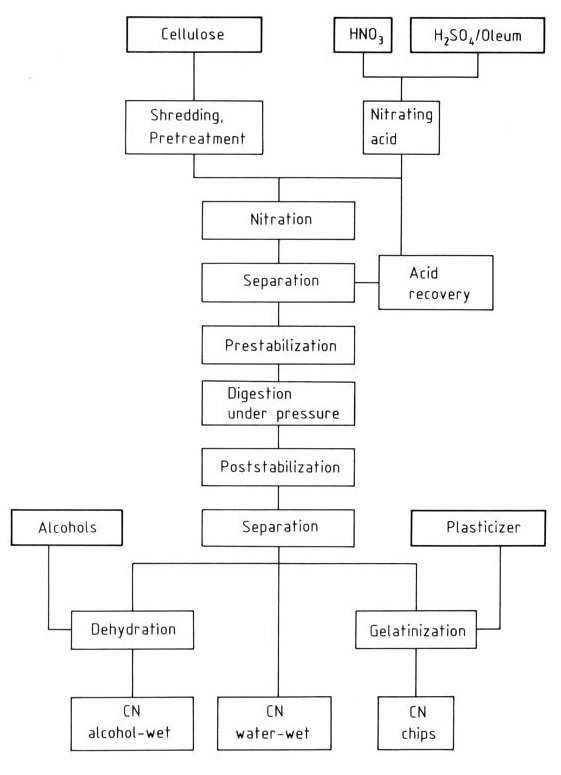

Desarrollados en la década de 1960, los procesos de nitración continua ofrecen ventajas económicas, calidad uniforme del producto y mayor seguridad. El sistema emplea dos o más tanques o tubos de funcionamiento directo conectados en cascada equipados con transportadores (mezcladores de tornillo o de turbulencia) para hacer avanzar la mezcla de reacción.

La celulosa preparada se mezcla continuamente con ácido nitrante añadido en este sistema en cascada. Es importante que la celulosa se agregue rápidamente y se cubra inmediatamente con ácido. El tiempo de residencia es de 30 a 55 minutos, pero un reactor de presión con forma de bucle más nuevo necesita sólo de 6 a 12 minutos.

Luego, el reactivo ingresa a una centrífuga continua para la separación simultánea del exceso de ácido y la dilución con agua. El corto tiempo de residencia (sólo unos segundos) minimiza los riesgos de deflagración y saponificación.

La Figura 2 ilustra el esquema del proceso continuo de Hércules.

a) Preacondicionamiento; b) Escala automática; c) Reactor; d) Zona de lavado; e) Centrífuga

La celulosa preacondicionada ingresa al reactor continuo a través de básculas automáticas, y luego el producto de la reacción se centrifuga y se lava a contracorriente en zonas de agua. El producto casi libre de ácido sale de la centrífuga, mientras que el ácido lavado se puede reciclar con una pérdida mínima.

4.3. Estabilización y ajuste de viscosidad de nitrocelulosa

Después del prelavado, el lavado repetido y la ebullición con agua que contenga entre 0,5 y 1 % de residuo ácido purifica aún más el nitrato de celulosa. Este método por lotes requiere mucho espacio, agua y energía, con tiempos de ebullición que varían entre 6 horas para el celuloide y 40 horas para el algodón de pólvora. También se han desarrollado procesos continuos automatizados.

La preestabilización elimina la mayor parte del ácido sulfúrico restante, que cataliza la descomposición del nitrato de celulosa. El ácido se une mediante adsorción y esterificación. El nitrato de celulosa débilmente nitrado retiene entre un 1 y un 3 % de sulfato total, y entre un 70 y un 85 % en forma de semiésteres ácidos.

El nitrato de celulosa altamente nitrado tiene solo entre un 0,2% y un 0,5% de sulfato, del cual entre un 15% y un 40% pueden ser ésteres. Los semiésteres se saponifican fácilmente y se lavan con agua hirviendo. La existencia de sulfato «resistente» como éster neutro o ácido adsorbido aún no está clara.

La ebullición a presión (digestión) con una consistencia del 6 al 8 % y entre 130 y 150 °C ajustan la viscosidad final del nitrato de celulosa mediante la degradación controlada del polímero. El resto de ácido sulfúrico promueve la hidrólisis a esta temperatura y presión. Por ejemplo, un tratamiento de 3 horas a 132°C puede reducir la viscosidad a 1/10 de su valor inicial.

Este proceso facilitó el desarrollo de recubrimientos con alto contenido de sólidos y lacas nitroprotectoras. La estabilización del algodón de pólvo se beneficia de la ebullición a presión, mientras que las lanas de dinamita suelen evitarla.

La degradación de la cadena genera mayores pérdidas de producto en forma de fragmentos solubles y ácido oxálico. Los gases nitrosos (NOx) procedentes de la reducción del ácido nítrico se eliminan continuamente para evitar la descomposición del nitrato de celulosa.

La ebullición a presión se puede realizar por lotes en autoclaves o de forma continua en reactores tubulares (por ejemplo, 1500 m de largo, 100 mm de diámetro) utilizando vapor directo. Existe un proceso en un solo recipiente que combina preestabilización, ebullición a presión y postestabilización en una sola operación.

El lavado y la ebullición adicionales casi eliminan el ácido sulfúrico restante. El celuloide y la laca de nitrato de celulosa tienen un acabado escamoso o fibroso, mientras que el algodón de pólvora requiere molienda. Esto ocurre en motores Hollander con una consistencia del 12 al 15 % o de forma continua en refinadores de cono, concentrando gradualmente el material del 3 % al 10 % en las etapas.

Los hidrociclones durante el lavado final facilitan la clasificación. La trituración favorece la difusión, eliminando los últimos residuos de ácido fibrocapilar contra el flujo de agua. Las bases débiles (carbonato de sodio o tiza) mantienen un pH de 7 y se pueden agregar estabilizadores (ácidos orgánicos).

5. Usos del nitrato de celulosa

El nitrato de celulosa se utiliza en la producción de explosivos, lacas, dispersiones y celuloide.

1. Explosivos

Según su uso, los explosivos pueden ser agentes explosivos, propulsores, detonadores, encendedores o pirotecnia.

Los nitratos de celulosa se utilizan en propulsores y pólvora y se clasifican en:

- Monobásico: A base pura de nitrato de celulosa.

- Dibásico: Contiene portadores de energía adicionales como nitroglicerina o dinitrato de diglicol.

- Tribásico: Incluye un tercer componente como nitroguanidina, que ofrece un menor calor de combustión y una mayor vida útil del cañón del arma.

Se utilizan tipos específicos de nitrato de celulosa según el contenido de nitrógeno:

- CP I (Guncotton): contiene entre 13,3 y 13,5 % de N, celulosa altamente nitrada que se utiliza como propulsor.

- CP II (colodio): contiene entre 12,0 y 12,7 % de N y se utiliza principalmente para pólvora sin humo.

- PE (estándar en polvo): contiene entre 11,5 y 12,0 % de N, está menos nitrado y se utiliza para armas más pequeñas.

Las aminas aromáticas como la difenilamina se utilizan como estabilizadores de la pólvora al unir los gases nitrosos generados durante la descomposición. Las mezclas de CP I y CP II ofrecen el contenido energético deseado y también se pueden utilizar.

Los gránulos de nitrato de celulosa utilizados en la pólvora están recubiertos con grafito para evitar cargas electrostáticas. Sus principales aplicaciones son munición para armas pequeñas, cañones de gran calibre y tanques.

2. Lacas

La capacidad de formar película del nitrato de celulosa, lograda mediante secado físico, es la base de sus diversas aplicaciones de laca. Es compatible con una amplia gama de resinas, suavizantes, pigmentos y aditivos, permitiendo la creación de lacas con propiedades específicas.

Las mezclas de disolventes desempeñan un papel importante en la formación de películas, influyendo en el tiempo de secado y otras características de la laca. Las lacas de nitrato de celulosa se utilizan industrialmente en las industrias de la madera, el metal, el papel, el papel de aluminio (incluido el sellado en caliente) y el cuero, así como en otras aplicaciones como adhesivos, masillas y tintas de impresión.

Las técnicas de aplicación como pulverización, fundición, laminado, recubrimiento con rasqueta e inmersión ofrecen flexibilidad según el sustrato y el resultado deseado. Hacer coincidir la viscosidad y la solubilidad del tipo de nitrato de celulosa elegido con la aplicación específica garantiza un rendimiento óptimo.

Por último, se encuentran disponibles dispersiones acuosas respetuosas con el medio ambiente con disolventes orgánicos reducidos para determinadas aplicaciones, lo que aborda los problemas de sostenibilidad.

3. Dispersiones

Las lacas tradicionales elaboradas con nitrato de celulosa contienen una gran cantidad de disolventes orgánicos (60-90%). Estos disolventes se liberan al aire a medida que se seca la laca, lo que contribuye a la contaminación del aire y a posibles riesgos para la salud. También son costosos y pueden plantear desafíos para su eliminación.

Las dispersiones acuosas de nitrato de celulosa reemplazan los disolventes orgánicos con agua. Si bien ofrecen ventajas, estas dispersiones presentan algunos desafíos:

- El nitrato de celulosa en sí no se disuelve en agua, por lo que es necesario agregar productos químicos especiales llamados coalescentes para ayudarlo a formar una película cuando se aplica.

- Actualmente, las dispersiones acuosas no son tan utilizadas ni tan versátiles como las lacas tradicionales a base de disolventes. Son más adecuados para materiales específicos como cuero, madera, papel de aluminio y metal.

Ejemplos de dispersiones acuosas disponibles comercialmente son Isoderm (Bayer AG), Coreal (BASF) y tipos especiales de Waloran N (Wolff Walsrode AG).

4. Celuloide

Un uso especial del nitrato de celulosa es en la producción de celuloide, que se produce mezclando nitrato de celulosa (10,5–11,0% N) con suavizantes como alcanfor y disolventes en una amasadora.

El celuloide ha sido reemplazado en gran medida por materiales sintéticos, pero todavía se utiliza para peines, adornos para el cabello, artículos de tocador, material de oficina, pelotas de ping-pong y aplicaciones específicas.

6. Toxicología del nitrato de celulosa

La producción de nitrato de celulosa implica productos químicos peligrosos que requieren medidas y regulaciones de seguridad específicas.

Productos químicos precursores

- Ácido sulfúrico: el ácido concentrado (5-15 % y superior) se incluye en el nº CE. 016-020-01-5 y 016-020-00-8, respectivamente, y está sujeto al Arbeitsstoffverordnung (reglamento de sustancias de trabajo) que requiere un etiquetado adecuado.

- Ácido nítrico: similar al ácido sulfúrico, los ácidos nitrantes concentrados y mixtos se clasifican en el nº CE. 007-004-01-9 y 007-004-00-1, que requieren etiquetado y cumplimiento del Arbeitsstoffverordnung.

Además, sus propiedades oxidantes requieren precaución al manipular materiales orgánicos. Los valores MAK (concentración máxima en el lugar de trabajo) se establecen en 10 ml/m³ (ppm) para vapores de ácido nítrico y 5 ml/m³ (ppm) para óxidos de nitrógeno (NO2), lo que exige controles periódicos de los empleados para detectar posibles enfermedades obstructivas del tracto respiratorio.

Nitrato de celulosa

A diferencia de sus precursores, el nitrato de celulosa en sí no es inherentemente tóxico ni peligroso para la salud. Sin embargo, los riesgos potenciales para la salud surgen de:

- Agentes amortiguadores: la inhalación de agentes amortiguadores como el nitrato de celulosa y los gases nitrosos liberados durante la combustión o el funcionamiento sin llama puede ser perjudicial.

- Flegmatizantes: si bien el nitrato de celulosa disponible comercialmente para la producción de lacas (contenido de nitrógeno < 12,6%) contiene al menos un 18% de suavizante gelatinizante, existen regulaciones contradictorias.

El Arbeitsstoffverordnung lo clasifica como una sustancia peligrosa que requiere embalaje y etiquetado específicos, haciéndose eco de regulaciones similares de la CEE (1982).

Sin embargo, los agentes amortiguadores como etanol y 2-propanol no están sujetos a estas regulaciones, y butanol solo entra en la categoría II d sin problemas para la salud cuando está presente en mezclas amortiguadas en una concentración máxima del 35%.

Referencia

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2