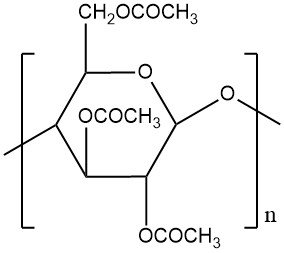

Fibres d’acétate de cellulose

Les fibres d’acétate de cellulose sont un type de fibre synthétique dérivée de la cellulose. Elles constituent l’une des premières fibres synthétiques jamais développées et étaient autrefois largement utilisées dans diverses applications.

Ils sont fabriqués en traitant la cellulose avec de l’acide acétique et de l’anhydride acétique pour créer de l’acétate de cellulose, qui est ensuite dissous dans un solvant et transformé en fibres par un processus de filage à sec.

Table des matières

1. Propriétés de la fibre d’acétate de cellulose

La viscosité et la filtrabilité de la solution de filage (dope) sont importantes pour la production de fibres d’acétate de cellulose. La viscosité de la solution est en corrélation avec le degré de polymérisation, influençant la résistance des fibres, l’étirement et la répartition des groupes acétate le long de la chaîne de cellulose.

Les petits trous de filière nécessitent une bonne filtration des particules insolubles, principalement des fibres ou des gels de cellulose incomplètement acétylés, qui peuvent obstruer les filières.

Les fibres secondaires et triacétate partagent des propriétés physiques similaires (tableau 1), avec des densités inférieures à celles de la fibre de rayonne viscose et comparables à la laine. Les fils textiles nécessitent des fibres avec une couleur minimale.

| Propriété | Acétate secondaire | Triacétate |

|---|---|---|

| Force (cN/dtex) | 1,0 – 1,5 | 1,0 – 1,5 |

| Étirer (%) | 25 – 30 | 25 – 30 |

| Densité (g/cm³) | 1.33 | 1h30 |

| Absorption d'humidité (%) (65 % d'humidité relative, 20°C) |

6 – 6,5 | 4 – 4,5 |

| Capacité de rétention d'eau (%) | 25 – 28 | 16 – 17 |

| Point de fusion (°C) | 225 – 250 | Décomposition entre 310 et 315 |

| DP | 300 | 300 |

Les réactions chimiques ressemblent à celles des esters organiques. Les acides et alcalis forts hydrolysent l’acétate de cellulose, qui est sensible aux agents oxydants forts ; cependant, les solutions d’hypochlorite et de peroxyde n’ont aucun impact.

Les différences de teinture sont dues à des disparités dans les propriétés de gonflement. Les fibres d’acétate de cellulose nécessitent des colorants dispersés dans l’eau à des températures d’ébullition, généralement avec l’aide d’un support. Les supports facilitent le gonflement des fibres et améliorent l’absorption du colorant.

Ce processus intégré garantit la solidité des couleurs. Les fibres de triacétate présentent des propriétés de lavage et d’usure supérieures en raison de leur stabilité dimensionnelle améliorée et de leur résistance aux plis.

2. Matières premières

La pâte de bois est la principale source de cellulose pour la production de fibres d’acétate. Des essences de résineux (conifères) ou de feuillus (feuillus) peuvent être utilisées, traitées soit par la méthode de fabrication de pâte au sulfite avec extraction à l’alcali chaud, soit par le procédé au sulfate préhydrolysé (Kraft) avec extraction caustique à froid.

Les deux méthodes visent à éliminer les lignines et les hémicelluloses, ce qui donne des pâtes de bois purifiées contenant plus de 96 % d’α-cellulose. Des facteurs économiques ont rendu obsolètes les linters de coton de haute pureté dans ce domaine.

Les fibres d’acétate de haute qualité nécessitent une pâte de bois présentant des caractéristiques spécifiques. De bonnes propriétés de gonflement sont cruciales pour garantir une exposition uniforme de la cellulose au catalyseur et à l’agent d’acétylation pendant le traitement. De plus, la pulpe doit donner une solution filable sans fibres ni gels pour une filtration facile.

3. Production de fibres d’acétate de cellulose

La production suit les principes généraux décrits dans l’article sur l’acétate de cellulose, avec des différences clés. Initialement, l’acide sulfurique catalyse la formation de sulfateester de cellulose, qui est ensuite remplacé par des groupes acétyle lors de l’acétylation.

L’hydrolyse réduit encore les groupes sulfate restants. Cependant, tout sulfate résiduel doit être neutralisé avec des stabilisants tels que des sels de magnésium pour éviter la dégradation induite par la chaleur et l’humidité via la libération d’acide sulfurique.

L’acétate secondaire utilise l’acétone comme solvant, tandis que le triacétate utilise 90 % de dichlorométhane et 10 % de méthanol/acide acétique (filage par voie humide). La viscosité de la solution de filage, contenant 20 à 30 % d’acétate de cellulose, varie de 300 à 500 Pa·s à 45 à 55 °C. La filtration et la désaération sont des étapes importantes avant l’essorage.

La filature à sec domine, la filature humide étant parfois utilisée pour le triacétate. Les filières possèdent 20 à 100 trous pour le filament et jusqu’à 1 000 pour le câble. L’évaporation du solvant se produit dans une colonne tournante de 4 à 6 m à une température de 80 à 100 °C en utilisant un flux d’air à contre-courant.

Les fibres sont étirées pour améliorer la résistance lorsqu’elles sont à l’état plastique. Le filage par fusion manque de viabilité commerciale en raison de sa stabilité thermique limitée.

Les fibres de triacétate présentent une structure noyau-peau en raison de la répartition très régulière des groupes acétyle. La thermofixation (cristallisation) à 180-200 °C améliore les propriétés de lavage et de tenue.

Ce processus nécessite plusieurs minutes à 180°C ou quelques secondes à 220°C pour optimiser la rétention d’eau (10%) et l’absorption (2,5%). Des durées plus courtes sont inefficaces et des durées plus longues détériorent les propriétés mécaniques du textile.

4. Utilisations des fibres d’acétate de cellulose

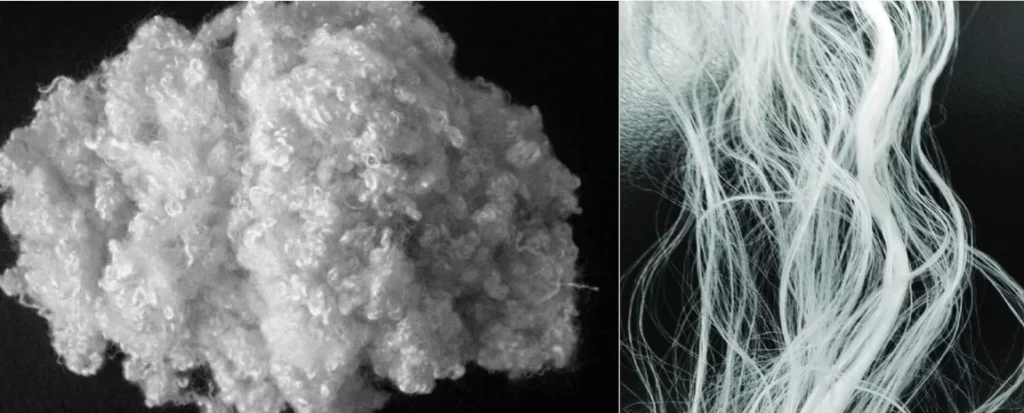

La combinaison de fibres d’acétate ou de triacétate de cellulose avec du nylon ou du polyester offre un mélange synergique de propriétés idéales pour diverses applications de doublure. Cela compense les caractéristiques physiques plus faibles des fibres d’acétate tout en conservant leurs qualités souhaitables, telles qu’une forte absorption de l’humidité et une douceur semblable à celle de la soie.

En raison de leur mélange unique de propriétés hydrophobes et hydrophiles, les membranes semi-perméables fabriquées à partir de fibres d’acétate de cellulose sont utilisées pour le dessalement de l’eau par osmose inverse.

Les fibres creuses d’acétate de cellulose sont également utilisées dans les applications de séparation des gaz et d’hémodialyse.

La nature non toxique de l’acétate de cellulose, sa biodégradabilité et sa dépendance à l’égard de polymères naturels renouvelables (cellulose) ouvrent la possibilité d’applications futures prometteuses dans divers domaines.

Référence

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2