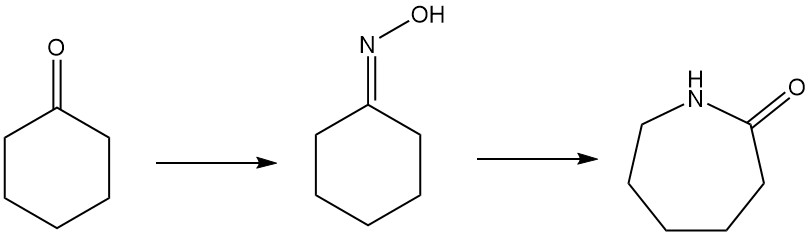

Caprolactam, het hoofdbestanddeel van Nylon-6, kan via verschillende routes worden geproduceerd. De meest gebruikelijke methode is de omzetting van cyclohexanon in cyclohexanonoxime door ammoximatie of waterstofperoxideprocessen. Deze oxime ondergaat vervolgens een Beckmann-herschikking om caprolactam te vormen.

Andere processen omvatten productie door foto-oximatie en de op tolueen gebaseerde route of wordt gewonnen uit Nylon-6-afval. Innovatieve processen ontstaan, waaronder de ALTAM-route die gebruikmaakt van op butadieen of adiponitril gebaseerde methoden die zijn afgeleid van hernieuwbare bronnen zoals furfural of biomassa.

Moderne caprolactamfabrieken zijn complexe, meertrapsoperaties, met huidige enkelvoudige lijncapaciteiten die een indrukwekkende 200.000 ton per jaar bereiken voor de breed gelicentieerde Fibrant HPO-technologie.

Hoewel cyclohexanon domineert als het uitgangsmateriaal (>98%), kunnen cyclohexaan en tolueen ook worden gebruikt. Met name fenolhydrogenering en verschillende oxidatiepaden voor cyclohexaan worden gebruikt om het belangrijkste tussenproduct te verkrijgen. De gecombineerde efficiëntie van het omzetten van cyclohexanon in caprolactam is ongeveer 98%.

Inhoudsopgave

1. Productie van Caprolactam via Cyclohexanonproces

Moderne caprolactamproductie is afhankelijk van benzeen dat uit BTX-stromen wordt gewonnen als primaire grondstof. Alle commerciële processen, behalve één, gebruiken cyclohexanonoxime als tussenproduct. Dit oxime wordt gevormd via de reactie van cyclohexanon met hydroxylamine, gegenereerd via verschillende methoden zoals:

- Raschig-proces

- stikstofoxidehydrogenering in zwavelzuurproces

- Fibrant HPO-proces

- Ammoximatieproces

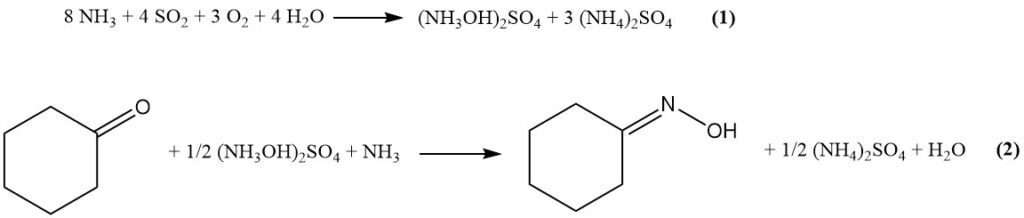

1.1. Cyclohexanonoxime door Raschig-proces

In dit proces wordt de cyclohexanonoxime geproduceerd door de reactie van cyclohexanon en hydroxylaminesulfaat, en ammoniak wordt gebruikt om het oximezout te neutraliseren. Ammoniumsulfaat wordt geproduceerd als een bijproduct van deze reactie.

Er zijn verschillende verbeteringen, bekend als Raschig-processen, geïmplementeerd om de opbrengst van cyclohexanonoxime te verbeteren en de productie van sulfaatzout te minimaliseren. Gewijzigde Raschig-processen, de enige die nog in werking zijn, genereren uitsluitend ammoniumsulfaat als bijproduct.

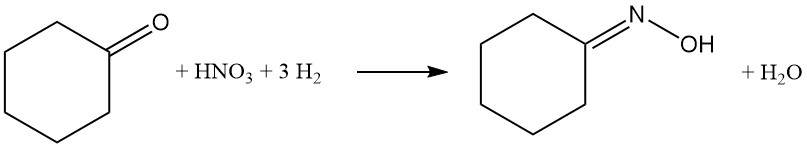

In het gemodificeerde Raschig-proces reageren eerst de grondstoffen (ammoniak, CO2, SO2, water en lucht) om hydroxylaminesulfaat te vormen via Vergelijking (1). Vervolgens reageert hydroxylaminesulfaat met cyclohexanon om cyclohexanonoxime te produceren (Vergelijking (2)).

De belangrijkste processtappen worden hieronder vermeld:

Ammoniak absorbeert CO2 in water om een ammoniumcarbonaat/bicarbonaatoplossing te vormen.

Ammoniak verbrandt met lucht (Pt/Rh-katalysatoren) bij ~850 °C om NOx en water te genereren. De hete gassen worden gekoeld, waarbij exotherme oxidatiewarmte wordt teruggewonnen en het bijproduct verdund salpeterzuur condenseert.

Het mengsel van stikstofgas en ammoniumcarbonaat/bicarbonaatoplossing reageren bij <10 °C en pH 15 om ammoniumnitriet te vormen.

Bij het verbranden van zwavel ontstaat SO2 (10–20 vol%), met warmteterugwinning voor stoomproductie.

- SO2 reageert met een waterig mengsel van ammoniumnitriet en ammoniumhydroxide om hydroxyimidodisulfuric acid te vormen. Temperatuur en de NH4OH/NH4NO2-verhouding zijn belangrijke parameters om bijproducten te minimaliseren.

Hydroxyimidodisulfuric acid ondergaat hydrolyse en neutralisatie om hydroxylaminesulfaat te vormen via ammonium-N-hydroxysulfamaat.

Oximatie van cyclohexanon met hydroxylaminesulfaat bij pH 4,5 en 50–100 °C levert cyclohexanonoxime op.

Waterige ammoniak neutraliseert vrijgekomen zwavelzuur en het co-geproduceerde ammoniumsulfaat wordt teruggewonnen door middel van verdampingskristallisatie.

Andere bijproducten van het Raschig-proces zijn nitreuze gassen in nitrietvormingsgassen, stikstofgas uit ammoniumnitrietontleding en N2O-gas uit verschillende ontledingsreacties.

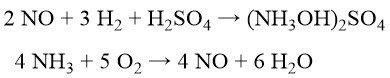

1.2. Stikstofoxidehydrogenering in zwavelzuurproces

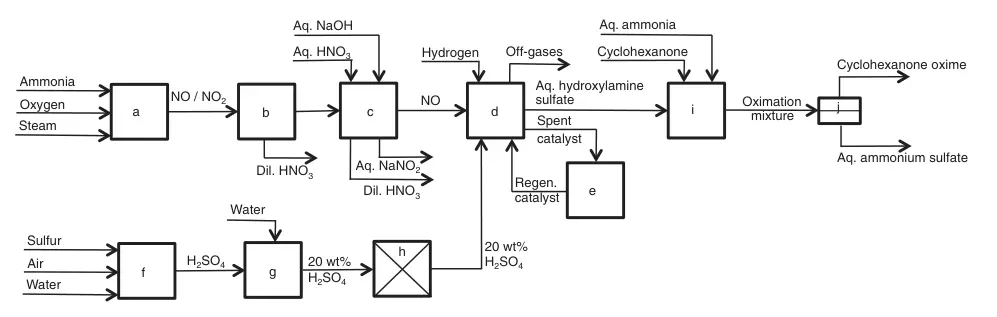

Om de coproductie van ammoniumsulfaat te minimaliseren, ontwikkelden BASF, Cyclopol en Inventa processen met katalytische stikstofoxidereductie met waterstof tot hydroxylaminesulfaat in verdund zwavelzuur. Stikstofoxide zelf wordt gegenereerd via katalytische ammoniakoxidatie met zuivere zuurstof en stoom.

Vervolgens is de productie van oxime vergelijkbaar met het Raschig-proces (Vergelijking (2)). Deze route, met de neutralisatie van overtollig H2SO4, genereert nog steeds ~0,7 kg ammoniumsulfaat per kg cyclohexanonoxime. Explosierisico’s worden beperkt door de gecontroleerde gassamenstelling tijdens de hydroxylaminesulfaatsynthese. Uitgebreide zuivering van grondstoffen en complexe katalysatorbewerkingen zijn vereist.

Een ~14% ammoniak, ~1,34 O2/NH3-verhouding en stoommengsel passeren een Pt/Rh-katalysator bij ~850 °C om voornamelijk NO en andere stikstofoxiden te vormen. Het hete gas koelt af in een afvalwarmteketel (die stoom genereert) en koelt vervolgens verder af om water te condenseren en salpeterzuur te verdunnen.

De resterende NO2 wordt weggespoeld in opeenvolgende torens met verdund salpeterzuur en natronloog-oplossingen, waardoor een zuiverheid van ~95% wordt bereikt.

De hydroxylaminesynthese bestaat uit meerdere lijnen van 5-7, 20 m3 goed geroerde reactoren die continu worden bediend. Elke reactor ontvangt een 20 gew.% gezuiverde zwavelzuuroplossing met ~35 g/l fijn verdeelde Pt-grafietkatalysator (~0,5 gew.%). Alle reactoren ontvangen gezuiverd NO en overtollige waterstof. De reactietemperatuur is ~45 °C.

Terwijl atmosferische druk wordt gebruikt, kan verhoogde druk voordelig zijn. Een ~25 wt% hydroxylaminesulfaatoplossing die de katalysator bevat, verlaat de laatste reactor en ondergaat filtratie. De geconcentreerde katalysatorslurry wordt gerecycled naar de eerste reactor.

a) Ammoniakverbranding; b) Condensatie; c) NO-wassen; d) NO-reductie; e) Katalysatorregeneratie; f) Zwavelverbranding; g) Verdunning; h) Zuivering; i) Cyclohexanonoximatie; j) Scheiding van cyclohexanonoxime/waterig ammoniumsulfaat

Extreem corrosieve reactiemengsels en katalysatorgevoeligheid vereisen zorgvuldige materiaalselectie. Inventa stelde rubber/synthetische harsvoeringen voor en BASF stelde speciale kopervrije staalsoorten voor.

De geproduceerde hydroxylaminesulfaatoplossing reageert met cyclohexanon bij een temperatuur (85–90 °C) die hoger is dan het smeltpunt van waterige cyclohexanonoxime. De resulterende waterige ammoniumsulfaatfase scheidt zich af van de ~7 gew.% waterbevattende organische fase en beide worden apart verwerkt.

Cyclohexanonoxime wordt uit de ammoniumsulfaatfase geëxtraheerd met cyclohexanon, dat later door destillatie wordt teruggewonnen. Verdampingskristallisatie van de resterende oplossing levert ~0,7 kg kristallijn ammoniumsulfaat per kg cyclohexanonoxime op. Na gedeeltelijke droging is het waterhoudende oxime klaar voor Beckmann-herschikking om caprolactam te produceren.

1.3. Fibrant HPO®-proces

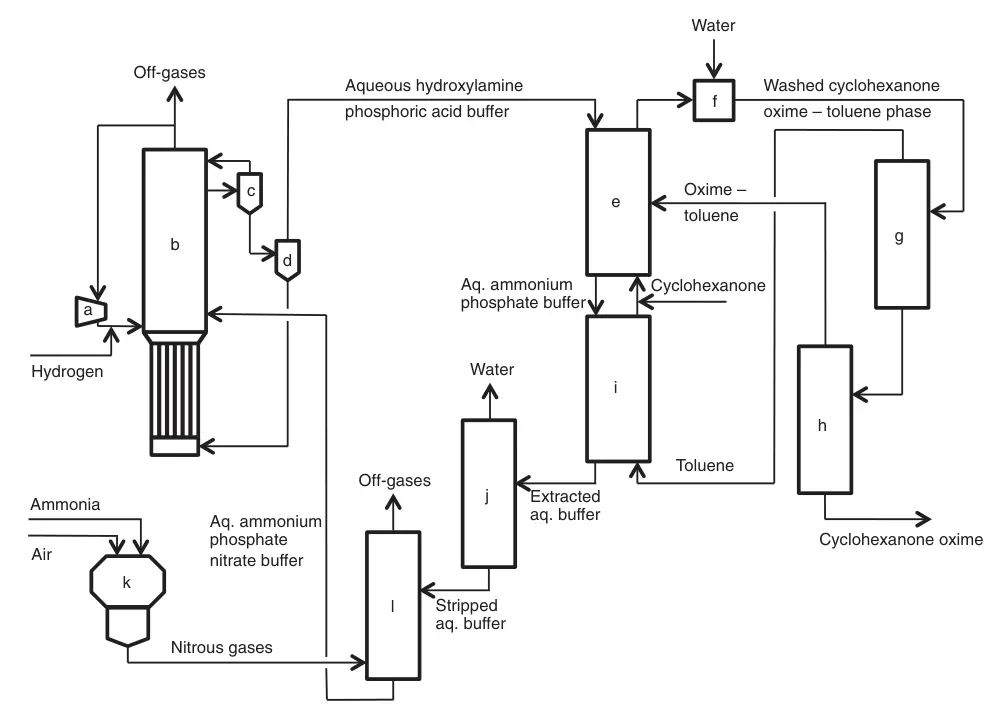

Het HPO-proces (hydroxylaminefosfaatoxime) is in de jaren 60 ontwikkeld door Fibrant en biedt een unieke benadering van de productie van cyclohexanonoxime op basis van selectieve nitraation-/stikstofoxidehydrogenering.

Deze gecombineerde hydroxylamine- en oximesyntheseroute elimineert ammoniumsulfaatbijproduct. Het HPO-proces maakt een gesloten lus mogelijk tussen hydroxylamine- en oximesynthese door zwavelzuurvrijgave tijdens de oximevorming te voorkomen,

Het draait om het recyclen van twee stromen: een waterige fosforzuurbuffer en een organische procesfase. Verschillende belangrijke reacties en bewerkingen vinden plaats binnen dit systeem.

Selectieve katalytische hydrogenering van nitraationen met waterstofgas in de fosforzuurbufferoplossing genereert hydroxylamine. Bij de pH van de reactie ~2 wordt de resulterende hydroxylamine geprotoneerd, waardoor hydroxylammoniumfosfaat ontstaat. Pd/Pt op koolstof of aluminiumoxide wordt gebruikt als katalysator.

Een uniek driefasen-bubbelkolomreactorsysteem combineert optimaal gas-vloeistof-vast contact met efficiënte warmteafvoer. Niet-gereageerde waterstof wordt gerecycled na scheiding van de katalysatorsuspensie. De hydroxylammoniumfosforzuurbufferoplossing gaat door naar de oximatiesectie.

De waterige hydroxylamine-fosforzuurbuffer reageert met een organische tolueen-cyclohexanonfase, zet cyclohexanon om in cyclohexanonoxime en maakt fosforzuur vrij. Deze oximatiestap werkt bij pH ~2, waardoor bijna kwantitatieve omzettingen van zowel hydroxylamine als cyclohexanon worden bereikt.

De gevormde organische fase (cyclohexanonoxime-tolueen) wordt gescheiden van de waterige buffer, gewassen met water en vervolgens wordt tolueen gedestilleerd. Droog oxime wordt verplaatst naar de Beckmann-herrangschikkingssectie, terwijl gedestilleerd tolueen terug naar de oximatiereactor wordt gerecycled.

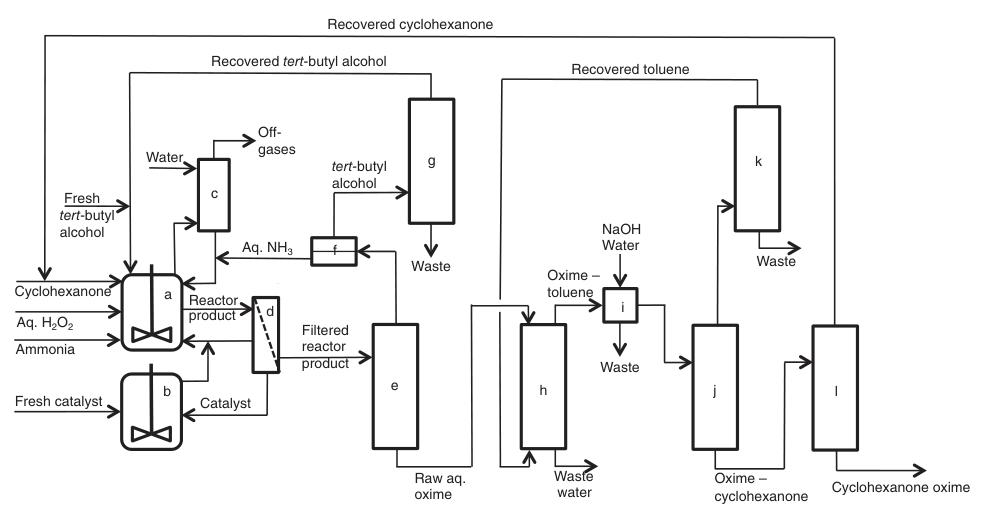

a) Compressor; b) Nitraathydrogeneringsreactor; c) Gas-vloeistofscheider; d) Katalysatorfiltratie; e) Oximatie; f) Wassen; g) Tolueendestillatie; h) Cyclohexanon oxime zuivering; i) Extractie; j) Stoomstrippen; k) Ammoniakverbranding; l) Ammoniakontleding en absorptie van nitreuze gassen

Continue HPO-procesontwikkeling leidde tot het geïntensiveerde HPOplus-proces, met geconcentreerde processtromen, verminderd grondstof-/energieverbruik en aanzienlijk verhoogde single-line oximecapaciteit (>200.000 t/a).

1.4. Ammoximatieproces

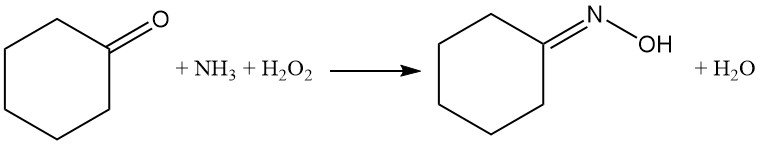

Cyclohexanonreactie met ammoniak en waterstofperoxide biedt een alternatieve route voor cyclohexanonoximesynthese in de vloeibare fase zonder het genereren van ammoniumsulfaatbijproduct.

Het eerste succes van deze aanpak kwam in 1960 met het gebruik van wolfraam- en tinkatalysatoren in waterige ammoniak bij 10–30 °C, waarmee hoge oximeopbrengsten (>90%) werden behaald. Uitdagingen bij extractie en katalysatorherstel belemmerden echter de commercialisering.

Eind jaren 70 werd een poreus synthetisch materiaal (titaniumsilicaliet (TS-1)) ontwikkeld, wat leidde tot nieuwe katalytische oxidatieprocessen. In 1987 implementeerde Montedipe TS-1 voor cyclohexanon-ammoximatie, gevolgd door soortgelijke processen van Sinopec.

Ammoniak reageert met waterstofperoxide op de titaniumcentra van de katalysator, waarbij het intermediaire hydroxylamine wordt gevormd, dat vervolgens reageert met cyclohexanon om het gewenste oxime te geven.

De molaire toevoerverhouding van H2O2/cyclohexanon is 1,0-1,1 en een stabiele tertiaire alcohol (bijv. tert-butylalcohol) van 2-4 keer het gewicht van cyclohexanon wordt gebruikt als oplosmiddel.

De reactie wordt uitgevoerd bij een temperatuur van ~85 °C en een druk van >0,25 MPa gedurende ongeveer 1,5 uur om een cyclohexanon-naar-oximeconversie tot 98% te bereiken.

De eerste commerciële fabriek op basis van deze technologie werd in 2003 gebouwd door Sumitomo Chemical. Verschillende Chinese caprolactamfabrieken gebruiken deze technologie, sommige met TS-1-varianten.

Een vereenvoudigde procesbeschrijving wordt weergegeven in Figuur 3:

a) Ammoximatiereactoren; b) Katalysatorbereiding/-zuivering; c) Afgassen wassen; d) Filtratie; e) Terugwinning van ammoniak/tert-butylalcohol; f) L/L-scheiding; g) Destillatie van tert-butylalcohol; h) Extractie; i) Wassen; j) Terugwinning van oplosmiddel; k) Destillatie van oplosmiddel; l) Terugwinning van cyclohexanon

Het proces begint met een continue grondstofstroom met verdunde waterstofperoxide, cyclohexanon, ammoniak, tert-butylalcohol (zowel vers als gerecycled) en katalysator (zowel vers als gerecycled) die de geroerde ammoximatiereactoren binnenkomt.

Afgassen die tijdens deze stap worden gegenereerd, die niet-gereageerde ammoniak bevatten, worden gewassen met water om de ammoniak terug te winnen en te recyclen.

Het resulterende productmengsel ondergaat vervolgens filtratie en wordt naar een terugwinningskolom gestuurd voor scheiding en zuivering. In dit stadium kunnen twee alternatieve routes worden gebruikt:

1. Tolueenextractie:

Niet-gereageerde ammoniak en waterhoudende tert-butylalcohol worden teruggewonnen en gezuiverd voor hergebruik. Cyclohexanonoxime en niet-gereageerde cyclohexanon worden geëxtraheerd met tolueen, gevolgd door wassen met water en verdere scheiding door destillatie.

2. Tegenstroom-herextractie:

Een continue tegenstroom-herextractiestap gebruikt gedemineraliseerd water om afzonderlijke waterige oxime- en cyclohexanonfasen te vormen. Deze fasen worden vervolgens onderworpen aan verdere zuivering via destillatie.

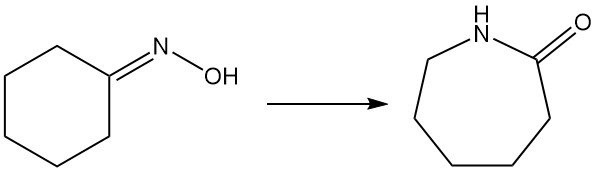

1.5. Beckmann-herrangschikking van cyclohexanonoxime tot caprolactam

Caprolactam, een belangrijke voorloper van nylon-6, wordt voornamelijk geproduceerd uit cyclohexanonoxime via de Beckmann-herrangschikking. Deze zeer exotherme reactie vindt plaats in zowel de vloeibare als de gasfase.

Het omzetten van oxime in caprolactam omvat de traditionele Beckmann-herschikking in vloeibare fase met rokend zwavelzuur, waarbij ammoniumsulfaat als co-product wordt gegenereerd. Sumitomo Chemical gebruikt echter een uniek Beckmann-herschikkingsproces in dampfase.

Een verlaagde prijs voor ammoniumsulfaat maakt de co-productie ervan ongewenst, wat de ontwikkeling van processen motiveert die het minimaliseren of elimineren. Ammoniumsulfaat kan echter ook de caprolactamproductie ten goede komen wanneer het wordt gebruikt als meststof in specifieke bodemomstandigheden, door stikstof, zwavel en pH-aanpassing te bieden.

1.5.1. Beckmann-herschikking in vloeibare fase

De dominante industriële methode maakt gebruik van rokend zwavelzuur of oleum als katalysator en oplosmiddel. Het bereikt een hoge oximeconversie en de caprolactamopbrengst is bijna 100%, maar het genereert ammoniumsulfaat als bijproduct.

De reactieparameters zoals temperatuur, zuurconcentratie en mengen hebben een aanzienlijke invloed op de zuiverheid en kleur van het product. Meertraps herrangschikking met gedistribueerde oleumtoevoer vermindert de productie van ammoniumsulfaat.

De uiteindelijke zuivering van caprolactam omvat oplosmiddelextractie, destillatie en wassen.

1.5.2. Gasfase-herrangschikking (heterogene katalytische herrangschikking)

De gasfase-herrangschikking werd ontwikkeld om de generatie van ammoniumsulfaat te voorkomen die geassocieerd wordt met vloeistoffasemethoden. Vroege pogingen met waterverwijderende katalysatoren hadden moeite met een lage selectiviteit en katalysatordeactivering.

Sumitomo Chemical behaalde industrieel succes met zeolieten met een hoog silicagehalte in aanwezigheid van water en methanol.

Dit proces omvat de verdamping van een nat oxime/methanolmengsel. Het oxime wordt vervolgens omgezet in caprolactam over MFI-zeolietkatalysator bij 350-380 °C. De katalysator wordt continu geregenereerd met lucht bij 500 °C in een wervelbedsysteem.

De onzuiverheden uit de resulterende caprolactam worden verwijderd met behulp van destillatie. Verdere zuivering van caprolactam door kristallisatie uit een gemengd oplosmiddel en via hydrogenering en meerstapsdestillatie geeft een zeer zuiver product.

Sumitomo Chemical is de enige commerciële producent die gasfaseherschikking gebruikt zonder ammoniumsulfaat te genereren.

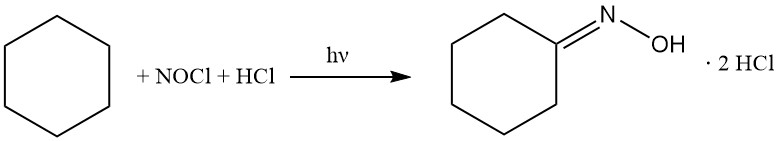

2. Productie van caprolactam door foto-oximatie

In de jaren 50 ontwikkelde Toray een uniek fotochemisch proces om caprolactam te produceren. Deze methodologie, fotonitrosatie (PNC) genoemd, omzeilt de conventionele oximesynthese door directe omzetting van cyclohexaan in cyclohexanonoximedihydrochloride, gevolgd door daaropvolgende Beckmann-omlegging tot caprolactam.

Het cyclohexaan reageert met nitrosylchloride om cyclohexanonoximehydrochloride te verkrijgen, volgens de onderstaande reacties:

1. Vorming van nitrosylzwavelzuur: Nitrogassen verkregen uit ammoniakverbranding reageren met zwavelzuur om nitrosylzwavelzuur (NOHSO4) te verkrijgen.

2 H2SO4 + NO + NO2 → 2 NOHSO4 + H2O

2. NOCl-productie: NOHSO4 reageert met waterstofchloride (HCl) om NOCl te produceren, met gelijktijdige regeneratie van zwavelzuur.

NOHSO4 + HCl → NOCl + H2SO4

3. Fotochemische conversie:

Het PNC-proces is gebaseerd op de fotochemische reactie van cyclohexaan met NOCl in aanwezigheid van overtollig HCl. Deze transformatie wordt gefaciliteerd door krachtige LED-lampen die actinisch licht uitstralen en leidt tot de selectieve vorming van cyclohexanonoximdihydrochloride als een olieachtige onderste laag.

Opvallend is dat LED-lampen een superieure energie-efficiëntie (0,4 kg oxim per kWh) en molaire selectiviteit (86%) bieden in vergelijking met eerdere kwiklampalternatieven.

Het teruggewonnen oximdihydrochloride ondergaat een Beckmann-herrangschikking met behulp van oleum, wat caprolactam oplevert. Niet-gereageerd cyclohexaan wordt gerecycled, terwijl vrijgekomen waterstofchloride wordt teruggewonnen via een waterig absorptie- en concentratieproces.

De ruwe caprolactamoplossing wordt geneutraliseerd met ammoniak en onderworpen aan verdere zuivering via chemische behandeling, droging en destillatie. Dit proces genereert 1,55 ton ammoniumsulfaat per ton caprolactam.

3. Terugwinning van caprolactam uit nylon-6-afval

Nylon-6-afval, dat gedurende de hele levenscyclus van productie tot de uiteindelijke productafvoer wordt gegenereerd, biedt een kans voor het terugwinnen van hulpbronnen. Depolymerisatieprocessen winnen waardevolle caprolactam terug uit deze afvalstromen, wat zowel milieu- als economische voordelen biedt.

Vast nylon-6-afval wordt in een hogedrukketelreactor gedepolymeriseerd tot caprolactam met behulp van oververhitte stoom met een kraakkatalysator (meestal fosforzuur). Deze omzetting kan ook plaatsvinden zonder katalysator onder verhoogde stoomdruk.

Het resulterende stoom-caprolactammengsel ondergaat gedeeltelijke condensatie en concentratie. Vervolgens zuivert een oxidatiemiddel het concentraat, gevolgd door de uiteindelijke caprolactamzuivering door destillatie.

Waswater van de productie van nylon-6-chips bevat naast het monomeer ook caprolactamoligomeren. Preconcentratie via dunnefilmverdamping gaat vooraf aan depolymerisatie met behulp van dezelfde methodologie als vast afval.

De resulterende waterige caprolactamoplossing ondergaat chemische zuivering en destillatie om water, laagkokende fracties en het gewenste caprolactamproduct op te leveren.

Alternatieve methoden richten zich ook op oligomeerdepolymerisatie. Eén benadering omvat het concentreren van waswater om de oplosbaarheid van oligomeren te behouden en het voeden van de caprolactam-oligomeeroplossing in een vastbed- of wervelbedreactor.

Een gespecialiseerde aluminiumoxidekatalysator kraakt de oligomeren bij 275-350 °C, waarbij een opbrengst van 95% ten opzichte van de voeding wordt bereikt. Conventionele zuiveringsmethoden winnen vervolgens de caprolactam terug.

Verschillende gevestigde technologieën hebben te maken met post-consumer nylon-6-afval, met name weggegooide tapijten. Deze processen vereisen inzameling, sortering en mechanische versnippering vóór depolymerisatie tot caprolactam van zuivere kwaliteit.

Opvallende voorbeelden zijn het programma “6ix Again” van BASF, dat een semi-continue reactor met fosforzuur en oververhitte stoom gebruikt voor depolymerisatie bij hoge temperatuur (250-300 °C). Vervolgens wordt caprolactam uit het destillaat gewonnen door zuivering met een oxidatiemiddel en vacuümdestillatie.

Een ander proces is Evergreen Nylon Recycling , een tweestaps niet-gekatalyseerde depolymerisatiemethode die gebruikmaakt van een hogedrukreactorsysteem en oververhitte stoom om versnipperd materiaal te hydrolyseren. Het wint 90-95% van het oorspronkelijke nylon-6 terug als caprolactam, geschikt voor tapijtproductie.

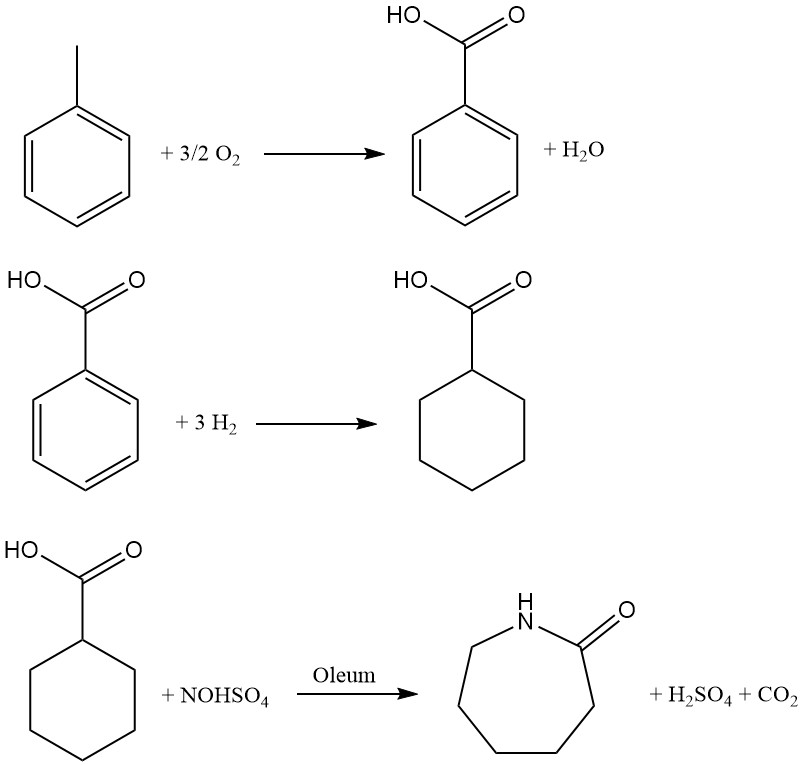

4. Productie van caprolactam door tolueen-gebaseerd proces

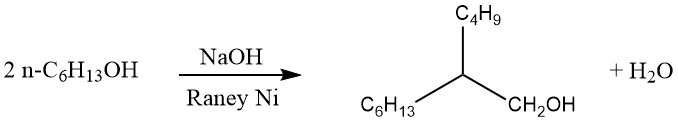

Dit op tolueen gebaseerde proces, ontwikkeld door Snia Viscosa in 1960 en gebruikt in Italië tot begin jaren 1990, biedt een alternatieve route naar caprolactamproductie. Het proces omvat drie belangrijke stappen:

1. Katalytische oxidatie: Tolueen ondergaat luchtoxidatie in de vloeibare fase met behulp van een kobaltkatalysator bij 160-170 °C en 0,8-1 MPa druk. Het terugwinnen van niet-gereageerd tolueen via koeling zorgt voor een optimale opbrengst. Het resulterende vloeibare product, dat ongeveer 30% benzoëzuur bevat naast tussenproducten en bijproducten, vereist meertrapsdestillatie voor zuivering.

2. Hydrogenering: Benzoëzuur wordt omgezet in cyclohexaancarbonzuur door hydrogenering in de vloeibare fase met behulp van een Pd/C-katalysator. Een reeks geroerde reactoren die werken bij ongeveer 170 °C en 1-1,7 MPa druk vergemakkelijken efficiënte transformatie. Vervolgens zuivert destillatie onder verlaagde druk het resulterende zuur.

3. Nitrosodecarboxylatie en herrangschikking: Deze cruciale stap combineert nitrosatie van cyclohexaancarbonzuur met Beckmann-herrangschikking om direct caprolactam te genereren. Een 73% nitrosylzwavelzuuroplossing in zwavelzuur, bereid door conventionele NO-absorptie in oleum, wordt gebruikt in de reactie in een meertrapsreactor.

Om de conversieratio rond de 50% te houden, moet het proces plaatsvinden in kokende cyclohexaan onder atmosferische druk. Sulfonzuren vormen zich als onvermijdelijke bijproducten.

Na de gecombineerde nitrosatie-herrangschikking ondergaat de productstroom hydrolyse met water bij lage temperaturen. Het extraheren van niet-gereageerd cyclohexaancarbonzuur maakt het mogelijk om het terug te recyclen in het proces.

De zure caprolactamoplossing, die overtollig zwavelzuur bevat, gaat vervolgens naar de neutralisatiefase. Kristallisatie onder verlaagde druk met ammoniak levert twee afzonderlijke vloeistoflagen op: een ammoniumsulfaatoplossing en een waterige caprolactamoplossing. Verdere zuivering omvat:

- Tolueenextractie scheidt caprolactam van in water oplosbare bijproducten.

- Tegenstroomextractie met water wint caprolactam terug uit de tolueenoplossing.

- Destillatie levert zuivere caprolactam op uit de geconcentreerde waterige oplossing.

5. Alternatieve processen

Naast het conventionele cyclohexanon-ammoximatieproces zijn er verschillende alternatieve routes naar caprolactam ontstaan:

5.1. Waterstofperoxideprocessen

- Inventa-proces: Cyclohexylamine-oxidatie met waterstofperoxide genereert cyclohexanonoxime.

- 1,1´-Peroxydicyclohexylamine-proces: Cyclohexanon en waterstofperoxide reageren tot een peroxide, dat vervolgens wordt omgezet in caprolactam en cyclohexanon regenereert.

5.2. Oxidatie van cyclohexylamine met elementaire zuurstof:

Directe oxidatie van cyclohexylamine met zuurstof produceert cyclohexanonoxime.

5.3. Directe oximatie van cyclohexanon:

Ammoniak, lucht en cyclohexanon reageren direct over verschillende katalysatoren om cyclohexanonoxime te vormen.

5.4. Bis(nitrosocyclohexaan)-proces:

Elektrische ontlading veroorzaakt de reactie van cyclohexaan met stikstofoxide of verwante verbindingen, waardoor bis(nitrosocyclohexaan) ontstaat, dat zich herschikt tot cyclohexanonoxime.

5.5. ε-Hydroxycaproïnezuur/ε-Caprolacton-proces:

Oxidatie van cyclohexanon met lucht genereert ε-hydroxycapronzuur en adipinezuur (bijproduct). Beide kunnen via verschillende routes worden omgezet in caprolactam.

5.6. 2-Nitrocyclohexanon-proces:

Een unieke reeks reacties met acetylering, nitratie, ringsplitsing, hydrogenering en cyclisatie zet cyclohexanon om in caprolactam zonder bijproducten.

5.7. 3,3-Pentamethyleneoxaziridine Proces:

Hypochloriet reageert met cyclohexanon in waterige ammoniak om cyclohexanon-isoxime te vormen, dat vervolgens onder verhitting herschikt tot caprolactam.

5.8. Katalytische deacetylering van N-acetylcaprolactam:

O-acetylcyclohexanon-oxime ondergaat deacetylering over katalysatoren om caprolactam te verkrijgen.

5.9. Butadieen-gebaseerde processen:

- ALTAM-proces: Dit meerstapsproces, ontwikkeld door DSM en anderen, maakt gebruik van butadieen om uiteindelijk caprolactam te produceren met een hoge selectiviteit.

- Op adiponitril gebaseerde processen: BASF en Rhone-Poulenc ontwikkelden onafhankelijke processen voor caprolactamproductie uit adiponitril, verkregen via verschillende routes, waaronder butadieen.

5.10. Biorenewable routes:

Met toenemende zorgen over duurzaamheid winnen biogebaseerde grondstoffen aan populariteit als grondstoffen voor caprolactamproductie. Er zijn verschillende veelbelovende routes in ontwikkeling, met de focus op:

- Drop-in chemicaliën: Bio-afgeleide benzeen, fenol, acrylonitril of HMF kunnen eenvoudig worden geïntegreerd in bestaande caprolactamprocessen.

- Chemische routes: Levulinezuur of furfural, verkregen uit biomassa, kan worden omgezet in tussenproducten die leiden tot caprolactam.

- (Gedeeltelijk) fermentatieve routes: Microbiële synthese van lysine of directe fermentatie van koolhydraten bieden potentiële routes naar caprolactam voorlopers.

Hoewel ze momenteel niet economisch concurrerend zijn met traditionele methoden, bieden biohernieuwbare processen perspectief voor toekomstige duurzame caprolactamproductie.

Referentie

- Caprolactam; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_031.pub3