Metodi di produzione delle ammine alifatiche

La produzione di ammine prevede metodi diversi, ciascuno adatto a materie prime specifiche e prodotti desiderati. Le ammine alifatiche sono prodotte da alcoli, composti carbonilici, nitrili, alogenuri alchilici, nitrocomposti e olefine.

Sommario

1. Produzione di ammine da alcoli

La tecnica più diffusa per la sintesi di alchilammine inferiori prevede la reazione tra un alcol adatto e ammoniaca utilizzando un catalizzatore appropriato. Questa reazione produce una miscela di ammine primarie, secondarie e terziarie grazie alla capacità dell’ammina primaria inizialmente formata di reagire ulteriormente con una o due molecole di alcol.

Mentre la conversione dell’alcol in ammina primaria presenta caratteristiche termoneutrali, la formazione di ammine secondarie e terziarie è esotermica, favorendo la termodinamica. Inoltre, l’ammina primaria presenta una reattività maggiore dell’ammoniaca grazie alla sua maggiore natura nucleofila.

La distribuzione dei prodotti può essere parzialmente controllata regolando le condizioni di reazione come temperatura, eccesso di ammoniaca e tempo di residenza. Poiché la miscela di ammine ottenuta spesso non soddisfa i requisiti di mercato, le ammine non commercializzabili possono essere riciclate, aumentando così la resa dell’ammina desiderata a oltre il 90%.

- RCH2OH + NH3 ↔ RCH2NH2 + H2O

- RCH2NH2 + RCH2OH ↔ (RCH2)2NH + H2O

- (RCH2)2NH + RCH2OH ↔ (RCH2)3N + H2O

In precedenza, questa reazione veniva condotta utilizzando catalizzatori di disidratazione puri come allumina, silice, biossido di titanio, ossido di torio, ossido di tungsteno, ossidi di cromo, fosfati o vari ossidi misti (ad esempio, silice-allumina, argille, zeoliti) a temperature fino a 500 °C. Tuttavia, l’uso di questi catalizzatori è ora limitato alla produzione di metilammina.

Per la conversione di alcoli contenenti due o più atomi di carbonio, i catalizzatori con proprietà idrogenanti e deidrogenanti hanno acquisito importanza. Vengono impiegati principalmente catalizzatori a base di nichel, cobalto, rame, ferro, platino o palladio, con catalizzatori di metalli nobili che mostrano una tendenza a causare la scissione del legame C-C o C-N, portando a selettività inferiori. Promotori come Ag, Zn, In, Mn, Mo e metalli alcalini vengono aggiunti per migliorare le prestazioni del catalizzatore.

In genere, i componenti attivi sono supportati su supporti quali Al2O3, SiO2 o ZrO2. Le zeoliti sono state proposte come supporti per migliorare la selettività verso le ammine primarie. In questo processo continuo, l’alcol, l’ammoniaca e l’idrogeno vengono fatti passare sul catalizzatore in un reattore a letto fisso. La reazione avviene a pressioni di circa 0,5-25 MPa e temperature di circa 100-250 °C, a seconda del catalizzatore e della scelta tra processi in fase liquida e in fase gassosa.

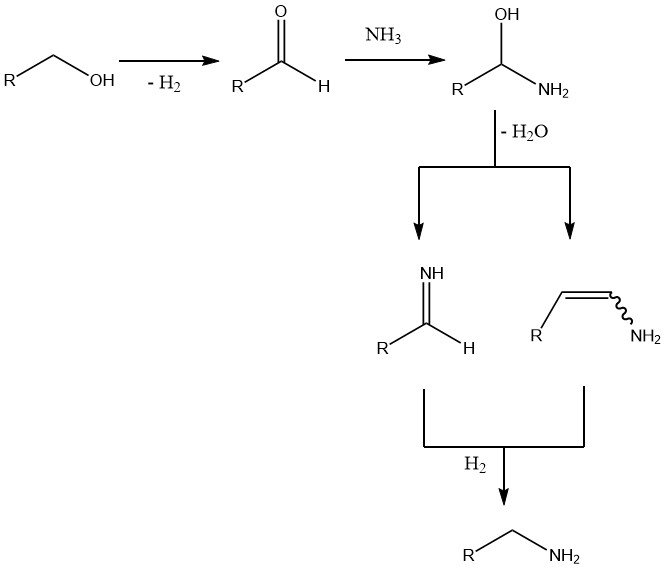

La fase iniziale e determinante la velocità è la deidrogenazione dell’alcol per formare il composto carbonilico. La successiva aggiunta di ammoniaca porta alla perdita di acqua e alla formazione di un’immina o di un’enammina, che viene quindi idrogenata per produrre l’ammina finale.

Le reazioni collaterali includono la disproporzione delle ammine, in particolare a temperature di reazione più elevate e, in misura minore, la condensazione aldolica delle aldeidi intermedie, la formazione della base di Schiff tra queste aldeidi e il prodotto amminico e la formazione di nitrile ad alte temperature e basse pressioni di idrogeno.

Un eccesso di due-otto volte la quantità di ammoniaca viene utilizzato per spostare l’equilibrio verso le ammine primarie. Mentre l’idrogeno non è direttamente coinvolto nella reazione, la sua assenza determina la formazione di immine, enammine e persino nitrili.

Inoltre, l’idrogeno aiuta a mantenere l’attività del catalizzatore rimuovendo depositi carboniosi e carburi o nitruri metallici, oltre a prevenire la sproporzione dei prodotti amminici.

L’aminazione di dioli e polioli segue principi simili ai monoalcoli, sebbene il verificarsi di reazioni collaterali come le ciclizzazioni complichi il processo.

La stessa metodologia può essere impiegata per alchilare ammine primarie o secondarie al posto dell’ammoniaca. Quando un’ammina e un alcol con diversi sostituenti alifatici reagiscono, viene prodotta un’ammina alifatica mista. Ad esempio, la N,N-dimetiletilammina può essere sintetizzata da dimetilammina ed etanolo.

Per impedire la transalchilazione all’atomo di azoto durante tali reazioni, si raccomandano catalizzatori di rame. Il cromite di rame, in particolare, è un catalizzatore efficace per ammine terziarie a catena lunga come la dimetildodecilammina.

2. Produzione di ammine da composti carbonilici

Se è più conveniente, aldeidi e chetoni sono preferiti agli alcoli per la sintesi di ammine. Tuttavia, questo è generalmente limitato ad aldeidi inferiori ottenute dalla sintesi di osso e all’acetone prodotto come sottoprodotto nella produzione di fenolo (sintesi di Hock).

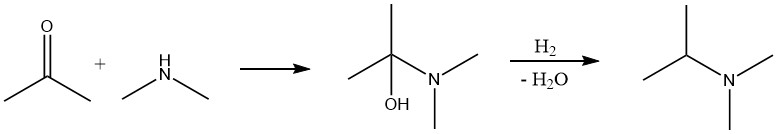

La reazione tra un composto carbonilico e ammoniaca o un’ammina avviene in due fasi. Inizialmente, si forma un’immina o una base di Schiff, che viene poi idrogenata con idrogeno in una seconda fase per produrre l’ammina. La procedura tipica è simile alla conversione dell’alcol, in cui la miscela di reazione contenente il composto carbonilico, l’ammoniaca e l’idrogeno viene fatta passare su un catalizzatore a letto fisso.

In alcuni casi, può essere utile effettuare la reazione in due fasi. Il composto carbonilico e l’ammoniaca o l’ammina reagiscono per primi, l’acqua risultante viene rimossa e poi viene eseguita la fase di idrogenazione.

La differenza fondamentale tra l’amminatura di un’aldeide o di un chetone e di un alcol è che l’idrogeno agisce come reagente e viene consumato in quantità stechiometrica nel primo caso.

A causa del calore di reazione notevolmente più elevato in questo processo (ad esempio, 60,4 kJ/mol per l’acetone rispetto a 7,1 kJ/mol per l’alcol isopropilico), è richiesta una progettazione diversa del reattore.

In genere, il processo viene condotto in fase di vapore a temperature di 100-160 °C e pressione atmosferica o leggermente superiore a quella atmosferica. Possono essere impiegati anche processi ad alta pressione se il calore di reazione viene rimosso in modo efficace, ad esempio tramite un’elevata velocità di riciclo o utilizzando un reattore multitubolare. Temperature di reazione inferiori rispetto alle reazioni alcoliche consentono generalmente selettività più elevate in linea di principio.

In generale, possono essere utilizzati gli stessi catalizzatori utilizzati per l’amminatura idrogenativa degli alcol. Anche il controllo della distribuzione del prodotto mediante la regolazione dell’eccesso di ammoniaca e il workup basato sulla distillazione sono simili. Sono disponibili recensioni dettagliate che discutono le possibilità industriali e preparative per la sintesi di ammine da composti carbonilici.

Sebbene possano essere utilizzati agenti riducenti alternativi al posto dell’idrogeno, la loro importanza industriale è limitata a causa delle difficoltà di gestione e del loro costo (ad esempio, selenofenolo o NaBH4).

La reazione di Leuckart-Wallach, che impiega il formiato di ammonio per aminare il composto carbonilico con la generazione di CO2 come sottoprodotto, ha trovato qualche applicazione.

3. Produzione di ammine da nitrili

In molti casi, i nitrili sono più convenienti da ottenere rispetto ai loro corrispondenti alcoli o composti carbonilici. Esistono diversi metodi per sintetizzare i nitrili, tra cui l’ammossidazione, l’aggiunta di un’ammina o di un alcol all’acrilonitrile o la conversione dall’acido carbossilico corrispondente.

Per convertire i nitrili nelle corrispondenti ammine, si preferisce l’idrogenazione catalitica. Vengono comunemente impiegati catalizzatori a base di metalli nobili come palladio, platino e rodio, nonché nichel, cobalto e, sempre più spesso, ferro.

I catalizzatori di metalli nobili supportati consentono condizioni di reazione più blande (20-100 °C, 0,1-0,5 MPa), mentre i catalizzatori di nichel o cobalto richiedono pressioni più elevate fino a 25 MPa e temperature fino a 180 °C. Quando i di- o polinitrili vengono idrogenati a di- o poliammine, spesso al catalizzatore viene aggiunta una base come NaOH.

Esistono diverse varianti del processo, ma quelle più comunemente utilizzate sono il processo in batch con un catalizzatore sospeso e il processo continuo con un catalizzatore a letto fisso.

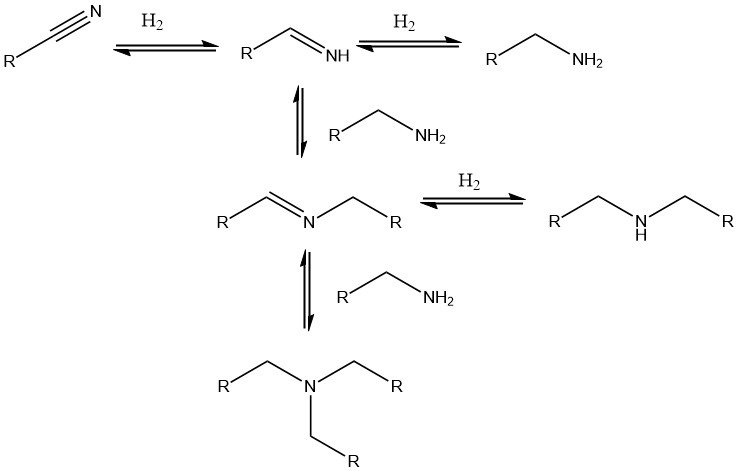

Le reazioni collaterali che portano alla formazione di ammine secondarie sono inevitabili, ma possono essere soppresse aggiungendo ammoniaca, soluzione di idrossido di sodio o un acido.

In alternativa, le condizioni di processo possono essere regolate per dare priorità alla formazione di ammine secondarie o terziarie. Questo approccio è utile, ad esempio, nella sintesi di di- e trietilammina da acetonitrile o di dibutilammina da butirronitrile.

L’idrogenazione dell’acrilonitrile è un caso speciale. Mentre le ammine sature sono in genere gli unici prodotti di questa reazione, l’uso di cromite di rame come catalizzatore al posto di metalli nobili, nichel o cobalto porta alla formazione di allilammina e diallilammina.

Molte significative idrogenazioni di nitrile per produrre le ammine corrispondenti si basano su precedenti reazioni di addizione che coinvolgono l’acrilonitrile. Gli alcoli possono aggiungersi all’acrilonitrile solo in presenza di un catalizzatore basico come NaOH, KOH o idrossidi di ammonio quaternari.

Poiché le ammine stesse sono sufficientemente basiche, l’addizione avviene facilmente. In alcuni casi, potrebbero essere necessarie temperature più elevate per la cianoetilazione e sono stati descritti stabilizzatori per impedire la polimerizzazione dell’acrilonitrile.

4. Sintesi di ammine da alogenuri alchilici

Quando un alogenuro alchilico reagisce con ammoniaca o un’ammina, si forma un alogenuro di alchilammonio, che può essere convertito in ammina mediante trattamento con una soluzione alcalina forte. Sebbene questo metodo sia comunemente utilizzato nella chimica preparativa, ha un significato industriale limitato, impiegato principalmente per la produzione di etilendiammina, poliammine e alcune ammine specializzate come l’allilammina e alcuni prodotti farmaceutici con bassi volumi di produzione.

Le ragioni del suo uso limitato su scala industriale sono l’elevato costo dei materiali di partenza, le sfide legate alla corrosione e alla qualità del prodotto durante la lavorazione degli alogenuri e la necessità di smaltire il sottoprodotto salino risultante.

5. Sintesi di ammine da composti nitro

Sebbene la riduzione dei composti nitro sia un metodo fondamentale per la sintesi di ammine aromatiche, non ha acquisito un’importanza significativa nella produzione di ammine alifatiche. A causa della limitata disponibilità di nitroalcani adatti, questo metodo viene impiegato solo in casi specifici, come la produzione di 2-ammino-2-metil-1-propanolo utilizzato nella formulazione di soluzioni tampone, rivestimenti in lattice, fluidi per la lavorazione dei metalli e cosmetici.

Il processo di riduzione comporta la formazione di un intermedio nitroso o idrossilammina e, in alcuni casi, può avvenire a temperatura ambiente, producendo prodotti amminici con rese del 90% o superiori. Vengono utilizzati catalizzatori di idrogenazione come platino, palladio, rodio, nichel o rame.

La reazione è altamente esotermica (circa 500 kJ/mol per gruppo nitro), rendendo necessaria un’efficiente rimozione del calore per il controllo del processo. Le nitroparaffine pongono sfide maggiori per l’idrogenazione rispetto alle loro controparti aromatiche.

È stata segnalata la funzionalizzazione di alcheni utilizzando NO o NO2, che procede attraverso un meccanismo radicalico e risulta in una miscela di prodotti che include nitroalcheni. Tuttavia, la riduzione dei nitroalcheni ad ammine non ha trovato finora applicazione industriale.

Analogamente, le ammine primarie sono state ottenute dalle paraffine mediante nitrazione con HNO3 o NO2 liquido, seguita dall’idrogenazione della miscela risultante di nitroparaffine e chetoni in presenza di ammoniaca.

6. Produzione di ammine da olefine

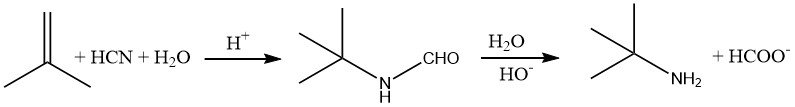

Le ammine che hanno un gruppo alchilico terziario accanto all’atomo di azoto, come la terz-butilammina, sono difficili da sintetizzare utilizzando metodi convenzionali. Tuttavia, questi composti possono essere facilmente preparati aggiungendo acido cianidrico a un alchene, come il 2-metilpropene, in un mezzo acido.

Questa reazione, nota come reazione di Ritter, viene in genere eseguita a temperature di 30-60 °C. L’intermedio formammide risultante viene quindi idrolizzato riscaldando la miscela di reazione a circa 100 °C.

Per isolare l’ammina, la miscela acida viene neutralizzata, con conseguente formazione di formiato di sodio e del sale dell’acido originale (ad esempio, solfato di sodio).

A causa delle difficoltà associate alla gestione dell’acido cianidrico, che è corrosivo e pone problemi di sicurezza, un atomo di carbonio viene perso come formiato durante la reazione e una quantità significativa di sale (circa 3,3 kg/kg di terz-butilammina) deve essere smaltita in pozzi profondi. Di conseguenza, questo processo è limitato alla sintesi di ammine che non possono essere ottenute utilizzando altri metodi.

Sebbene l’aggiunta diretta di ammoniaca o di un’ammina a un doppio legame olefinico sia termodinamicamente favorevole, è limitata ad alcuni casi specifici che coinvolgono ammine attivate o composti con doppi legami attivati. Un esempio è l’aggiunta di un’ammina all’acrilonitrile.

Tuttavia, è possibile ottenere l’aggiunta di ammoniaca ad alcheni non attivati sotto pressione utilizzando catalizzatori. Le zeoliti acide sono catalizzatori particolarmente efficaci per questa reazione. La prima dimostrazione di successo è stata la formazione di etilammina da etilene e ammoniaca utilizzando H-mordenite.

Sebbene la conversione nell’amminazione diretta degli alcheni sia in genere bassa a causa di limitazioni cinetiche e termodinamiche, la selettività per le monoalchilammine può essere eccellente con la scelta appropriata di zeolite e alchene. Le zeoliti a pori piccoli sono adatte alla produzione di etilammine, mentre le zeoliti a pori medi possono essere utilizzate per la sintesi di terz-butilammina. Alcune zeoliti a pori grandi hanno mostrato miglioramenti rispetto alle zeoliti a pori medi.

Sono state ottenute elevate selettività (>95%) con conversioni accettabili (10-15%) nell’amminazione di isobutene su zeoliti RE-Y e zeoliti pentasil-type sostituiti con Al, Fe o B a temperature di 250-300 °C e pressioni intorno ai 30 MPa. Queste zeoliti mostrano un’eccellente stabilità a lungo termine rispetto alle zeoliti X e Y.

L’amminazione catalizzata in modo omogeneo di alcheni è limitata a casi specifici. Sebbene non altamente selettiva, l’idroformilazione di alcheni in presenza di ammoniaca o ammine mostra potenziale per applicazioni future. Tuttavia, questo metodo attualmente affronta delle sfide, poiché si formano quantità significative di alcoli e prodotti di dimerizzazione oltre alle ammine desiderate derivate da n-aldeide e isoaldeide.

7. Altri processi

L’idrogenazione delle ammine aromatiche in cicloalchilammine è principalmente limitata alla produzione di cicloesilammina su scala industriale. Altre cicloalchilammine non sono comunemente sintetizzate con questo metodo a livello industriale.

È stato descritto un processo per sintetizzare ammine da monossido di carbonio, idrogeno e ammoniaca o ammine utilizzando un catalizzatore di ferro attivato basato sulla reazione di tipo Fischer-Tropsch. Tuttavia, questo metodo non è ampiamente utilizzato su scala industriale.

La riduzione delle ammidi e altre vie di sintesi menzionate in letteratura, sebbene esistenti, sono principalmente metodi di laboratorio adatti per preparazioni su piccola scala. Questi metodi sono raramente utilizzati a livello industriale, con solo casi isolati in cui vengono implementati.

Riferimento

- Amines, Aliphatic; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a02_001.pub2