Eteri di cellulosa: produzione e applicazioni

Cosa sono gli eteri di cellulosa?

Gli eteri di cellulosa sono in genere polveri o granuli di colore bianco-giallastro, sicuri da usare e in grado di dissolversi in acqua. Sebbene esistano eteri di cellulosa che non si dissolvono facilmente in acqua, le loro vendite sono minime rispetto alle varietà idrosolubili.

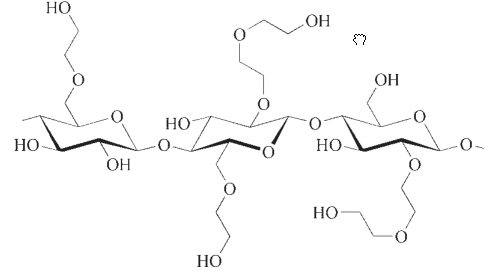

La produzione di eteri di cellulosa comporta una reazione chimica tra cellulosa e agenti alcossilanti a basso peso molecolare, che possono facilitare l’incorporazione di gruppi funzionali aggiuntivi.

La documentazione iniziale del processo di produzione degli eteri di cellulosa può essere fatta risalire a un articolo pubblicato da W. SUIDA nel 1905. I primi brevetti associati alla loro produzione industriale furono concessi già nel 1918.

Durante il periodo tra il 1920 e il 1930, la carbossimetilcellulosa emerse come il primo etere di cellulosa ad acquisire una significativa importanza economica. A ciò seguì l’introduzione delle metilcellulose e dell’idrossietilcellulosa circa un decennio dopo. Queste tre categorie di eteri di cellulosa continuano a dominare il mercato al giorno d’oggi.

Sommario

1. Carbossimetilcellulosa (CMC)

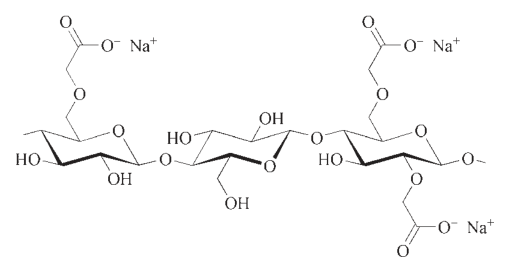

Le carbossimetilcellulosa (CMC) detengono la quota di mercato più elevata in termini di volume di vendite. Sono offerte in diversi livelli di purezza, che vanno da “non purificate” ad “altamente purificate”, specificamente per scopi di qualità alimentare. All’interno del gruppo CMC, ci sono anche eteri misti contenenti sostituenti idrossialchilici, che presentano prevalentemente caratteristiche ioniche.

1.1. Applicazioni delle carbossimetilcellulose (CMC)

Il mercato della CMC può essere suddiviso in due segmenti: “purificato” e “non purificato”. Tuttavia, le definizioni di questi termini possono variare a seconda della regione e del fornitore. In genere, i prodotti CMC con un contenuto attivo compreso tra il 55% e l’85% sono considerati “non purificati”, quelli con un contenuto dall’85% al 95% sono “semi-purificati”, quelli con un contenuto attivo superiore al 99,5% sono classificati come gradi “altamente purificati” o ad alta purezza.

Le vendite globali annuali di CMC ammontano a circa 230.000 tonnellate, con CMC purificata che rappresenta 130.000 tonnellate e CMC non purificata che ammonta a 100.000 tonnellate.

Rispetto ad altri eteri di cellulosa, la CMC può essere prodotta con un apporto tecnologico inferiore, il che spiega perché sul mercato ci sono un numero relativamente elevato di produttori (oltre 20).

Inizialmente, la CMC ha trovato applicazione nei detergenti come vettore di sporco e nelle trivellazioni di pozzi profondi per petrolio e acqua, dove ha agito come ausilio di flottazione nel fango di perforazione. I gradi non purificati erano, e in alcuni casi sono ancora, utilizzati in queste applicazioni.

I prodotti CMC purificati sono utilizzati in varie aree tecniche, come i rivestimenti superficiali e l’industria della carta, dove migliorano la ritenzione delle fibre, la resa di riempitivo/pigmento/colorante, la resistenza, la stampabilità e la levigatezza della carta.

La CMC, se combinata con gelatina, è utilizzata come coacervato per incapsulare l’inchiostro nella produzione di carte non carbone. I gradi ad alta purezza trovano applicazione nei settori farmaceutico e cosmetico, dove la CMC funge da base per unguenti senza grassi o disintegrante per compresse.

Nei settori della produzione alimentare e di alimenti per animali domestici, la CMC migliora la consistenza, agisce come sostituto ipocalorico di amido e proteine e controlla funzioni come la stabilità al congelamento e allo scongelamento nei prodotti congelati o la cremosità del gelato.

1.2. Sintesi della CMC

La CMC viene sintetizzata utilizzando un metodo di sintesi dell’etere Williamson da cellulosa alcalina, cloroacetato di sodio o acido cloroacetico. Nel processo, l’acido cloroacetico reagisce con la soda caustica in situ per formare il sale corrispondente.

Questa sintesi avviene in un mezzo acquoso o acquoso-alcolico, in genere sotto forma di sospensione. Gli alcoli comunemente impiegati includono etanolo, isopropanolo, terz-butanolo o le loro miscele.

L’alcalinizzazione avviene a temperatura ambiente e la reazione procede entro un intervallo di temperatura di 50 °C fino al punto di ebollizione del mezzo di sospensione sotto un’adeguata pressione di sistema. È importante notare che la reazione è esotermica, il che significa che rilascia calore durante il processo.

La reazione è altamente dipendente dalla temperatura, con un’energia di attivazione di 87,9 kJ/mol. La resa della reazione, relativa all’acido cloroacetico, varia in genere dal 65% all’80%. Tuttavia, l’idrolisi dell’acido cloroacetico può verificarsi come reazione collaterale, con conseguente formazione di glicolato.

Le CMC disponibili in commercio vengono prodotte con un grado di sostituzione che va da 0,2 a 1,5. La carbossimetilazione avviene principalmente nella posizione C2, seguita dalla sostituzione C6 e C3 dell’unità anidroglucosio, sebbene vi sia una leggera preferenza per la sostituzione C2.

1.3. Processi industriali

Durante le prime fasi di produzione delle CMC, la cellulosa veniva attivata mediante immersione in vasche di macerazione alcaline. Una volta espulsa la soluzione di soda caustica in eccesso, la cellulosa alcalina veniva sminuzzata in fibre.

La reazione avveniva in un’impastatrice, dove veniva aggiunto cloroacetato di sodio e le temperature raggiungevano i 30-35 °C. Successivamente, la reazione veniva completata in un tamburo rotante a 50 °C. Il materiale risultante veniva lavato con una miscela di metanolo e acqua, filtrato, macinato e infine essiccato.

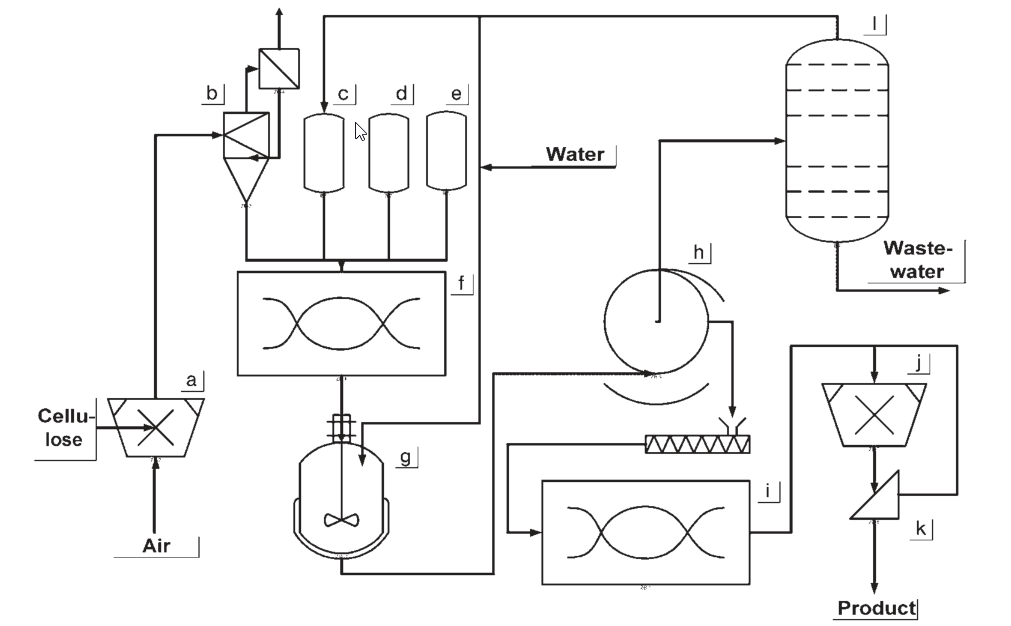

a) Triturazione della cellulosa; b) Tampone di cellulosa; c) Recipiente di dosaggio del mezzo di slurry; d) Recipiente di dosaggio della soda caustica; e) Recipiente di dosaggio dell'acido cloroacetico; f) Miscelatore della reazione; g) Recipiente di lavaggio; h) Attrezzatura di filtrazione; i) Essiccatore; j) Triturazione; k) Attrezzatura di setacciatura; l) Riciclaggio del mezzo di slurry

Il primo processo continuo, introdotto dalla Wyandotte Chem. Corp. nel 1947, prevedeva un tamburo rotante in cui venivano aggiunti alla cellulosa macinata una soluzione di idrossido di sodio e acido monocloroacetico. Dopo un tempo di permanenza di 3 ore, il prodotto veniva lasciato “maturare” per 10 ore nei tamburi. Tuttavia, questo processo non prevedeva una fase di lavaggio, il che lo rendeva adatto solo per CMC non purificata.

Nei moderni processi di produzione di CMC, la cellulosa macinata viene solitamente lavorata in lotti. Per le frazioni di cellulosa a bassa massa, viene lavorata come sospensione, mentre per le frazioni di massa più elevate, vengono utilizzati miscelatori con la presenza di mezzi “inerti”.

Gli alcoli a catena corta vengono impiegati come mezzi di trasferimento di massa e scambio di calore o come agenti di sospensione. L’etanolo viene comunemente utilizzato come mezzo di sospensione per processi con un’elevata frazione di massa, mentre l’isopropanolo viene utilizzato nei processi di tipo sospensione. Utilizzando più set di apparecchiature in parallelo o in serie, è possibile ottenere un funzionamento quasi continuo durante le fasi di attivazione e reazione.

I materiali di partenza, sospensioni o mezzi di impasto, possono essere solidi o liquidi a normali temperature ambiente e di reazione, consentendo il funzionamento a pressione ambiente.

A seconda della purezza desiderata del prodotto, il prodotto viene lavato con miscele di alcol e acqua, preferibilmente utilizzando lo stesso alcol utilizzato nella reazione. L’acqua non può essere utilizzata per il lavaggio a causa della solubilità in acqua dei prodotti.

Per soddisfare i requisiti di purezza, è necessario rimuovere gli alcoli dal prodotto dopo la fase di lavaggio e prima dei processi di macinazione e asciugatura.

Gli agenti di sospensione e i liquidi di lavaggio vengono raccolti e rielaborati tramite processi di distillazione, estrazione o membrana.

2. Metil e idrossialchilmetilcellulosa

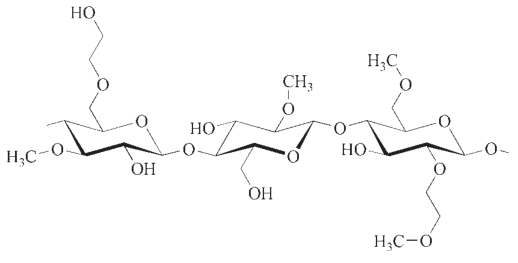

La metilcellulosa è un termine utilizzato per riferirsi collettivamente alla metilcellulosa pura (MC) e alle idrossialchilmetilcellulosa (HAMC). Tuttavia, la metilcellulosa pura costituisce solo una piccola parte della quota di mercato.

Al contrario, gli eteri misti idrossietilmetilcellulosa (HEMC) e idrossipropilmetilcellulosa (HPMC) hanno ottenuto un notevole riconoscimento, soprattutto nelle applicazioni tecniche.

2.1. Applicazioni

Le dimensioni del mercato per la metilcellulosa e le idrossialchilmetilcellulosa erano di circa 120.000 tonnellate nel 2003. La Dow Chemical Company è emersa come leader di mercato, seguita da vicino da Shin-Etsu Chemical e Wolff Cellulosics.

I gradi di elevata purezza di queste sostanze sono commercializzati per applicazioni nei settori alimentare, farmaceutico e cosmetico, mentre i prodotti purificati trovano impiego nei materiali da costruzione e nei settori industriali. Il settore dei materiali da costruzione rappresenta il campo di applicazione più ampio con un margine significativo.

Le applicazioni specifiche e i tipi di prodotti in metilcellulosa utilizzati nel settore dei materiali da costruzione variano da regione a regione a causa di diversi metodi e tradizioni di costruzione, in particolare nelle malte secche.

Negli Stati Uniti, i composti per giunti rappresentano il segmento più ampio, mentre in Europa, MC e HAMC trovano ampio utilizzo in intonaci, intonaci e adesivi per piastrelle.

Gli efficienti metodi di applicazione impiegati nell’edilizia moderna si basano sull’utilizzo di metilcellulosa. Queste sostanze regolano proprietà quali ritenzione idrica, tempo di apertura, adesione umida, addensamento iniziale e comportamento di presa con bassi contenuti di additivi che vanno dallo 0,01 al 2% in peso rispetto al sistema di materiali da costruzione. Di conseguenza, gli eteri di cellulosa devono soddisfare severi requisiti di qualità.

Nei settori delle scienze biologiche, vengono impiegate solo metilcellulosa non idrossialchilata (gomma vegetale modificata) e idrossipropilmetilcellulosa (gomma di carboidrati).

L’industria farmaceutica utilizza le metilcellulose come basi per compresse e nei rivestimenti per farmaci a rilascio controllato.

Nei settori alimentare e cosmetico, le proprietà addensanti ed emulsionanti delle metilcellulose vengono sfruttate per ottenere la consistenza e la consistenza desiderate.

In particolare, l’idrossipropilmetilcellulosa altamente metilata viene impiegata come colloide protettivo nella polimerizzazione del cloruro di vinile.

2.2. Sintesi di idrossialchilmetilcellulosa

La sintesi di idrossialchilmetilcellulosa combina i principi di sintesi impiegati nella produzione industriale di etere di cellulosa. La metilazione segue la sintesi dell’etere di Williamson, che comporta la reazione di cellulosa alcalina con cloruro di metile gassoso o liquido, con una quantità stechiometrica di soluzione di NaOH consumata.

Si verificano reazioni collaterali, che portano all’idrolisi del cloruro di metile in metanolo e alla successiva eterificazione del metanolo da parte del cloruro di metile per formare etere dimetilico. Queste reazioni avvengono nell’intervallo di temperatura da 70 a 120 °C e la metilazione è un processo esotermico con un’energia di attivazione di 80 kJ/mol.

I gradi prodotti presentano un grado di sostituzione compreso tra 1,7 e 2,3. Nel caso di metilazione pura, il sostituente dimostra una preferenza per la posizione C2, seguita dalle posizioni C6 e C3 dell’unità di anidroglucosio.

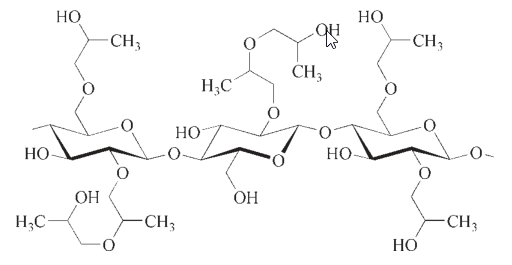

Durante la produzione di idrossialchilmetilcellulosa, l’alcossilazione della cellulosa avviene prima o contemporaneamente alla metilazione. Sia la cellulosa che i gruppi alcossilici formati possono essere metilati e alcossilati, dando origine a un’ampia gamma di prodotti diversi con proprietà personalizzate per soddisfare requisiti applicativi specifici.

2.3. Processi industriali

I processi iniziali sviluppati per la produzione di metilcellulosa e idrossialchilmetilcellulosa funzionavano a pressione ambiente e prevedevano la circolazione del gas. In questi metodi, la cellulosa veniva attivata tramite un processo di macerazione, seguito da triturazione e contatto con reagenti in un miscelatore.

Si verificava un’estrazione continua di materiali di alimentazione gassosi non reagiti e sottoprodotti, con i sottoprodotti condensati e il flusso di gas riciclato nel reattore. Il prodotto risultante veniva sottoposto a lavaggio, filtrazione, compressione, macinazione ed essiccazione.

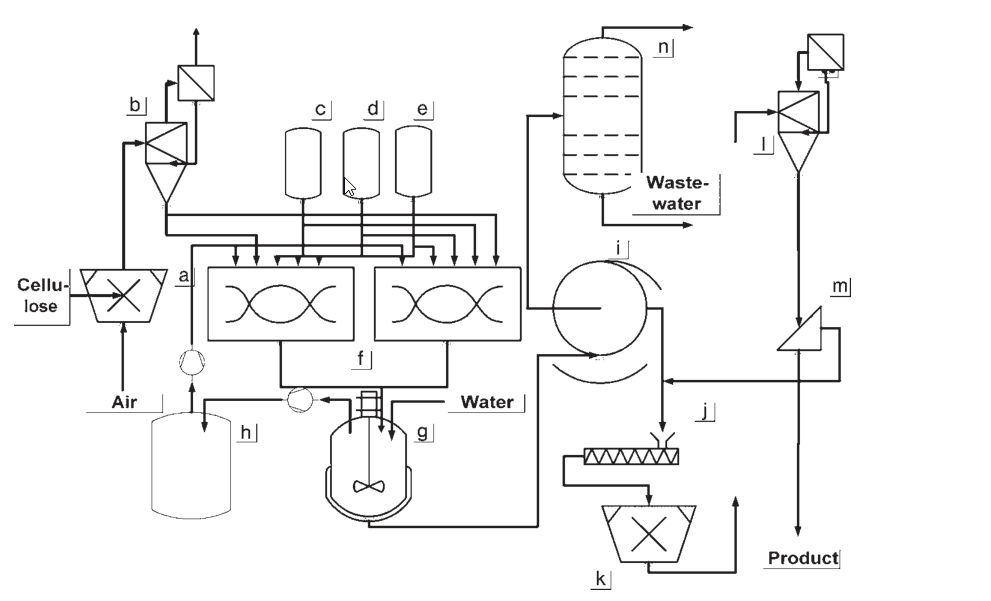

Il processo più ampiamente utilizzato oggi per la produzione in lotti o semilotti di idrossialchilmetilcellulosa è il processo in sospensione, condotto a pressioni fino a 30 bar.

a) Triturazione della cellulosa; b) Tampone di cellulosa; c) Recipiente di dosaggio della soda caustica; d) Recipiente di dosaggio dell'agente di alcossilazione; e) Recipiente di dosaggio del cloruro di metile; f) Miscelatore di reazione; g) Recipiente di lavaggio; h) Tampone di gas; i) Attrezzatura di filtrazione; j) Attrezzatura di condizionamento; k) Triturazione; l) Essiccatore a flusso; m) Attrezzatura di setacciatura; n) Riciclaggio del mezzo di slurry

I processi brevettati degli anni ’50 suggerivano l’uso di reattori resistenti alla pressione senza ulteriori mezzi di slurry inerti, mentre brevetti più recenti proponevano l’inclusione di mezzi di slurry inerti, principalmente eteri.

Il mezzo di slurry fungeva da mezzo di trasferimento del calore, evaporando e condensando in un condensatore a forma di cupola.

I reagenti venivano aggiunti alla cellulosa macinata in una sequenza specifica a seconda delle caratteristiche desiderate del prodotto. Il mezzo di slurry doveva essere aggiunto prima dell’eterificazione a causa del calore generato durante le reazioni esotermiche.

Al termine della reazione, i mezzi di slurry a basso punto di ebollizione venivano estratti riducendo la pressione e raccolti per il riutilizzo, mentre i sottoprodotti venivano scaricati. I mezzi di slurry ad alto punto di ebollizione venivano separati durante la fase di lavaggio e successivamente rielaborati.

I processi di tipo sospensione venivano menzionati in vari brevetti, offrendo vantaggi in termini di semplice ingegneria di processo ma presentando svantaggi nella preparazione più complessa dell’agente di sospensione.

Il punto di flocculazione della metilcellulosa e delle idrossialchilmetilcellulose ha consentito di lavare i prodotti con acqua al di sopra di questo punto. Ciò ha comportato il trasferimento del contenuto del reattore in un serbatoio agitato riempito con acqua calda o la sospensione nel miscelatore di reazione, dove i sali formatisi durante la reazione si sono sciolti e tutti i reagenti di attivazione non reagiti sono stati neutralizzati con acido.

La sospensione è stata quindi separata in un’unità di separazione solido-liquido. Potrebbero essere necessarie ulteriori fasi di lavaggio a seconda delle specifiche del prodotto per garantire la conformità alle restrizioni sul contenuto di sottoprodotti.

A seconda del prodotto specifico, l’idrossialchilmetilcellulosa è stata sottoposta a condizionamento per la fase di macinazione e essiccazione. L’essiccazione e la macinazione potrebbero essere condotte consecutivamente o in unità di macinazione ed essiccazione combinate.

Il raggiungimento della finezza di macinazione richiesta, spesso con una dimensione delle particelle inferiore a 63 mm in oltre il 50% in peso del prodotto, in genere ha comportato fasi di setacciatura e setacciatura, con materiale a grana grossa riciclato.

3. Idrossietilcellulosa (HEC)

Le idrossietilcellulosa occupano una posizione significativa come terzo gruppo di prodotti più grande sul mercato. Questi derivati della cellulosa sono caratterizzati come non ionici e mostrano solubilità sia in acqua fredda che calda.

Il processo di produzione delle idrossietilcellulosa è stato inizialmente documentato nel 1920 tramite un brevetto concesso a Farbenfabriken Bayer.

3.1. Applicazioni dell’idrossietilcellulosa (HEC)

Il mercato dell’idrossietilcellulosa (HEC) è dominato principalmente da Hercules Incorporated/Aqualon e Dow Chemical Company.

Con vendite annuali che raggiungono circa 60.000 tonnellate, la maggior parte dell’HEC viene utilizzata nel settore edile, in particolare nei rivestimenti superficiali.

L’HEC trova applicazioni anche nei cosmetici, dove compete con i derivati dell’idrossipropilmetilcellulosa (HPMC).

Inoltre, l’HEC viene impiegato nei fluidi di perforazione e funge da colloide protettivo nei processi di polimerizzazione in emulsione.

Nel settore delle vernici, l’HEC detiene la quota di mercato maggiore tra i gruppi di prodotti di etere di cellulosa. Sebbene i prodotti a base di HEMC, HPMC e CMC abbiano quote inferiori, sono ben consolidati in queste applicazioni grazie ai vantaggi tecnici e alle considerazioni sui costi.

Oltre all’HEC puro, questo gruppo di prodotti comprende eteri di cellulosa misti simili all’HEC, come l’etilidrossietilcellulosa (EHEC) e varianti idrofobicamente modificate (hm) dell’HEC.

Le proprietà idrofobiche dell’hm-HEC sono ottenute tramite sostituzione secondaria, in genere con residui alchilici a catena lunga (da C12 a C24).

I gradi idrofobicamente modificati, simili agli addensanti associativi puramente sintetici, offrono effetti aggiuntivi interagendo con le superfici delle particelle, in particolare il legante nelle vernici al lattice, e formando micelle e micelle miste con altri tensioattivi presenti nella formulazione della vernice.

Queste caratteristiche sono particolarmente vantaggiose nelle formulazioni di vernice di alta qualità, riducendo gli schizzi durante l’applicazione a rullo e migliorando la resistenza al pennello e le proprietà di livellamento.

3.2. Sintesi di idrossietilcellulosa (HEC)

L’idrossietilcellulosa (HEC) è prodotta dalla reazione della cellulosa con l’ossido di etilene, un processo noto come etossilazione. Questa reazione di etossilazione richiede solo piccole quantità di soluzione alcalina come catalizzatore.

Durante il processo di etossilazione, sia l’alcolato di cellulosa che gli ioni idrossilici presenti possono reagire con l’ossido di etilene o con i glicolati formati durante la reazione.

Un eccesso di alcali può ridurre la resa della reazione principale, ma è necessaria una quantità minima di soluzione di soda caustica per scomporre la cellulosa.

La reazione di etossilazione avviene in presenza di un solvente “inerti” come isopropanolo, terz-butanolo, 1,2-dimetossietano o acetone. Inizia a bassa temperatura (circa 30 °C) ed è altamente esotermica.

Il grado di sostituzione negli HEC è controllato dalla quantità di ossido di etilene aggiunto, con conseguenti sostituzioni molari di 1,5 e 3,5. La resa della reazione varia in genere dal 40% al 75% rispetto alla quantità di ossido di etilene utilizzata.

La reazione dell’ossido di etilene segue un ordine preferito di reattività, con i gruppi alcossilici più reattivi, seguiti dalle posizioni C6 e quindi dalle posizioni C2 e C3 (con una certa distanza tra loro).

Le velocità di reazione possono essere influenzate regolando la concentrazione alcalina, ad esempio tramite neutralizzazione parziale. Dopo il completamento della reazione, qualsiasi eccesso di alcali aggiunto deve essere neutralizzato.

3.3. Processi industriali

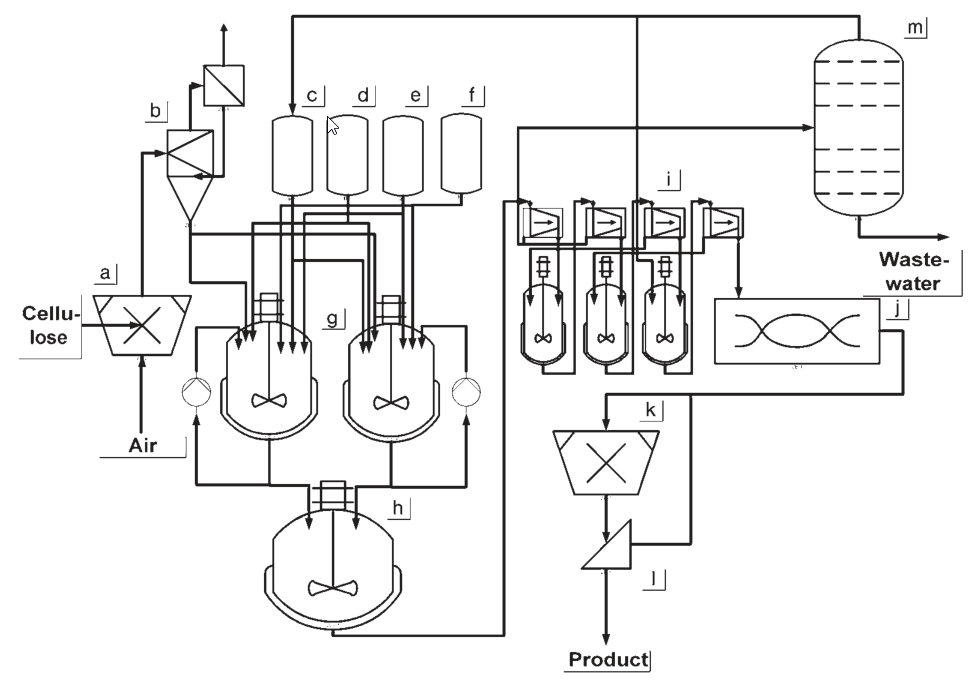

La produzione di idrossietilcellulosa (HEC) in genere comporta processi di sospensione condotti a pressioni superiori alla pressione ambiente. Per la reazione vengono comunemente utilizzati recipienti a pressione agitati.

Nel processo di produzione, la cellulosa macinata viene sospesa in un mezzo di sospensione e miscelata con l’agente alcalinizzante. Si aggiunge quindi ossido di etilene liquido alla sospensione e si lascia procedere la reazione per circa 2 ore.

a) Triturazione della cellulosa; b) Tampone di cellulosa; c) Recipiente di dosaggio del mezzo di slurry; d) Recipiente di dosaggio della soda caustica; e) Recipiente di dosaggio dell'acido; f) Recipiente di dosaggio dell'agente di alcossilazione; g) Serbatoio di reazione agitato; h) Recipiente di lavaggio; i) Processo di lavaggio e filtrazione; j) Essiccatore a flusso; k) Triturazione; l) Attrezzatura di setacciatura; m) Riciclaggio del mezzo di slurry

Dopo la reazione, è necessario lavare via i sali e i sottoprodotti dall’HEC. Ciò richiede attrezzature adatte per il lavaggio e la separazione solido-liquido, in serie o in unità combinate. Poiché l’HEC non ha un punto di flocculazione, per il processo di lavaggio vengono utilizzate miscele di acqua e un solvente organico. Quindi, l’HEC viene sottoposto a fasi di essiccazione e macinazione.

Simultaneamente, il mezzo di sospensione e tutti gli agenti di estrazione utilizzati nel processo devono essere rigenerati e riciclati. La distillazione è in genere impiegata come metodo scelto per la rigenerazione.

4. Idrossipropilcellulosa (HPC)

Tra i vari eteri di cellulosa utilizzati in tutto il mondo, le idrossipropilcellulosa (HPC) rappresentano il gruppo di prodotti più piccolo.

Questi eteri di cellulosa presentano una gamma di proprietà, tra cui semplice rigonfiamento, solubilità in acqua fredda e termoplasticità migliorata, che consente loro di essere lavorati in estrusori a fusione.

L’introduzione dell’idrossipropilcellulosa sul mercato risale alla fine degli anni ’60, quando fu lanciata per la prima volta negli Stati Uniti.

4.1. Applicazioni dell’idrossipropilcellulosa (HPC)

Il mercato globale dell’idrossipropilcellulosa è relativamente piccolo, con un volume annuo inferiore a 10.000 tonnellate metriche.

Le principali industrie che utilizzano l’idrossipropilcellulosa sono i prodotti farmaceutici e i cosmetici.

I gradi di elevata purezza dell’idrossipropilcellulosa sono specificamente progettati per applicazioni alimentari e farmaceutiche, mentre i gradi purificati vengono forniti all’industria cosmetica e per applicazioni tecniche.

4.2. Sintesi dell’idrossipropilcellulosa (HPC)

La sintesi dell’idrossipropilcellulosa (HPC) è simile a quella dell’idrossietilcellulosa (HEC). Prima che avvenga la reazione con l’ossido di propilene, la cellulosa viene attivata utilizzando una soluzione di soda caustica.

La reazione della cellulosa con l’ossido di propilene ha un’energia di attivazione più elevata e richiede una temperatura di reazione più elevata rispetto alla reazione con l’ossido di etilene nella sintesi HEC. Ciò significa che le condizioni di reazione per la sintesi HPC sono leggermente più impegnative.

Durante la reazione, glicole propilenico e glicoli polipropilenici vengono prodotti come sottoprodotti. Questi sottoprodotti, insieme ai sali formati durante la fase di neutralizzazione, devono essere rimossi in una o più fasi di lavaggio. Il processo di lavaggio è essenziale per eliminare le impurità e ottenere la purezza desiderata del prodotto HPC.

4.3. Processi industriali

I processi di produzione per l’idrossipropilcellulosa (HPC) sono in gran parte simili a quelli utilizzati per l’idrossietilcellulosa (HEC). La reazione per l’HPC viene in genere condotta in una sospensione, simile all’HEC.

In letteratura sono stati descritti vari mezzi di sospensione, tra cui esano, toluene, tetraidrofurano, diossano e alcoli comuni. Inoltre, il metodo in fase gassosa, che produce gradi di alta qualità con un alto grado di sostituzione, può essere impiegato anche per la produzione di HPC.

Una differenza notevole tra HPC e HEC è che l’HPC altamente sostituito ha un punto di flocculazione termica. Questa caratteristica consente il lavaggio con acqua calda, cosa che non è possibile con HEC. Ciò fornisce un vantaggio nel processo di lavaggio per HPC, facilitando la rimozione di sali e sottoprodotti dal prodotto.

5. Usi degli eteri di cellulosa

Gli eteri di cellulosa trovano applicazioni in un’ampia gamma di settori e campi, tra cui trivellazione petrolifera, processi industriali come polimerizzazione, rivestimenti superficiali, materiali da costruzione, assistenza sanitaria, cosmetici, alimenti e prodotti farmaceutici. Tuttavia, non tutti i tipi di eteri di cellulosa sono ugualmente adatti per ogni applicazione.

Sebbene la quantità richiesta di eteri di cellulosa in molte applicazioni sia relativamente piccola, in genere tra lo 0,02 e il 2%, essi svolgono un ruolo importante nel conferire proprietà specifiche come la capacità di legare l’acqua, la formazione di pellicola, l’addensamento e il controllo delle proprietà reologiche. Molti prodotti e tecniche di lavorazione moderni si basano sull’uso di eteri di cellulosa.

Ogni campo di applicazione ha i suoi requisiti specifici, che spesso richiedono modifiche al prodotto di etere di cellulosa. Una volta selezionata la categoria di prodotto appropriata, parametri come il tipo di sostituzione, l’intervallo di viscosità, la purezza del prodotto e lo stato fisico (formazione) devono essere perfezionati.

Questo processo di perfezionamento richiede competenza nella comprensione delle proprietà degli eteri di cellulosa e della loro applicazione in diversi sistemi e metodi.

Molti fornitori di eteri di cellulosa offrono non solo i prodotti stessi, ma anche competenza tecnica e servizi aggiuntivi per aiutare i clienti a trovare le giuste soluzioni per le loro esigenze specifiche. Ciò include la conoscenza delle proprietà degli eteri di cellulosa, la loro personalizzazione e il supporto in questioni relative all’applicazione.

Riferimento

- Cellulose Ethers; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_461.pub2