Acetato di cellulosa: produzione e usi

Cos’è l’acetato di cellulosa?

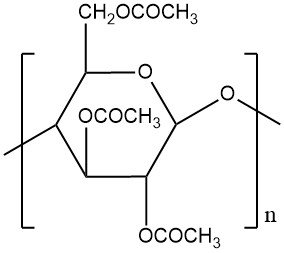

L’acetato di cellulosa è un termoplastico di importanza commerciale, formato dall’acetilazione della cellulosa (un polimero naturale). Questa reazione converte tutti i gruppi idrossilici primari e secondari all’interno della catena di cellulosa in triacetato di cellulosa, un intermedio completamente esterificato, che può essere isolato o ulteriormente elaborato.

Dopo l’acetilazione, una fase di idrolisi controllata rigenera una proporzione desiderata di gruppi idrossilici, personalizzando il grado di sostituzione dell’acetile (DS) per unità di glucosio sulla struttura della cellulosa. Il DS, espresso come grado di esterificazione o sostituzione, varia da 0 al massimo teorico di 3.

Ulteriori alterazioni chimiche durante la preparazione dell’acetato di cellulosa includono la solfatazione e la desolfatazione dei gruppi idrossilici, nonché la scissione controllata della catena, tutte facilitate dall’azione catalitica del catalizzatore di acetilazione predominante, l’acido solforico.

Sommario

Esistono diversi potenziali reagenti di acetilazione, tra cui acido acetico, cloruro di acetile, chetene e anidride acetica. L’acido acetico mostra una reattività lenta, con conseguenti prodotti con un contenuto di acetile molto basso. Il cloruro di acetile, sebbene studiato in combinazione con catalizzatori, non ha una redditività commerciale.

Il chetene, nonostante non produca sottoprodotti, non ha avuto successo come agente commercialmente efficace. Di conseguenza, l’anidride acetica è la più efficace, reagendo con tre gruppi idrossilici per unità di glucosio per produrre tre molecole di acido acetico come sottoprodotto.

L’applicazione iniziale dell’anidride acetica nel 1869 ha comportato una reazione diretta con la cellulosa a 180 °C, causando probabilmente una significativa degradazione del prodotto. La scoperta dei benefici catalitici da parte di Franchimont nel 1879 ha facilitato l’elaborazione a temperature più basse con degradazione ridotta.

Sono stati identificati numerosi catalizzatori di acetilazione, ma l’acido solforico è importante a livello commerciale. L’acido perclorico, sebbene utilizzato a livello commerciale, causa rischi di corrosione delle apparecchiature e problemi di sicurezza dovuti all’instabilità dei suoi sali neutralizzati.

Altri acidi minerali non hanno sufficiente acidità nel tipico mezzo acido acetico-anidride acetica per essere efficaci. Il cloruro di zinco, un tempo utilizzato a livello commerciale, è stato abbandonato a causa degli elevati requisiti di dosaggio e dei costi di recupero.

Un vantaggio fondamentale dell’acido solforico risiede nel suo rapido assorbimento sulla superficie delle fibre di cellulosa durante il pretrattamento, prima dell’aggiunta di anidride acetica. Questo rigonfiamento e la distribuzione uniforme del catalizzatore migliorano la successiva reattività della massa di cellulosa.

È importante notare che l’acido solforico catalizza anche la scissione controllata della catena attraverso l’idrolisi dei legami glicosidici, ottenendo le riduzioni desiderate del peso molecolare.

Aggiungendo anidride acetica in eccesso stechiometrico alla cellulosa pretrattata, l’acido solforico forma un intermedio acido estere solfato di cellulosa. Inoltre, l’acido solforico reagisce con l’anidride acetica per produrre acido acetilsolforico, entrambi probabilmente svolgono un ruolo importante nella reazione di esterificazione.

L’intermedio acido estere solfato di cellulosa reagisce quindi con il mezzo circostante acido acetico-anidride acetica, sostituendo il gruppo estere solfato con acetile. Questa reazione esotermica deve essere bilanciata con la velocità di scissione della catena catalizzata (acetolisi) per ottenere il peso molecolare del prodotto desiderato.

L’idrolisi dei gruppi acetile, controllata dall’acido solforico e dalla concentrazione di acqua, avviene dopo la completa esterificazione. Il grado desiderato di sostituzione dell’acetile viene raggiunto regolando il contenuto di acqua e il tempo di idrolisi. Infine, il catalizzatore viene neutralizzato con un sale di acetato per terminare il processo.

È degno di nota che una parte dei gruppi solfato introdotti durante il pretrattamento rimane legata alla cellulosa come estere solfato combinato anche dopo l’acetilazione. Tuttavia, questi gruppi vengono ampiamente idrolizzati durante la successiva fase di aggiunta di acqua, contribuendo ulteriormente alla scissione controllata della catena e personalizzando le proprietà finali del materiale.

1. Materie prime di acetato di cellulosa

La produzione di acetato di cellulosa viene eseguita facendo reagire due materie prime primarie: cellulosa ad alta purezza e anidride acetica. Il raggiungimento di prestazioni di post-elaborazione ottimali dipende dalla selezione di questi ingredienti cruciali.

1.1. Cellulosa

I linter di cotone offrono una materia prima di qualità superiore con una purezza superiore al 99% di α-cellulosa. Dopo la rimozione delle fibre di cotone filabili, vengono effettuati altri due tagli di linter. Il primo taglio (4%), utilizzato principalmente per cotone e feltro medicali, produce fibre più lunghe. Il secondo taglio (8%), più ricco di fibre corte e stratificate, è ideale per la lavorazione chimica.

I linter grezzi vengono sottoposti a una rigorosa purificazione: pulizia meccanica, bollitura in idrossido di sodio diluito e sbiancamento acido-alcalino. L’essiccazione controllata è fondamentale, poiché l’eccessiva essiccazione locale (oltre la finestra di umidità del 3-8%) attenua notevolmente la reattività. La Tabella 1 riassume i valori analitici tipici per i linter di alta qualità.

| Componente | Contenuto |

|---|---|

| α-Cellulosa | 99,7 % |

| β-Cellulosa | 0,2 % |

| γ-Cellulosa | 0,1 % |

| Gruppi carbossilici | <0,02 % |

| Cenere totali | 0,02% |

| Grado di polimerizzazione | 1000 – 7000 |

La polpa di legno è la materia prima dominante e comprende sia legni teneri che latifoglie. Storicamente, il contenuto limitato di α-cellulosa (90-95%) ha limitato l’uso della polpa di legno a causa della produzione di acetato di qualità inferiore.

Tuttavia, i progressi nelle tecniche di polpaggio al solfito e Kraft hanno consentito un’efficiente rimozione di lignina ed emicellulosa, aumentando il contenuto di α-cellulosa oltre il 95%.

Dagli anni ’50, la convenienza della polpa di legno di purezza più elevata ha costantemente sostituito i linter di cotone. Sorprendentemente, gli acetati di cellulosa a base di polpa di legno presentano una resistenza alla trazione, un colore, una chiarezza della soluzione e una stabilità alla luce/termica paragonabili alle loro controparti linter.

1.2. Anidride acetica

La maggior parte dei produttori opta per la conversione in loco dell’acido acetico sottoprodotto in anidride acetica, regolando le concentrazioni (90-95%) per adattarle ai loro processi specifici.

2. Processi di produzione industriale dell’acetato di cellulosa

Sebbene siano stati proposti numerosi percorsi per la produzione di esteri di cellulosa, solo alcuni selezionati vengono utilizzati a livello industriale. Sebbene le metodologie specifiche varino da produttore a produttore, esistono due ampie categorie:

1. Acetilazione omogenea (processo con acetato di soluzione):

Processo con acido acetico glaciale: utilizzando l’acido acetico glaciale come solvente, questo metodo consente un’acetilazione e un’idrolisi controllate, ottenendo i livelli desiderati di sostituzione lungo tutta la catena polimerica.

Processo con cloruro di metilene: la sostituzione dell’acido acetico con cloruro di metilene come solvente fornisce un risultato simile, con il vantaggio di tempi di reazione più rapidi.

2. Acetilazione eterogenea (processo di acetato di fibre):

Questo metodo forma direttamente fibre di triacetato di cellulosa, imitando la nitrazione della cellulosa. Tuttavia, non ha la capacità di idrolizzare uniformemente i gruppi acetile, limitandone la versatilità rispetto ai processi di soluzione.

Il processo di soluzione di acido acetico glaciale:

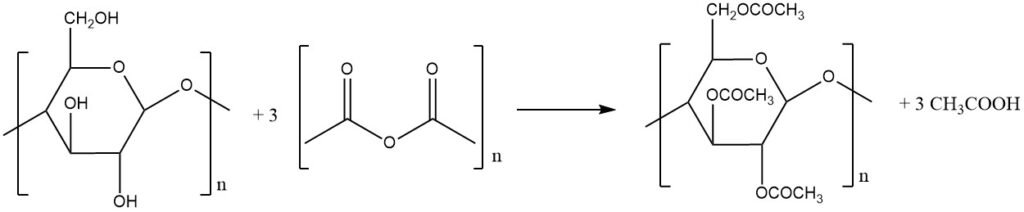

La Figura 1 mostra un tipico diagramma di flusso per questa tecnica ampiamente utilizzata. In breve, il processo prevede:

a) Ricondizionamento acido; b) Anidride acetica; c) Esterificazione; d) Idrolisi; e) Precipitazione; f) Lavaggio; g) Centrifuga; h) Essiccatore; i) Evaporatore; k) Distillazione azeotropica; l) Refrigeratore; m) Decanter

- Pretrattamento: la cellulosa viene purificata e opportunamente gonfiata, in genere in acido acetico e acido solforico, per un’acetilazione efficiente.

- Acetilazione: la cellulosa reagisce con l’anidride acetica in presenza di catalizzatore di acido solforico, convertendo i gruppi idrossilici in legami estere e formando triacetato di cellulosa.

- Idrolisi: per ottenere il grado di sostituzione desiderato, una fase di idrolisi controllata rimuove alcuni gruppi acetile utilizzando acqua e un controllo della temperatura appropriato.

- Neutralizzazione: il catalizzatore viene neutralizzato, in genere con acetato di calcio, per stabilizzare il prodotto finale.

- Filtrazione e lavaggio: la soluzione di acetato di cellulosa viene filtrata, lavata e concentrata prima di essere ulteriormente lavorata in pellicole, fibre o altre forme desiderate.

2.1. Pretrattamento della cellulosa

Da un punto di vista puramente chimico, esterificare i gruppi idrossilici della cellulosa e quindi idrolizzare quegli esteri potrebbe sembrare semplice. Tuttavia, l’architettura unica delle fibre di cellulosa presenta sfide pratiche che richiedono tecniche di lavorazione specializzate.

Un passaggio cruciale è il pretrattamento, noto anche come attivazione. Ciò comporta il rigonfiamento delle fibre per facilitare l’efficiente diffusione delle sostanze chimiche di acetilazione durante la successiva reazione di esterificazione.

Sebbene vari agenti rigonfianti come acqua, alcoli e ammine siano teoricamente possibili, l’acido acetico è il più comunemente utilizzato nella produzione commerciale di acetato di cellulosa. Le opzioni di acido non acetico richiedono la sostituzione con acido acetico prima dell’acetilazione.

Idealmente, la cellulosa contiene il 4-7% di umidità. Questo valore dipende fortemente dalle pratiche di essiccazione del produttore e dall’umidità ambientale prima dell’uso. Mentre l’umidità intrinseca aiuta l’attivazione, causa costi aggiuntivi reagendo con l’anidride durante l’esterificazione. Al contrario, una bassa umidità inibisce l’attivazione e rallenta la reazione di esterificazione.

I rapporti acido acetico-cellulosa, i tempi di attivazione e le temperature variano a seconda del produttore. Spesso, al mezzo di attivazione viene aggiunta una piccola quantità di acido solforico. Ciò aumenta ulteriormente il rigonfiamento delle fibre e consente una distribuzione uniforme del catalizzatore prima dell’acetilazione.

Inoltre, il catalizzatore induce una scissione controllata della catena nella cellulosa idrolizzando i legami glicosidici. L’entità della scissione della catena dipende da fattori quali temperatura, uniformità del catalizzatore e contenuto di acqua. Una maggiore umidità della polpa ritarda la scissione della catena solvatando il catalizzatore acido forte.

2.2. Esterificazione della cellulosa

L’esterificazione dei gruppi idrossilici della cellulosa è ottenuta tramite due vie dominanti: il processo dell’acido acetico e il processo del cloruro di metilene.

1. Processo dell’acido acetico

Una miscela eterogenea composta da acido acetico glaciale, anidride acetica (10-40%), cellulosa attivata e un catalizzatore di acido solforico al 2-15% avvia la reazione. La reazione inizia con una rapida interazione esotermica tra l’acqua nella cellulosa attivata e una porzione dell’anidride acetica.

Le fibre di cellulosa non esterificate e parzialmente esterificate rimangono disperse nel mezzo di reazione. Il controllo della temperatura tramite raffreddamento del recipiente e reagenti pre-raffreddati viene utilizzato per raggiungere i 50 °C.

L’esterificazione completa induce la dissoluzione delle fibre, formando una soluzione altamente viscosa. La scissione controllata della catena, mediata dai livelli del catalizzatore, dalla temperatura, dal tempo e dal rapporto acido-anidride, ottimizza la solubilità nel mezzo di reazione e le proprietà del prodotto finale.

Se si consente alla reazione di procedere verso il triacetato di cellulosa completamente sostituito tramite la sostituzione dei gruppi esteri solforici rimanenti con gruppi acetile, la viscosità della soluzione aumenterà drasticamente fino a quando la massa di reazione non diventa gelificata.

Dopo la completa dissoluzione delle fibre, l’acqua o l’acido acetico diluito estingue la reazione, consumando l’anidride in eccesso e preparando per la successiva idrolisi.

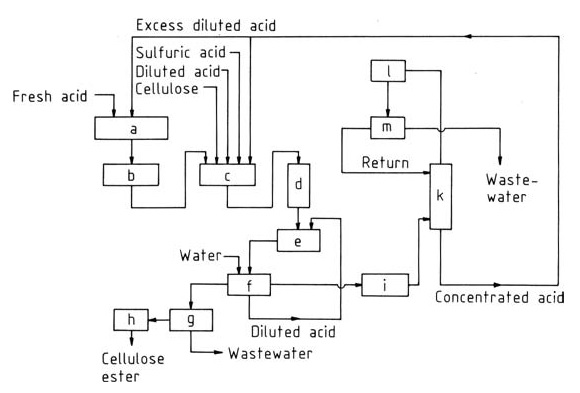

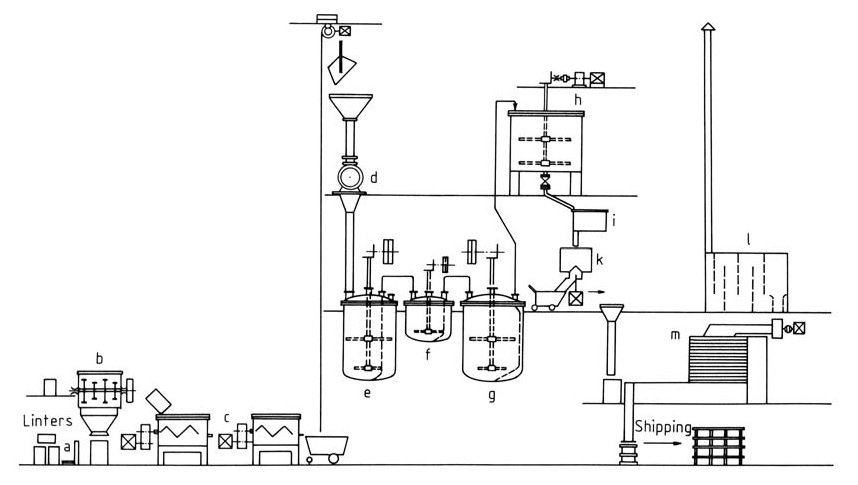

Gli impastatori raffreddati con capacità di miscelazione intensiva assicurano una miscelazione e una distribuzione efficienti del catalizzatore e sono importanti per il controllo della reazione. (Figura 2)

a) Bilancia; b) Vasca di irrorazione; c) Impastatrice; d) Mulino; e) Vasca di risciacquo; f) Vasca di stabilizzazione; g) Vasca di sbiancamento; h) Galleggiante; i) Vasca di brodo; k) Centrifuga; l) Camera di polvere; m) Essiccatore

2. Il processo del cloruro di metilene

Il cloruro di metilene offre diversi vantaggi rispetto all’acido acetico, tra cui requisiti di catalizzatore inferiori, efficace rimozione del calore tramite vaporizzazione (che facilita il controllo della reazione) e volume di riciclo ridotto. Tuttavia, vengono impiegate temperature di esterificazione più elevate rispetto al processo dell’acido acetico, mentre le concentrazioni di catalizzatore diminuiscono all’1% di acido solforico.

I tamburi rotanti o i contenitori orizzontali con agitatori sono comunemente utilizzati per la loro idoneità alle soluzioni viscose. La resistenza alla corrosione è fondamentale in questo processo.

Per mantenere la struttura fibrosa durante l’esterificazione, vengono utilizzati non solventi come tetracloruro di carbonio, benzene o toluene come mezzo di reazione. Tuttavia, l’idrolisi uniforme è difficile in questo sistema eterogeneo, limitandone l’applicazione a usi specifici come fogli e pellicole di triacetato.

I tamburi perforati con capacità rotanti gestiscono in modo efficiente la miscelazione e l’elaborazione in questo processo.

2.3. Idrolisi

Il processo di esterificazione in soluzione produce un triacetato di cellulosa solubilizzato, commercialmente noto come acetato primario, con un grado di sostituzione dell’acetile (DS) approssimativo di 2,9. Tuttavia, il diacetato di cellulosa (acetato secondario, DS acetile ~2,5) costituisce il prodotto di acetato di cellulosa idrolizzato più diffuso disponibile in commercio.

Dopo l’esterificazione, viene aggiunta acqua e il suo contenuto viene regolato al 5-10%, influenzando il rapporto finale dei gruppi idrossilici primari e secondari. Le temperature tipiche di idrolisi variano tra 40 e 80 °C, principalmente dettate dalla concentrazione del catalizzatore e dalla temperatura. Concentrazioni di acqua più elevate possono ridurre l’eccessiva scissione della catena durante l’idrolisi.

Il progresso dell’idrolisi viene monitorato tracciando la solubilità dell’acetato secondario. Al termine, il catalizzatore di acido solforico viene neutralizzato con acetato di magnesio, sodio o calcio. Questa neutralizzazione agisce anche sulle tracce rimanenti di gruppi solfato legati al polimero, migliorando la stabilità durante l’isolamento e le successive fasi di lavorazione.

2.4. Precipitazione e lavorazione

Dopo l’idrolisi, la trasformazione della soluzione viscosa di acetato di cellulosa in una forma solida per un’ulteriore lavorazione comporta la precipitazione. Sono disponibili due metodi:

- Precipitazione diretta: versare la soluzione in acqua (facoltativamente con acido acetico diluito) induce una precipitazione immediata, con conseguenti particelle simili a fiocchi.

- Precipitazione controllata: aggiungere gradualmente una soluzione di acido acetico diluito alla soluzione agitata consente un controllo più preciso sulla formazione di particelle, producendo in genere un prodotto simile a una polvere.

Il metodo scelto e le condizioni specifiche di precipitazione, tra cui concentrazione di acido, intensità di agitazione e temperatura, influenzano in modo critico la morfologia finale delle particelle. Un’attenta ottimizzazione garantisce una struttura a pori aperti, facilitando l’efficace rimozione di acidi e sali residui durante il successivo lavaggio con acqua.

Per il processo con cloruro di metilene, il solvente deve essere completamente rimosso tramite distillazione prima della precipitazione. Il precipitato risultante viene quindi lavato, con l’acido acetico diluito recuperato riciclato nel ciclo di produzione.

Per una purificazione completa si preferiscono sistemi di lavaggio continuo a controcorrente. Le applicazioni di plastica di alta qualità potrebbero richiedere ulteriori fasi di stabilizzazione e sbiancamento. I gruppi solfato combinati residui possono essere eliminati tramite ebollizione a pressione o trattamento con acidi minerali diluiti durante la stabilizzazione.

Dopo un ulteriore risciacquo e la rimozione dell’acqua (ad esempio, aspirazione, centrifugazione, pressatura o estrazione a spinta), l’acetato di cellulosa viene essiccato con cura, idealmente in un essiccatore a pala sotto vuoto, per ottenere un contenuto di umidità finale inferiore all’1-3%. Un processo efficiente può ottenere una resa di acetato di cellulosa superiore al 95% del massimo teorico.

3. Utilizzi dell’acetato di cellulosa

Esempi di acetato di cellulosa nei prodotti di uso quotidiano includono montature per occhiali, filtri per sigarette, alcuni tessuti nell’abbigliamento e persino i serbatoi di inchiostro nei pennarelli.

L’acetato di cellulosa è utilizzato in diversi settori commerciali, principalmente come pellicole, fibre, materie plastiche e rivestimenti. Sebbene il triacetato di cellulosa e il diacetato abbiano usi distinti, questa sezione si concentra sul diacetato di cellulosa, spesso semplicemente denominato acetato di cellulosa per scopi commerciali.

Il triacetato di cellulosaviene utilizzato in:

- Base per pellicole: A partire dagli anni ’50, il triacetato di cellulosa è stato utilizzato come base per pellicole lisce e trasparenti per emulsioni fotografiche grazie alla sua isotropia ottica, alla chiarezza, alla tenacia e alla resistenza ai graffi/all’umidità.

- Display a cristalli liquidi (LCD): di recente, il triacetato di cellulosa ha trovato una nicchia nella protezione delle pellicole polarizzanti all’interno degli LCD per vari dispositivi come TV, monitor e telefoni cellulari, grazie al suo elevato tasso di trasmissione del vapore acqueo.

Il diacetato di cellulosa è utilizzato in:

- Film: Grazie alla sua ampia compatibilità con solventi e plastificanti, il diacetato di cellulosa eccelle in varie applicazioni di film. Nastri sensibili alla pressione, finestre di imballaggio e laminati protettivi traggono vantaggio dalla sua trasparenza, stabilità dimensionale e resistenza allo strappo. Inoltre, può essere colato in porosità specifiche per membrane a osmosi inversa nella purificazione dell’acqua.

- Rivestimenti: In sostituzione della nitrocellulosa infiammabile, l’acetato di cellulosa è stato utilizzato nei rivestimenti sin dalla prima guerra mondiale. I rivestimenti a base di acetone vantano un’asciugatura rapida, mentre altri solventi e plastificanti vengono aggiunti per la reologia desiderata e le proprietà del film. Le applicazioni includono lacche per isolanti, vetro, cartone, imballaggi alimentari e altro ancora.

- Prodotti farmaceutici: Prodotto utilizzando tecniche cGMP, l’acetato di cellulosa trova impiego nei farmaci osmotici e nei sistemi a rilascio prolungato.

- Biodegradabilità: In condizioni specifiche, tra cui bassa sostituzione dell’acetile, morfologia adatta e plastificanti scelti, l’acetato di cellulosa può biodegradarsi in determinati ambienti.

Riferimento

- Cellulose Esters; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a05_419.pub2