Industrielle Produktion von Benzol

Benzol wurde traditionell aus Kohle hergestellt, doch Mitte des 20. Jahrhunderts wurde Erdöl aufgrund neuer Verfahren und der gestiegenen Nachfrage zur Hauptquelle. Durch katalytisches Cracken und Reformieren von Erdölfraktionen entstehen Benzol und andere Aromaten.

Inhaltsverzeichnis

1. Herstellung von Benzol aus Kohle

Bei der Karbonisierung von Kohle entstehen Leichtöle, die Benzol, Toluol und Xylole (BTX) enthalten. Die Ausbeute und Zusammensetzung dieser Öle hängt von der Kohlesorte und der Schweltemperatur ab. Bei der Verkokung bei niedrigerer Temperatur entsteht ein sauber brennender Koks mit einem geringeren Benzolgehalt. Durch die Hochtemperaturverkokung entstehen Hartkoks für Hochöfen und Leichtöle mit höherem Benzolgehalt.

Die Leichtöle werden vom Kohlenteer abgetrennt und die BTX-Fraktion mit einer hochsiedenden Erdölfraktion extrahiert. Das BTX wird dann aus dem absorbierenden Öl gewonnen und durch Destillation, Schwefelsäurebehandlung und Hydrotreating gereinigt. Zur Isolierung einzelner aromatischer Komponenten werden Lösungsmittelextraktion und enge Fraktionierung eingesetzt.

Es wurden verschiedene Verfahren entwickelt, um den BTX-Schnitt in hochreines Benzol oder hochwertige BTX-Komponenten zu veredeln. Der Houdry-Litol-Prozess ist ein Beispiel für einen Prozess, der eine Reihe von Reaktionen und einen katalytischen Reaktor zur Verfeinerung des BTX-Schnitts verwendet. Das modifizierte Litol-Verfahren eignet sich besonders für komplexe aromatische Koksofenmaterialien.

Eine geringe Menge Benzol kann auch aus der Destillation von Koksofenteeren gewonnen werden, diese Quelle ist jedoch für die Benzolproduktion nicht von großer Bedeutung. Kohlenteer sind als Quellen für Pech, Naphthalin, Anthracen und andere kondensierte aromatische Materialien wichtiger.

2. Herstellung von Benzol aus Erdöl

Das in den späten 1930er und 1940er Jahren entwickelte katalytische Cracken und Reformieren von Erdöl wurde zu einer neuen Quelle für Benzol, Toluol, Xylole und höhere Aromaten. Erdöl ersetzte Kohle als Quelle für BTX-Materialien, insbesondere in den Vereinigten Staaten. Der Übergang von Kohle zu Erdöl erfolgte im Vereinigten Königreich und in Europa um 1960.

Toluol war im Zweiten Weltkrieg für die Herstellung von TNT sehr gefragt. Die Herstellung aus reinem Naphtha und später aus katalytisch gecracktem und reformiertem Naphtha war jedoch teuer. Eines der ersten katalytischen Crackverfahren wurde von Houdry Corp. entwickelt.

Bei diesem Verfahren wurde ein Siliciumdioxid-Aluminiumoxid-Katalysator verwendet, der in mehreren Festbetten abgeschieden und häufig mit Luft regeneriert wurde, um abgelagerten Koks zu verbrennen. Ein weiteres von Mobil Oil entwickeltes Verfahren verwendete einen Siliciumdioxid-Aluminiumoxid-Katalysator mit beweglichem Bett. Der dritte Prozesstyp, der von Exxon und anderen entwickelt wurde, ist als Fluid Catalytic Cracking (FCC)-Verfahren bekannt und wird heute ausschließlich verwendet.

Obwohl die katalytischen Crackverfahren in erster Linie entwickelt wurden, um die Ausbeute und die Oktanzahl von Motorkraftstoffen zu erhöhen, hatte das erzeugte Benzin einen hohen Aromatengehalt und stellte eine Quelle für petrochemisches Benzol dar.

2.1. Benzol aus Reformat

Die katalytische Reformierung wurde zu einer weiteren Quelle für BTX-Aromaten aus Erdöl. Es wurde in den 1940er und frühen 1950er Jahren installiert, um den wachsenden Bedarf an Benzol zu decken, das zur Herstellung von Harzen, Reinigungsmitteln, synthetischen Fasern und anderen Chemikalien verwendet wurde.

Beim Reformieren werden Naphthene zu Aromaten dehydriert oder Alkylnaphthene isomerisiert und anschließend dehydriert. Paraffine können auch zu Aromaten dehydrozyklisiert werden. Die Reaktion ist langsam, daher müssen die Prozessbedingungen angepasst werden, um sie wirtschaftlich zu machen. Es kann auch zu einer geringfügigen Dealkylierung alkylierter Aromaten kommen.

Frühe katalytische Reformierungsanlagen verwendeten unedle Metallkatalysatoren wie Molybdän auf aktiviertem Aluminiumoxid. Diese Prozesse hatten eine kurze Zykluslänge und erforderten eine häufige Katalysatorregeneration. Der Hydroforming-Prozess wurde bei erhöhten Temperaturen und Drücken mit Wasserstoffrückführung durchgeführt. Es wandelte Naphtha-Fraktionen in Benzine mit hoher Oktanzahl um. Der Katalysator musste alle 8–16 Stunden regeneriert werden.

Spätere katalytische Reformierungsverfahren verwendeten entweder bewegliche Katalysatorbetten oder Wirbelbetten mit einem fein verteilten Katalysator. Es wurden auch verschiedene katalytische Verfahren unter Verwendung von Platin auf Aluminiumoxid und Platin mit Modifikatoren auf Aluminiumoxid entwickelt.

Diese Prozesse können Zykluslängen von bis zu sechs Monaten oder viel kürzer haben, abhängig vom Ausgangsmaterial, den Prozessbedingungen und der Schwere des Vorgangs. Der Naphtha-Rohstoff muss mit katalytischem Hydrotreating vorbehandelt werden, um Schwefelverbindungen zu entfernen.

Zu den kommerziellen katalytischen Reformierungsprozessen gehören: katalytische Reformierung (Institut Français du Pétrole), Magnaforming (Engelhard Industries), Platforming (UOP), Powerforming (Exxon Research & Engineering), Rheniforming (Chevron Research Co.) und Ultraforming (Standard Oil of Indiana). .

Die Betriebsbedingungen variieren stark. Die Temperaturen liegen zwischen 425 und 525 °C und der Überdruck zwischen 0,7 und 3,5 MPa.

Die Umwandlung von Naphthen nähert sich 100 %. Die Zyklisierung von Paraffinen ist viel geringer. Um beispielsweise Benzol aus C6- und höheren Beständen herzustellen, wird Methylcyclopentan zu Cyclohexan isomerisiert und zu Benzol dehydriert. Die Umwandlung von n-Hexan in Benzol ist begrenzt.

Katalytische Reformereinheiten können mit einer Reihe von Festbettreaktoren bei relativ hohen Drücken betrieben werden. Der Katalysator wird in definierten Abständen regeneriert. Für eine höhere Umwandlung ausgelegte Einheiten arbeiten bei niedrigerem Druck und häufigerer Katalysatorregeneration. Es kommen kürzere Zyklen, Swing-Reaktoren oder kontinuierliche Regeneration zum Einsatz.

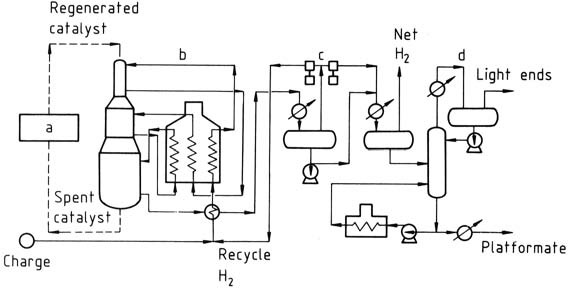

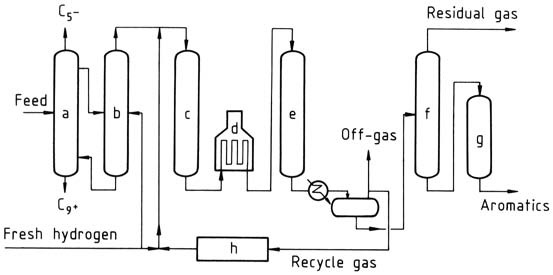

Der in Abbildung 1 dargestellte Plattformprozess nutzt eine kontinuierliche Katalysatorregeneration.

a) Katalysatorregeneration; b) Reaktoren; c) Produkttrennung; d) Stabilisator

Ein weiteres von Standard Oil of Indiana entwickeltes Design verwendet einen Swing-Reaktor, in dem der Festbettkatalysator in einem Reaktor regeneriert und wieder in Betrieb genommen wird, während die Katalysatoren in jedem der verbleibenden Reaktoren rotierend regeneriert werden. In den verschiedenen Prozessen werden Überdrücke von 0,7–2,4 MPa eingesetzt.

Zur Benzinherstellung werden Naphthas mit Siedebereichen um 80–210 °C eingesetzt. Wenn zur Herstellung aromatischer Ausgangsstoffe eine Reformierung durchgeführt wird, können sich die Zusammensetzung und der Siedebereich des Naphthas ändern.

Das Reformat kann eine ROZ-Oktanzahl von bis zu 100 haben und bis zu 70 Vol.-% Aromaten enthalten.

Im Laufe der Jahre wurde der Prozess effektiver gestaltet. Reformierungskatalysatoren wurden modifiziert. Es wurde festgestellt, dass geringe Mengen Wasser die Benzolausbeute bei der Herstellung von BTX mit bestimmten Katalysatoren steigern. Höhere Xylol-Ausbeuten resultierten aus dem Betrieb bei höheren Raumgeschwindigkeiten.

2.2. Benzol aus Pyrolysebenzin

Pyrolysebenzin, ein Nebenprodukt der Ethylenproduktion, ist eine weitere gute Quelle für BTX. Die Menge des erzeugten Pyrolysebenzins hängt vom Einsatzstoff und den Betriebsbedingungen ab. Bei schwereren Rohstoffen ist sie höher und kann bei mittelproduktivem Naphtha bis zu 20 % betragen.

Die Zusammensetzung von Pyrolysebenzin variiert mit dem Siedepunkt der Beschickung, wobei schwerere Beschickungen mehr Toluol und Xylol produzieren als Benzol.

Pyrolysebenzin enthält > 60 % BTX, aber aufgrund der für die Ethylenproduktion erforderlichen hohen Temperatur auch ungesättigte Fettsäuren und Diolefine. Der Diolefingehalt beträgt typischerweise 3–5 %, der Gesamtgehalt an zyklischen Olefinen und zyklischen Diolefinen beträgt ebenfalls 3–5 %.

Pyrolysebenzin ist aufgrund des diolefinischen Materials instabil. Niedriger siedende Diolefine können durch Destillation entfernt werden, was jedoch aufgrund ihrer Tendenz zur Polymerisation und Depolymerisation schwierig sein kann. Daher wird im Allgemeinen ein zweistufiger Hydrotreating-Prozess verwendet.

In der ersten Stufe werden Diolefine in Olefine umgewandelt. Wenn das Benzin als Kraftstoff verwendet werden soll, ist eine weitere Behandlung möglicherweise nicht erforderlich. Wenn das Benzin jedoch eine Quelle für Aromaten ist, wird eine zweite Stufe verwendet, um Olefine zu sättigen und restlichen Schwefel zu entfernen.

3. Andere Produktionsmethoden von Benzol

Um den Bedarf zu decken, kann die Benzolproduktion aus anderen aromatischen Verbindungen gesteigert werden, beispielsweise aus den BTX-Fraktionen, die aus katalytischem Reformat, Pyrolysebenzin oder Leichtölen aus der Kohleverkokung gewonnen werden. Dies kann durch Hydrodealkylierung, Disproportionierung oder Kombinationsverfahren erfolgen.

3.1. Herstellung von Benzol durch Hydrodealkylierung

Hydrodealkylierung ist ein Prozess zur Entfernung von Alkylgruppen aus aromatischen Verbindungen mithilfe von Wasserstoff. Es ist eine Benzolquelle und Toluol ist der übliche Einsatzstoff. Es können auch höher alkylierte Aromaten eingesetzt werden, allerdings verläuft die Reaktion stufenweise. Andere Alkylbenzole wie Ethylbenzol und Propylbenzol dealkylieren in einem einzigen Schritt und bilden die entsprechenden Alkane.

Katalytische und thermische Prozesse

Zur Hydrodealkylierung kommen sowohl katalytische als auch thermische Verfahren zum Einsatz. Katalytische Prozesse wie Detol und Hydeal arbeiten bei 575–650 °C und 2,5–6 MPa. Thermische Prozesse wie HDA und THD laufen bei höheren Temperaturen ab als katalytische Prozesse, aber Ausbeuten und Reaktionssysteme sind bei beiden Typen ähnlich.

Detol-Prozess

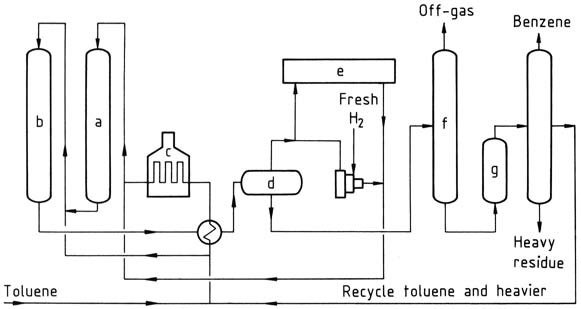

a) Reaktor I; b) Reaktor II; c) Ofen; d) Trennzeichen; e) Wasserstoffreinigung; f) Stabilisator; g) Tonbehandlungsmittel

Das Detol-Verfahren ist ein katalytisches Dealkylierungsverfahren, bei dem ein Festbett-Dealkylierungskatalysator zum Einsatz kommt. Die Beschickung besteht aus Toluol oder Mischungen aus Toluol und anderen alkylierten Benzolen. Die alkylierten Aromaten und der Wasserstoff strömen bei erhöhter Temperatur und erhöhtem Druck in Reihe über den Katalysator.

Wärmetauscher kühlen die Reaktorprodukte und kondensieren Benzol, nicht umgesetztes Toluol und die schwereren, nicht umgesetzten alkylierten Benzole. Eine Hochdruck-Flash-Trommel trennt recycelten Wasserstoff und Produktgas. Das Produktgas wird in Ströme für Brenngas, bei Bedarf zur Wasserstoffreinigung und für Recycling-Wasserstoff aufgeteilt.

Die Flüssigkeit aus der Flash-Trommel wird zu einem Stabilisator gepumpt, wo verbleibendes Gas und niedrigsiedende Kohlenwasserstoffe ausgetrieben und als Brenngas verwendet werden. Der Sumpf des Stabilisators wird mit Ton behandelt und in eine Kolonne geleitet, wo das Benzol über Kopf destilliert wird.

Nicht umgesetztes Toluol und schwerere Aromaten werden recycelt. Das in Ausbeuten von etwa 99 Mol-% erzeugte Benzol ist hochrein, typischerweise 99,95 %, mit einem Gefrierpunkt von 5,45 °C.

Hydeal-Prozess

Der Hydeal-Prozess ist ein weiterer katalytischer Dealkylierungsprozess. Es ähnelt dem Detol-Verfahren, verwendet jedoch stattdessen einen Chromoxid-Aluminiumoxid-Katalysator. Benzol in Nitrierqualität wird in Ausbeuten von ca. erhalten. 98 Mol-%. Nicht umgesetztes aromatisches Beschickungsmaterial aus dem Durchlaufvorgang wird recycelt, um eine praktisch vollständige Umwandlung zu erreichen. Das Verfahren wird auch zur Hydrodealkylierung von Alkylnaphthalinen eingesetzt.

HDA- und THD-Prozesse

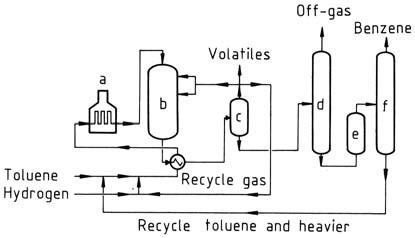

a) Heizung; b) Reaktor; c) Trennzeichen; d) Stabilisator; e) Tonbehandlungsmittel; f) Destillation

Bei den HDA- und THD-Verfahren handelt es sich um thermische Dealkylierungsverfahren. Sie arbeiten bei höheren Temperaturen und Drücken als katalytische Prozesse. Es werden Benzolausbeuten von 99 Mol-% erreicht.

MHC-Prozess

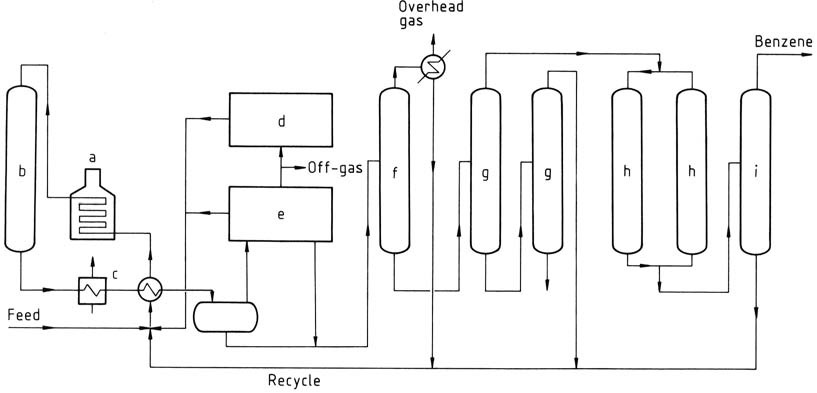

a) Heizung; b) Reaktor; c) Abhitzekessel; d) Wasserstoffregeneration; e) Aromatische Wiederherstellung; f) Fraktionierung; g) Vakuumkolonnen; h) Tonbehandler; i) Benzolsäule

Das MHC-Verfahren ist ein thermisches Dealkylierungsverfahren, das von Mitsubishi Petrochemical Co. entwickelt wurde. Es kann Ausgangsmaterialien verarbeiten, die bis zu 30 % Nichtaromaten enthalten, ohne auf Aromatenextraktion und fraktionierte Destillationsschritte zurückgreifen zu müssen. Der Prozess wird mit Wasserstoff geringer Reinheit betrieben, wodurch die Menge an erforderlichem Zusatzwasserstoff reduziert wird. Benzol mit einer Reinheit von 99,95 % wird leicht erreicht.

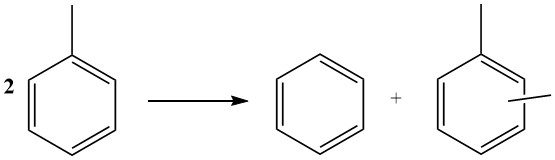

3.2. Herstellung von Benzol durch Disproportionierung

Das Tatoray-Verfahren ist eine Möglichkeit, Benzol und Xylole aus Toluol und C9-Aromaten herzustellen. Es verwendet einen Edelmetall- oder Seltenerdkatalysator und recycelt Wasserstoff, damit die Reaktion funktioniert. Der Prozess läuft bei 350–525 °C und 1–5 MPa ab.

Das produzierte Benzol ist sehr rein und die Xylole enthalten nur sehr wenige gesättigte Kohlenwasserstoffe. Wenn das Ausgangsmaterial auf C9- und C10-Aromaten beschränkt ist, entsteht bei dem Verfahren eine Mischung aus Benzol, Toluol und Xylolen.

Das Tatoray-Verfahren wird in zahlreichen kommerziellen Anlagen auf der ganzen Welt eingesetzt. Die Ausbeute an Benzol und Xylolen beträgt etwa 97 %, wenn Toluol als Ausgangsmaterial verwendet wird.

3.3. Herstellung von Benzol durch kombinierte Dealkylierungsverfahren

Es wurden mehrere Verfahren entwickelt, um Benzol aus unreinen BTX-Rohstoffen durch die Kombination von Hydrierung und Dealkylierung herzustellen.

Ein Beispiel ist das Pyrotol-Verfahren, bei dem das Einsatzmaterial fraktioniert wird, um leichte und schwere Verbindungen zu entfernen, die C6-C8-Fraktion verdampft und durch einen katalytischen Reaktor geleitet wird, um Diolefine, zyklische Diolefine und Styrol selektiv zu hydrieren.

a) Destillation; b) Verdampfer; c) Vorreaktor; d) Heizung; e) Pyrotol-Reaktor; f) Stabilisator; g) Tonbehandlungsmittel; h) Wasserstoffreinigung

Der Abstrom aus dem Vorbehandlungsreaktor wird dann den Pyrotol-Reaktoren zugeführt, wo Aromaten zu Benzol dealkyliert werden. Andere Reaktionen umfassen die Entschwefelung und das Hydrocracken von Nichtaromaten. Nicht umgesetztes Toluol und schwerere Aromaten werden recycelt. Das Benzolprodukt enthält weniger als 0,5 ppm Thiophen und hat einen Gefrierpunkt von mindestens 5,47 °C.

Ein weiteres Beispiel ist das Litol-Verfahren, das von der Houdry Division of Air Products und Bethlehem Steel entwickelt wurde. Bei diesem Verfahren entsteht reines Benzol aus aromatischem Leichtöl, das bei der Kohleverkokung gewonnen wird. Es nutzt zwei katalytische Reaktionsstufen.

Nach der Vorfraktionierung des rohen Leichtöls zur Entfernung von C5 und leichteren Fraktionen über Kopf sowie von C9 und schwereren Fraktionen als Bodenprodukt wird die C6-C8-Fraktion verdampft. Im ersten Schritt werden Diolefine und Styrol hydriert.

Das Abwasser kommt dann bei 500–600 °C mit dem Litol-Chromoxid-Aluminiumoxid-Katalysator in Kontakt, wo Entschwefelung, Hydrocracken und Dealkylierung stattfinden. Typisch sind eine Benzolreinheit von 99,97 %, ein Gefrierpunkt von 5,5 °C und ein Thiophengehalt von weniger als 0,5 ppm.

Von Mitsubishi Petrochemical Co. wurde ein Verfahren zur Herstellung von Benzol aus Pyrolysebenzin entwickelt. Dieser Prozess umfasst eine zweistufige Hydrierung, gefolgt von einer Lösungsmittelextraktion zur Extraktion der Aromaten, oder alternativ eine Reaktion des hydrierten Materials im MHC-Prozess von Mitsubishi.

Mobil Chemical Co. hat ein Flüssigphasen-Disproportionierungsverfahren zur Umwandlung von Toluol in Benzol und Xylole entwickelt. Bei diesem Niedertemperatur-Disproportionierungsverfahren (LTD) kommt ein hochaktiver Katalysator auf Zeolithbasis zum Einsatz, der den Ablauf der Reaktion bei Temperaturen bis zu 260 °C ermöglicht. Bei diesem Flüssigphasenverfahren ist keine Wasserstoffrückgewinnung erforderlich.

Referenz

- Benzene; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a03_475