Produzione industriale di acetilene

L’acetilene viene prodotto con diversi metodi: reazione del carburo di calcio, combustione parziale di idrocarburi, processi ad arco elettrico, cracking termico con vettori di calore e come sottoprodotto del cracking con vapore.

1. Reazione del carburo di calcio:

- Questo metodo tradizionale prevede la reazione del carburo di calcio con l’acqua, generando sia acetilene che idrossido di calcio.

- È un processo semplice e consolidato, ma la produzione di carburo di calcio richiede elevati requisiti energetici e comporta preoccupazioni ambientali.

2. Combustione parziale di idrocarburi:

- Questo metodo utilizza l’ossidazione parziale di gas naturale, metano o idrocarburi più pesanti come nafta e gasolio sotto vuoto in un bruciatore per generare acetilene in situ.

- Offre flessibilità nella scelta delle materie prime e potenzialmente un’efficienza maggiore rispetto al carburo di calcio, ma è fondamentale un controllo preciso delle condizioni di reazione.

3. Processi ad arco elettrico:

- Questi processi crackano gli idrocarburi utilizzando archi elettrici ad alta temperatura, guidando direttamente la reazione endotermica di sintesi dell’acetilene.

- Offrono indipendenza dal tipo di materia prima idrocarburica e potenzialmente un consumo di idrocarburi ridotto rispetto alla combustione parziale, ma richiedono elettricità di alta qualità e una progettazione complessa del reattore ad arco.

4. Cracking termico con vettori di calore:

- Questo metodo impiega il trasferimento di calore indiretto attraverso vari vettori di calore come materiali refrattari o gas di combustione caldi per crackare le materie prime.

- Mentre i vecchi processi come Wulff e Hoechst HTP presentavano delle limitazioni, i nuovi progressi come i processi ACR e Dow PCC sembrano promettenti nella gestione di alimentazioni più pesanti e nel raggiungimento di un cracking efficiente per la produzione di acetilene.

5. Sottoprodotto del cracking a vapore:

- Il cracking a vapore per la produzione di olefine come l’etilene crea naturalmente acetilene come sottoprodotto.

- Questa fonte può essere sfruttata implementando tecniche di rimozione dell’acetilene come l’idrogenazione catalitica o l’estrazione con solvente per il recupero di acetilene ad alta purezza.

1. Aspetti termodinamici e cinetici

Alte temperature e tempi di reazione rapidi sono essenziali per la produzione di acetilene dagli idrocarburi. Ciò è dovuto ai seguenti aspetti:

- Vincoli termodinamici: a temperature standard, l’acetilene è instabile rispetto ad altri idrocarburi (alti ΔHf e ΔGf). Tuttavia, sopra i ~1230 °C, l’acetilene diventa termodinamicamente favorito, con il punto di intersezione nei diagrammi ΔGf che si sposta verso sinistra con la diminuzione della lunghezza della catena idrocarburica (il metano richiede la temperatura più elevata).

- Considerazioni cinetiche: anche a queste alte temperature, l’acetilene rimane meno stabile dei suoi costituenti elementari (C e H). Questa preferenza termodinamica per la decomposizione richiede un rapido spegnimento dell’acetilene nascente (tempi di residenza ~0,1-10 ms) per impedirne la rottura.

- Reazioni concorrenti: cracking e ricombinazione degli idrocarburi di base, insieme a un’ulteriore conversione dell’acetilene in sottoprodotti, si verificano insieme alla formazione di acetilene. Brevi tempi di residenza sono cruciali per ridurre al minimo queste reazioni concorrenti e massimizzare la resa di acetilene.

L’ossidazione parziale offre una via alternativa, in cui la combustione di parte dell’idrocarburo genera il calore necessario per la produzione di acetilene dalla porzione rimanente. Il controllo preciso del rapporto metano:ossigeno è importante per raggiungere la temperatura di reazione desiderata e ottimizzare la resa di acetilene.

In sintesi, una produzione di acetilene di successo da idrocarburi richiede il superamento delle limitazioni termodinamiche mediante alte temperature, combinate con un rapido quenching e un controllo preciso della reazione per ridurre al minimo le reazioni concorrenti e indesiderate.

2. Produzione di acetilene mediante processi di combustione parziale

I processi di combustione parziale sfruttano la generazione di calore in situ mediante ossidazione parziale di una parte della materia prima per guidare la sintesi di acetilene dalla parte rimanente. Questo metodo consente l’uso di diverse materie prime, dal metano e dall’etano a frazioni più pesanti come nafta e gasolio sotto vuoto. Il gas naturale, grazie alla sua ampia disponibilità, funge da materia prima particolarmente adatta.

Descrizione del processo

In questo processo, sia la materia prima che l’ossigeno subiscono un preriscaldamento separato per prestazioni ottimali. I flussi preriscaldati entrano in un bruciatore, dove si mescolano e si accendono all’interno di una zona di reazione. La miscela di prodotto esce dalla zona di reazione e viene rapidamente raffreddata, in genere con acqua o olio, per evitare una decomposizione indesiderata.

Una formazione efficiente di acetilene richiede un tempo di residenza breve e uniforme per il gas all’interno della zona di reazione, in genere pochi millisecondi. Il controllo preciso della velocità di flusso bilancia un’elevata resa con l’evitamento di preaccensione, instabilità della fiamma e deposizione di coke.

Esempi di impianti industriali sono:

- Il processo BASF è il processo di combustione parziale più ampiamente utilizzato per il gas naturale, caratterizzato da bruciatori sommersi e recupero efficiente del calore.

- Il processo a fiamma sommersa (SFP) è un processo progettato per frazioni di petrolio pesante, caratterizzato da cracking semplice, produzione simultanea di acetilene-etilene e alta efficienza termica.

- Il processo a carburo di combustione parziale è un processo su scala di impianto pilota che utilizza coke, ossigeno e calce, offrendo potenziali vantaggi futuri come elevata conversione del carbonio ed efficienza termica per la produzione di acetilene a base di carbone.

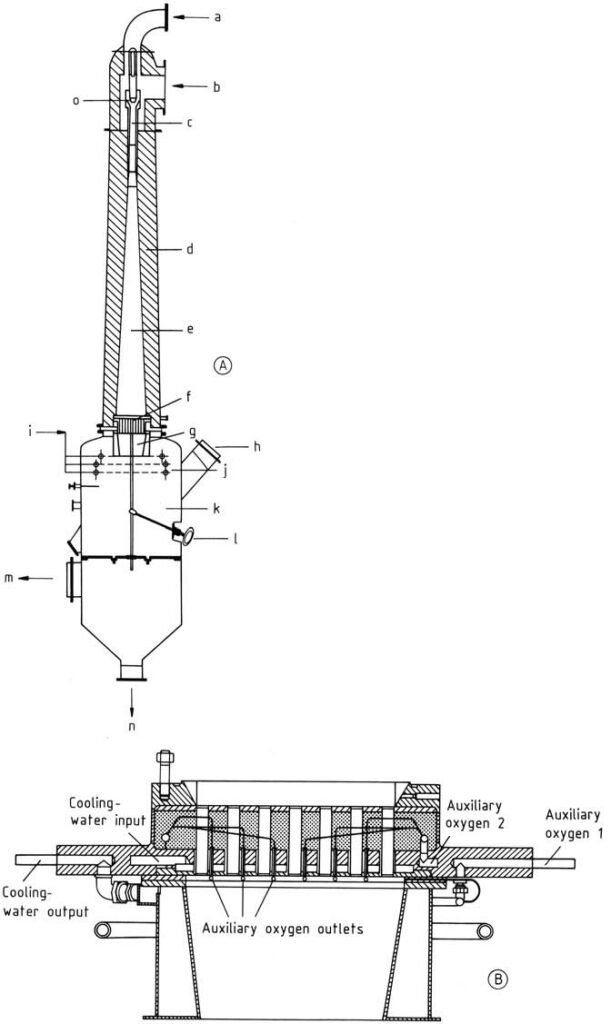

A) Il bruciatore: a) Ossigeno: b) Idrocarburo; c) Miscelatore; d) Rivestimento in calcestruzzo; e) Diffusore; f) Blocco bruciatore; g) Camera di reazione; h) Disco di rottura; i) Ingresso del mezzo di tempra; j) Anelli di tempra; k) Camera di tempra; l) Raschietto manuale; m) Uscita del gas incrinato; n) Uscita del mezzo di tempra. B) Il blocco bruciatore

Sebbene i processi di combustione parziale siano principalmente mirati all’acetilene, generano anche sottoprodotti come idrogeno e monossido di carbonio. All’interno di un impianto chimico complesso, questi sottoprodotti possono essere convertiti in prodotti preziosi come gas di sintesi, idrogeno puro e monossido di carbonio, migliorando in ultima analisi la redditività economica complessiva del processo.

Per una descrizione più dettagliata di questi processi industriali, puoi fare riferimento al riferimento alla fine di questo articolo.

3. Produzione di acetilene mediante processi elettrotermici

I processi elettrotermici, distinti dall’ossidazione parziale, utilizzano la tecnologia dell’arco elettrico per ottenere la sintesi dell’acetilene. Questo metodo offre diversi vantaggi:

- Indipendenza dalla materia prima: l’energia richiesta per la formazione di acetilene è disaccoppiata dalla materia prima specifica di idrocarburi.

- Riduzione del consumo di idrocarburi: rispetto all’ossidazione parziale, i processi elettrotermici possono ridurre il consumo di idrocarburi fino al 50%.

- Economia favorevole: in condizioni favorevoli come l’accesso a elettricità a basso costo (nucleare, idroelettrica, carbone) o una limitata disponibilità di idrocarburi, i processi elettrotermici possono essere più economici.

Tra le opzioni elettrotermiche, il processo ad arco elettrico si distingue per la sua idoneità in guidando la reazione di sintesi dell’acetilene ad alta temperatura altamente endotermica. Fu sperimentato in Germania nel 1925 per la produzione di butadiene, il processo ad arco elettrico per la sintesi dell’acetilene fu commercializzato per la prima volta nel 1940 presso Chemische Werke Hüls.

Sia gli idrocarburi gassosi che quelli liquidi, così come i solidi come il carbone, possono fungere da materia prima per i processi ad arco elettrico. La progettazione del forno ad arco e le fasi di purificazione del prodotto sono adattate alla materia prima specifica.

Le alimentazioni gassose/gasificate impiegano in genere un processo in un’unica fase in cui l’arco riscalda direttamente il gas di cracking. Le alimentazioni liquide e solide possono utilizzare un processo in due fasi in cui l’idrogeno, preriscaldato nel forno ad arco, funge da mezzo di plasma per l’iniezione della materia prima.

L’idrogeno formato durante il cracking crea un’atmosfera di idrogeno per l’arco in entrambi i tipi di processo. A causa dell’elevata conduttività dell’idrogeno e del tasso di ricombinazione ioni-elettroni, le lunghezze dell’arco che superano una certa soglia richiedono il funzionamento in corrente continua (CC) a frequenze standard e tensioni elevate. Di conseguenza, tutti gli impianti commerciali di acetilene ad arco elettrico si basano sull’alimentazione CC.

Esempi di processi elettrotermici industriali sono:

- Produzione da idrocarburi gassosi e/o gassificati (Processo ad arco di Hüls)

- Produzione da idrocarburi liquidi (Processo ad arco al plasma)

- Produzione da carbone (Processo ad arco al carbone)

- Produzione da carburo di calcio

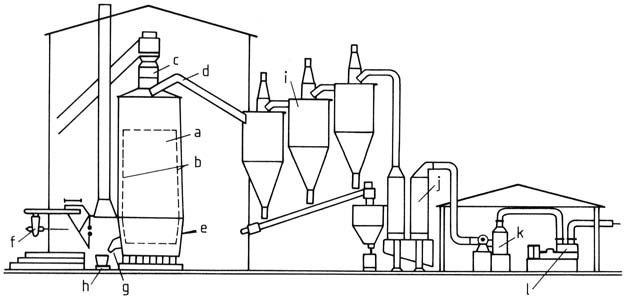

a) Forno al carburo; b) Rivestimento in mattoni refrattari; c) Tramoggia di carico; d) Uscita gas; e) Getto di ossigeno; f) Bruciatore di spillatura; g) Scivolo di spillatura; h) Carrello; i) Ciclone; j) Colonna di lavaggio; k) Disintegratore; l) Compressore

Per una descrizione più dettagliata di questi processi industriali, puoi fare riferimento al riferimento alla fine di questo articolo.

4. Produzione di acetilene tramite altri processi di cracking

4.1. Cracking termico tramite vettori di calore

Il cracking termico tramite vettori di calore offre un percorso alternativo alla produzione di acetilene, distinto dai metodi di ossidazione parziale e arco elettrico. Tuttavia, i processi più vecchi come Wulff e Hoechst HTP erano ostacolati da limitazioni come restrizioni sulle materie prime (nafta raffinata e GPL) e formazione di fuliggine, che alla fine hanno portato alla loro interruzione.

Esempi di tecnologie emergenti che sostituiscono il vecchio processo Wulff e Hoechst HTP sono:

- Processo ACR Kureha, Chiyoda, Union Carbide: Questo processo su scala pilota utilizza vapore surriscaldato come vettore di calore a 2000 °C, generato tramite combustione di miscele H2-CH4 con ossigeno. La materia prima del petrolio greggio subisce una rapida crackizzazione in un reattore multi-porta, ottenendo elevate rese di idrogeno, olefine e acetilene (4,2% in peso, significativamente più elevate rispetto ai tradizionali processi di olefine).

- Processo Dow Partial Combustion Cracking (PCC): Questo processo affronta i problemi di coking e fuliggine ossidando parzialmente l’olio di tempra riciclato (dal cracking) nel bruciatore per generare gas di sintesi e mantenere un’elevata pressione parziale di idrogeno nella zona di reazione. Pur accettando alimentazioni più pesanti come petrolio greggio e residui, la resa di acetilene (2,5% in peso) è inferiore al processo ACR a causa di tempi di residenza più lunghi (da 3 a 10 volte più lunghi).

La seguente tabella fornisce un confronto delle caratteristiche di questi processi:

| Caratteristica | Wulff & Hoechst HTP | ACR | Dow PCC |

|---|---|---|---|

| Materie prime | Nafta raffinata, GPL | Petrolio greggio | Petrolio greggio, residui pesanti |

| Vettore di calore | Materiale refrattario, gas di combustione caldi | Vapore surriscaldato (2000°C) | Gas di sintesi dall'ossidazione parziale dell'olio di tempra |

| Acetilene Resa | Limitata | Alta (4,2% in peso) | Moderata (2,5% in peso) |

| Vantaggi | Trasferimento di calore indiretto, elevata efficienza termica | Compatibilità con petrolio greggio, elevata resa di olefine | Capacità di alimentazione pesante, elevato recupero di idrogeno |

| Svantaggi | Formazione di fuliggine, restrizione nafta/GPL | Stadio pilota, bruciatore complesso | Resa di acetilene inferiore, tempo di residenza più lungo |

4.2. Acetilene come sottoprodotto del cracking a vapore

Il cracking a vapore produce le olefine desiderate come etilene e propene, ma genera anche vari sottoprodotti, tra cui l’acetilene. La sua concentrazione dipende da:

- Materie prime: Diversi idrocarburi producono livelli di acetilene variabili.

- Tempo di residenza: Durate di cracking più lunghe aumentano la formazione di acetilene.

- Gravità di cracking: Una maggiore gravità di cracking (conversione o rapporto P/E) porta a più acetilene.

Le concentrazioni tipiche di acetilene nei gas di scarico vanno dallo 0,25 all’1,35% in peso, con casi specifici che raggiungono fino al 2,1% in peso. La frazione C2 contiene in genere lo 0,4-2,5% in peso di acetilene. Un impianto di etilene da 400.000 t/a genera 4.500-11.000 t/a di acetilene.

Per rimuovere l’acetilene, la maggior parte degli impianti di etilene impiega: idrogenazione selettiva catalitica, che è il metodo dominante per convertire l’acetilene in etilene su catalizzatori drogati con Pd, oppure estrazione con solvente che utilizza DMF per il recupero di acetilene ad alta purezza.

Oltre 112.000 t/a di acetilene petrolchimico sono state recuperate come sottoprodotto a livello globale nel 2006. Tuttavia, il mercato totale dell’acetilene è diminuito a causa di vari fattori, portando a nuove installazioni limitate di impianti di recupero dell’acetilene negli ultimi anni.

L’acetilene petrolchimico rimane economicamente attraente, anche con prezzi dell’etilene raddoppiati. L’ammodernamento degli impianti di olefina esistenti con assorbimento ed estrazione dell’acetilene dall’inevitabile sottoprodotto acetilene rimane la via più praticabile per soddisfare la domanda di acetilene.

Riferimento

- Acetylene; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a01_097.pub4