1. Elektrolyse von Natriumchlorid

Die industrielle Herstellung von Natronlauge erfolgt hauptsächlich durch Elektrolyse von Natriumchlorid.

Die Reaktion ergibt Natriumhydroxidlösung, Chlorgas und Wasserstoffgas im Massenverhältnis 1: 0,88: 0,025, wie durch die Gesamtgleichung dargestellt:

2 NaCl + 2 H2O → 2 NaOH + Cl2 + H2

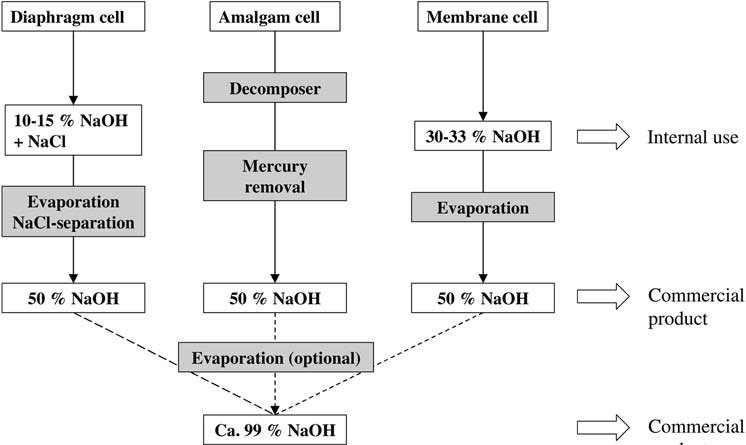

Das Membranverfahren wurde Anfang der 1980er Jahre als Alternative zu den Amalgam- und Diaphragmaverfahren zur Chlor-Alkali-Herstellung eingeführt.

Im Jahr 2004 machte das Membranverfahren mehr als 44 % der gesamten installierten Chlor-Alkali-Kapazität aus. Dieses Verfahren spart etwa 30 % Strom ein und gilt als die beste verfügbare Technik, was zu einem zunehmenden Einsatz der Technologie in neuen Anlagen führt.

In Japan wurde das Amalgamverfahren eingestellt und einige Membrananlagen wurden aus Kosten- und Qualitätsgründen bis 1988 durch Membrananlagen ersetzt.

Beim Amalgamverfahren wird aus Natriumamalgam und Wasser über einem Graphitkatalysator bei 80 – 120 °C Natronlauge hergestellt, wobei eine 50 Gew.-%ige Lösung entsteht, die abgekühlt und dann ohne weitere Behandlung verkauft wird, nachdem Quecksilber durch Zentrifugation oder Filtration entfernt wurde .

Die Diaphragmazelle erzeugt eine Lösung, die etwa 18 Gew.-% Natriumchlorid und 10–15 Gew.-% Natriumhydroxid enthält.

Bei der Eindampfung werden mit der abgereicherten Natriumchloridlösung mitgeführte Verunreinigungen durch fraktionierte Kristallisation bis zur Grenzlöslichkeit entfernt und der Natriumchloridgehalt kann nur auf etwa 1 – 1,5 Gew.-% reduziert werden.

Beim Membranverfahren kommt eine hydraulisch undurchlässige Membran zum Einsatz, um eine Vermischung der Elektrolyte zu verhindern.

Bei diesem Verfahren entsteht eine hochreine, nahezu chloridfreie Natronlauge, vergleichbar mit der des Amalgamverfahrens. Allerdings erhöht sich der Chloridgehalt um etwa den Faktor 10, wenn der Zellbetrieb aufgrund der Diffusion von Cl‾-Ionen durch die Membran unterbrochen wird.

Das im Anolyten vorhandene Sulfat und Chlorat beeinflusst auch die Konzentration der Verunreinigungen in der Lauge aus der Membranzelle. Dies liegt daran, dass die kationenselektive Membran eine beträchtliche Restpermeabilität für Anionen aufweist. Die meisten Membranzellen bieten eine optimale wirtschaftliche Leistung bei einer NaOH-Konzentration von 30 – 35 Gew.-%.

Es wurde eine Ionenaustauschmembran entwickelt, die die Produktion einer 50 Gew.-%igen Natriumhydroxidlösung in der Zelle ermöglicht, allerdings auf Kosten einer erheblichen Spannungserhöhung. Solche Membranen sind nur dann realisierbar, wenn die Dampfkosten hoch und die Stromkosten niedrig sind.

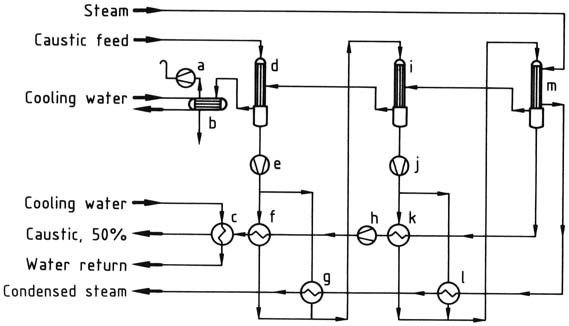

Die 30–33 Gew.-%ige Natriumhydroxidlösung wird je nach Dampfkosten und Anlagengröße typischerweise in einem zwei- oder dreistufigen Fallfilmverdampfer konzentriert, um eine kommerzielle 50 Gew.-%ige Lösung zu ergeben.

Der Dampfverbrauch beträgt bei einem dreistufigen Verdampfer 0,55 t pro Tonne NaOH (100 %) und bei einem zweistufigen Verdampfer 0,71 t pro Tonne NaOH (100 %), wobei Natronlauge und Dampf im Gegenstrom laufen Fluss.

Im Gegensatz zur Membranzellflüssigkeit entsteht bei der Verdampfung der Membranzellflüssigkeit kein Feststoff, der den Wärmetauscher verschmutzen oder die Rohrleitungen erodieren könnte.

Die Aufnahme von Metallen während der Verdampfung beträgt etwa 1 Gew.-ppm, wenn geeignete Baumaterialien wie Nickel und Edelstahl verwendet werden.

a) Vakuumpumpe; b) Kondensator; c) Laugenkühler; d) Erster Verdampfer; e) Laugenpumpe; f) Erster Laugenwärmetauscher; g) Zweiter Wärmetauscher; h) Laugenpumpe; i) Zweiter Verdampfer; j) Laugenpumpe; k) Zweiter Laugenwärmetauscher; l) Erster Wärmetauscher; m) Dritter Verdampfer

Die drei verschiedenen elektrolytischen Verfahren zur Herstellung von Natriumhydroxid haben einen unterschiedlichen Energiebedarf.

Das Membranverfahren benötigt den geringsten Anteil an elektrischer Energie, der zwischen 2200 und 2500 kWh pro Tonne NaOH liegt. Um jedoch eine Lösung mit 50 Gew.-% zu erzeugen, sind zusätzliche 200–300 kWh pro Tonne NaOH in Form von Dampf erforderlich.

Im Gegensatz dazu verbraucht das Diaphragmaverfahren weniger elektrische Energie als das Amalgamverfahren, benötigt aber für die Verdampfungsstufe 700–900 kWh pro Tonne NaOH. Dadurch weist das Membranverfahren den höchsten Gesamtenergieverbrauch auf.

Aufgrund des hohen Bedarfs an elektrischer Energie haben sich Forscher auf die Reduzierung der Zellspannung konzentriert. Beim Membranzellenverfahren kann durch den Einsatz einer Sauerstoffdiffusionskathode, ähnlich wie bei einer Brennstoffzelle, eine Spannungsreduzierung von ca. 1 V erreicht werden. Dennoch entstehen in diesem Fall keine Wasserstoffnebenprodukte.

Diese Technologie hat großes Interesse geweckt. Schwerpunkte sind die Entwicklung des Zelldesigns, der Sauerstoffdiffusionskathoden und deren Integration in das Zelldesign. Die Forschungsbemühungen richten sich auch auf die Erforschung von Betriebsparametern und Zellperipheriegeräten.

Die Elektrolyse von geschmolzenem NaCl bei 350 °C mit einem β-Al2O3-Diaphragma ist eine vielversprechende Technik. Zellen im Labormaßstab haben einen Stromverbrauch von 2350 kWh pro Tonne NaOH erreicht. Dennoch muss diese Technik noch im kommerziellen Maßstab eingesetzt werden.

2. Andere Prozesse

Die Herstellung von Natriumhydroxid durch Kaustifizierung von Natriumcarbonatlösung ist die älteste bekannte Methode. Bis zum Aufkommen der Elektrolyse war es die einzige verfügbare Methode. Diese Methode hat bei Unternehmen, die Zugang zu synthetischem oder natürlichem Natriumcarbonat haben, wieder an Interesse gewonnen.

Bei diesem Verfahren wird eine heiße Lösung von ca. 12 % Natriumcarbonat mit Branntkalk vermischt. Das ausgefallene Calciumcarbonat wird entfernt und die ca. 12 %ige Natronlauge in mehreren Stufen eingedampft.

Na2CO3 + CaO·H2O → 2 NaOH + CaCO3

Ausgefallene Verunreinigungen, darunter NaCl und Na2SO4, werden abfiltriert.

Durch die Kombination von Elektrolyse- und Dialysezellen können Natriumsalze in die entsprechenden Säuren und Laugen gespalten werden:

Na2SO4 + 2 H2O → 2 NaOH + H2SO4

In einer Zweikammerzelle kann eine Kationen- oder Anionenaustauschermembran verwendet werden. In einer Dreikammerzelle können eine Kationenaustauscher- und eine Anionenaustauschermembran eingesetzt werden. Alternativ kann eine Mehrkammerzelle verwendet werden, die eine Kombination aus Kationen-, Anionen- und bipolaren Membranen nutzt.

Allerdings liefern alle industriell betriebenen Zellen eine verdünnte Natriumhydroxidlösung (15–30 Gew.-%), die etwas Ausgangsmaterialsalz enthält.

Daher eignet sich dieser Verfahrenstyp am besten zur Behandlung natriumsalzhaltiger Abwässer aus Prozessen, bei denen die erhaltene verdünnte Natriumhydroxidlösung zu Neutralisationszwecken recycelt werden kann.

Der Ferritrückgewinnungsprozess bietet eine alternative Möglichkeit zur Herstellung von Natriumhydroxidlösung, die für kleine Papierzellstoffwerke geeignet ist.

Bei diesem Verfahren wird Ablauge, die Natriumsalze und organische Substanzen enthält, eingedampft. Der resultierende Rückstand wird mit Fe2O3 vermischt und kalziniert, wodurch Natriumferrit entsteht, das bei Zersetzung durch Wasser NaOH und Fe2O3 ergibt.

Referenz

- Sodium Hydroxide; Ullmann’s Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH.- https://onlinelibrary.wiley.com/doi/10.1002/14356007.a24_345.pub2