Produzione industriale di cresoli

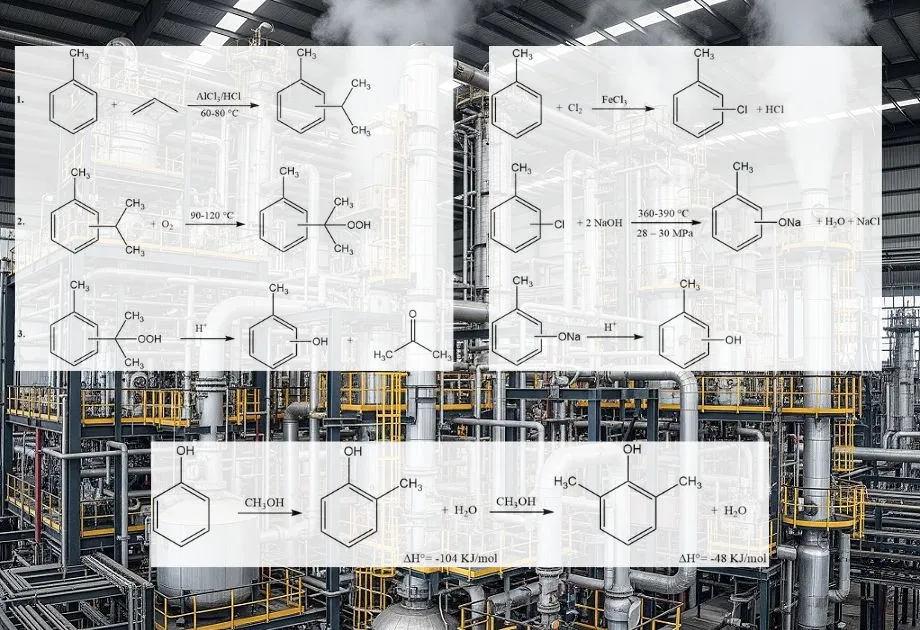

Dal 1965, la produzione sintetica di cresoli è notevolmente aumentata, sostituendo il recupero dal catrame di carbone e dalle sostanze caustiche di raffineria a causa della crescente domanda. I cresoli sono prodotti principalmente attraverso diversi processi come la fusione alcalina dei toluensolfonati, l’idrolisi alcalina del clorotoluene, la scissione dell’idroperossido di cimene e la metilazione in fase vapore del fenolo.

I primi tre processi utilizzano il toluene come materiale di partenza e sono estensioni di metodi di sintesi del fenolo consolidati. Tuttavia, la metilazione del fenolo è un processo specifico per la produzione di cresolo e xilenolo.

Ogni processo genera una distinta distribuzione degli isomeri del cresolo, e tutti hanno una loro importanza individuale.

Sommario

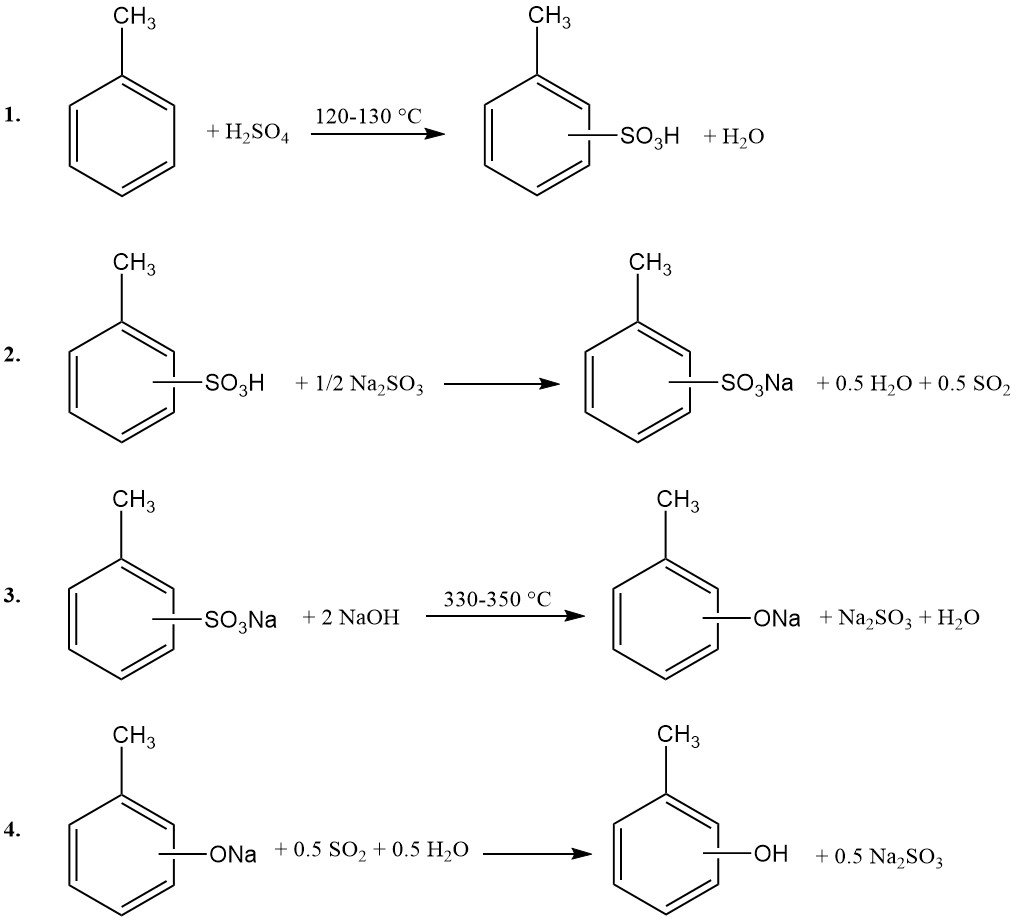

1. Produzione di cresolo mediante fusione alcalina di toluenesolfonati

La fusione alcalina è un importante metodo industriale utilizzato principalmente per la sintesi del p-cresolo. Questo processo comprende quattro distinte fasi di reazione:

1. Solfonazione del toluene: il toluene reagisce con acido solforico concentrato a 120-130 °C a pressione atmosferica. Per garantire il completo consumo di acido solforico, l’acqua generata durante la reazione viene rimossa azeotropicamente con vapore di toluene in eccesso.

2. Neutralizzazione: la miscela di acido toluensolfonico risultante viene neutralizzata utilizzando solfito di sodio o idrossido di sodio.

3. Fusione alcalina: il toluensolfonato di sodio viene successivamente fuso con idrossido di sodio in eccesso a 330-350 °C.

4. Acidificazione: il prodotto fuso viene disciolto in acqua e il solfito di sodio insolubile viene filtrato. La fase acquosa viene quindi acidificata con anidride solforosa (riciclata dalla fase 2) o acido solforico.

La fase di acidificazione produce una soluzione acquosa di solfito di sodio, che viene riciclata all’unità di neutralizzazione, e una fase di cresolo grezzo. Questo cresolo grezzo viene disidratato mediante distillazione azeotropica. L’impianto e la configurazione del processo sono molto simili a quelli precedentemente utilizzati per la sintesi del fenolo tramite fusione alcalina del benzenesolfonato di sodio.

La distillazione frazionata del cresolo grezzo disidratato produce fenolo, o-cresolo, una miscela di m-/p-cresolo e un residuo contenente ditolilsolfoni, xilenoli e altri fenoli superiori. I ditolilsolfoni sono sottoprodotti della solfonazione, mentre fenoli e xilenoli si formano in quantità minori durante la fusione alcalina.

La distribuzione degli isomeri del cresolo è principalmente influenzata dalle condizioni di solfonazione. Le composizioni tipiche includono il 6-12% di o-cresolo, il 6-12% di m-cresolo e l’80-85% di p-cresolo. Dopo la rimozione dell’o-cresolo per distillazione, si può ottenere p-cresolo con una purezza di circa il 90%.

Un’ulteriore purificazione fino a un contenuto di m-cresolo di circa l’1% è ottenibile tramite cristallizzazione allo stato fuso. È possibile ottenere una resa in cresolo dell’80%, basata sul toluene, sebbene la resa diminuisca con l’aumento del contenuto di m-cresolo.

Condizioni di solfonazione cineticamente controllate (blande), abbinate a una fusione alcalina leggera, possono produrre miscele di cresolo con un contenuto di m-cresolo ridotto. Ad esempio, è stato riportato che la solfonazione con acido clorosolforico a 33-45 °C produce un prodotto privo di m-cresolo con una resa del 90% e un rapporto o-/p-cresolo di 15:85.

Analogamente, la solfonazione del toluene con miscele di anidride solforica e anidride solforosa a 25-50 °C produce miscele di acido toluensolfonico praticamente prive dell’isomero meta, con un rapporto o-/p-isomero fino a 3:97.

Operando in un reattore a ciclo a 0 °C con SO3 gassosa diluita con un gas inerte (o sotto vuoto) è possibile ridurre il contenuto di isomeri o- e m- allo 0,5%. La solfonazione con oleum o acido solforico in un reattore a film rotante con tempi di residenza brevi consente anche una solfonazione priva di metaisomeri, producendo principalmente acido p-toluensolfonico.

Al contrario, la solfonazione controllata termodinamicamente (alta temperatura, tempo di reazione prolungato, basso contenuto d’acqua) genera una miscela di equilibrio contenente circa il 5% di acido o-toluensolfonico, il 54% di acido meta-toluensolfonico e il 41% di acido para-toluensolfonico. La fusione alcalina di tali miscele produce successivamente una distribuzione isomerica di circa il 5% di o-cresolo, il 56% di m-cresolo e il 39% di p-cresolo.

L’m-cresolo di qualità tecnica può essere prodotto facendo reagire vapore a 165 °C con una miscela di acido toluensolfonico ricca di metaisomeri ottenuta in condizioni termodinamicamente controllate (seguita da isomerizzazione per diverse ore a 190-200 °C).

Questo processo idrolizza selettivamente gli acidi orto- e para-toluensolfonico, riportandoli ad acido solforico e toluene. Il toluene liberato viene distillato con vapore, lasciando acido m-toluensolfonico con una purezza superiore al 90% insieme all’acido solforico.

Le reazioni collaterali durante l’isomerizzazione e l’idrolisi possono essere eliminate aggiungendo il 5-10% in moli di solfato di sodio al lotto di solfonazione. Questa aggiunta facilita anche la rimozione dell’acido solforico formatosi per idrolisi come fase inferiore a 140-150 °C.

La miscela di idrolisi può essere neutralizzata con una soluzione concentrata di idrossido di sodio per formare solfato di sodio e m-toluensolfonato di sodio. La soluzione di m-toluensolfonato di sodio risultante viene quindi fatta reagire con una massa fusa di idrossido di sodio (contenente il 10-15% di idrossido di potassio) a una temperatura iniziale di 330 °C e poi aumentata a 340 °C per la fusione.

La distillazione della fase cresolica grezza ottenuta dopo l’acidificazione produce m-cresolo con una purezza fino al 98%, con una resa di circa il 65% rispetto al toluene reagito.

Il processo di solfonazione del toluene per il p-cresolo è utilizzato da PMC (Stati Uniti, circa 18.000 t/a), Inspec Fine Chemicals (Regno Unito, circa 12.000 t/a), Beraton (Russia, circa 3.000 t/a) e Konan Chemicals (Giappone, circa 4.000 t/a).

Honshu Chemical Industry Co. (Giappone) gestisce un impianto di riserva (circa 2.500 t/a) in grado di produrre m- o p-cresolo. Un impianto della Gujarat Aromatics in India, basato sul processo Honshu, produce dalle 3.000 alle 5.000 t/a di p-cresolo o m-cresolo.

Sebbene il processo acido toluensolfonico-cresolo richieda un impianto relativamente semplice, il suo principale svantaggio è l’inevitabile generazione di solfito di sodio acquoso.

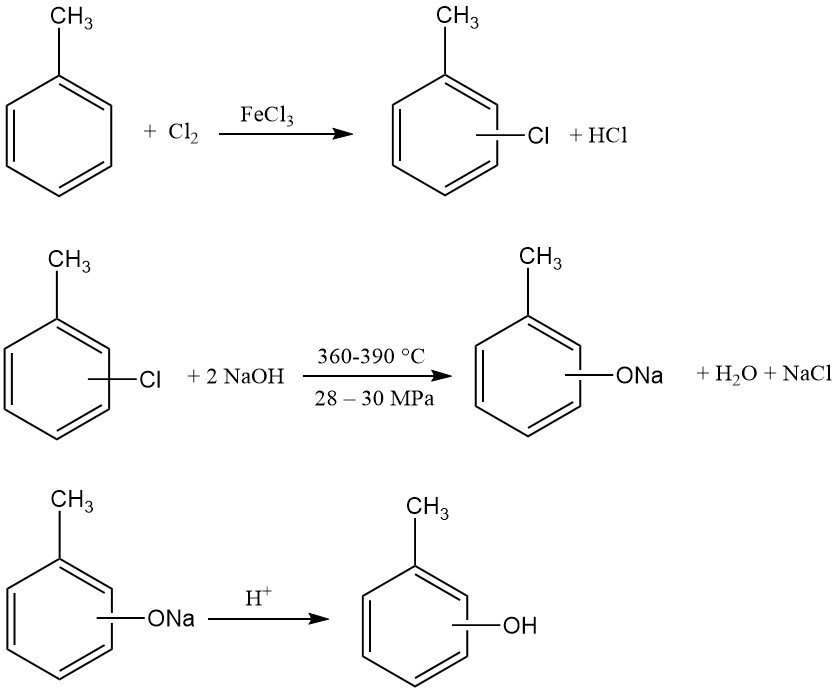

2. Produzione di cresolo mediante idrolisi alcalina del clorotoluene

I cresoli possono essere prodotti industrialmente mediante idrolisi alcalina del clorotoluene per ottenere una miscela di isomeri con un alto contenuto di m-cresolo. Bayer AG in Germania, produttore leader di cresolo sintetico con una capacità produttiva superiore a 30.000 t/a, utilizza questo processo.

Il passaggio iniziale è la clorurazione del toluene. Una mole di toluene reagisce con una mole di cloro in presenza di cloruro di ferro (III) e dicloruro di disolfuro, producendo una miscela di o- e p-clorotoluene. A seconda del sistema FeCl3 e del co-catalizzatore, i rapporti o/p possono variare da 3:1 a 1:2.

Successivamente, questa miscela di clorotoluene viene idrolizzata con un eccesso di soluzione di idrossido di sodio (2,5-3,5 moli/mol di clorotoluene). Questa reazione avviene ad alte temperature (360-390 °C) e pressioni (280-300 bar, 28-30 MPa).

L’idrolisi esotermica viene condotta in continuo in lunghi tubi ad alta pressione, realizzati in acciaio al nichel per resistere alla miscela di reazione corrosiva. L’elevata velocità di flusso con frequenti cambi di direzione garantisce l’omogeneità della massa di reazione, impedendo la separazione dei componenti.

La soluzione di cresolo di sodio risultante viene quindi neutralizzata per liberare i cresoli. L’acido cloridrico generato durante la fase iniziale di clorazione può essere utilizzato per questa neutralizzazione. Il cloruro di sodio coprodotto può essere riciclato in un’unità di elettrolisi cloro-soda.

L’efficienza economica richiede la co-localizzazione della produzione delle materie prime e dell’impianto di idrolisi, consentendo il trasporto tramite condotte. La tecnologia alla base di questo processo è in gran parte simile a quella dell’idrolisi del clorobenzene in fenolo Dow-Bayer. Tuttavia, la produzione di cresolo genera più sottoprodotti.

Questi sottoprodotti includono ditolil eteri (bis(metilfenil) eteri), tolilcresoli (metil(metilfenil)fenoli) e piccole quantità di toluene, fenolo, acido benzoico e gas di scarico del cracking (metano, idrogeno). Il fenolo, ad esempio, può essere rimosso tramite distillazione azeotropica con clorotoluene.

Mentre la formazione di tolilcresolo è difficile da controllare, la formazione di ditolil etere può essere gestita regolando la temperatura, il tempo di residenza e la concentrazione di idrossido di sodio. Il riciclo dei ditolil eteri ne riduce inoltre al minimo l’accumulo grazie alla loro idrolizzabilità, sebbene a una velocità inferiore rispetto al difenil etere.

Un controllo ottimale della reazione consente rese di cresolo di circa l’80% rispetto al clorotoluene.

Poiché il ditolil etere è un prezioso prodotto chimico utilizzato come mezzo di trasferimento di calore (ad esempio, Diphyl DT), isolante elettrico (ad esempio, Baylectrol 4800, un sostituto del PCB) e precursore di agenti concianti, spesso non viene riciclato e talvolta le condizioni di processo possono persino essere modificate per migliorarne la formazione selettiva.

L’idrolisi alcalina del clorotoluene produce cresoli ad elevata purezza, con una quantità minima di altri composti.

Un input di o/p-clorotoluene in rapporto 1:1 si traduce in genere in un rapporto isomero di o-, m- e p-cresolo di circa 1:2:1. Questo rapporto alterato, rispetto al clorotoluene in ingresso, suggerisce l’isomerizzazione tramite intermedi arinici in condizioni di idrolisi severe. Dopo la distillazione dell’o-cresolo, si ottiene una miscela m-/p-cresolo contenente circa il 70% di m-cresolo.

L’impianto può anche funzionare con o-clorotoluene o p-clorotoluene puri. L’idrolisi del p-clorotoluene produce una miscela m-/p-cresolo 1:1, mentre l’idrolisi dell’o-clorotoluene produce una miscela o-/m-cresolo 1:1. Tecnicamente, l’m-cresolo puro può essere isolato da quest’ultimo per distillazione dell’o-cresolo.

L’idrolisi del clorotoluene senza isomerizzazione significativa è possibile in condizioni più miti (200-350 °C) utilizzando idrossidi di metalli alcalini, carbonati di metalli alcalini, idrossido di ammonio o soluzioni di acetato/propionato di metalli alcalini, in presenza di rame o composti di rame.

Questi processi alternativi non sono generalmente praticabili a livello industriale a causa delle rese inferiori a temperature più basse.

3. Produzione di cresolo mediante scissione dell’idroperossido di cimene

Il processo cimene-cresolo, noto anche come sintesi tramite idroperossido di cimene, consente la produzione di m- o p-cresolo dai corrispondenti isomeri di isopropiltoluene (cimene). Questo metodo non è adatto per la sintesi di o-cresolo. Il processo prevede tre fasi principali:

- Propilazione del toluene e isomerizzazione del cimene: il toluene reagisce con il propene per formare isomeri del cimene, seguiti dalla loro isomerizzazione per ottenere la distribuzione isomera desiderata.

- Ossidazione del cimene: il cimene viene ossidato per produrre idroperossido di cimene.

- Scissione del perossido: l’idroperossido del cimene subisce una scissione acido-catalizzata per produrre cresolo e acetone.

Il processo cimene-cresolo presenta diversi svantaggi operativi ed economici rispetto al processo cumene di Hock. Questi includono rese spazio-tempo inferiori, complessi requisiti di distillazione, gestione complessa delle acque reflue e rese di prodotto ridotte (inferiori del 20-30%).

I principali fattori che contribuiscono a queste limitazioni sono la distribuzione degli isomeri nella propilazione, una cinetica di ossidazione subottimale, l’ossidazione del gruppo metilico e le reazioni collaterali della formaldeide, nonché la complessa separazione dei sottoprodotti.

1. La propilazione del toluene produce isomeri di orto-, meta- e para-cimene. L’orto-cimene inibisce l’ossidazione di altri cimeni ed è scarsamente ossidato a sua volta. Mantenere il contenuto di o-cimene al di sotto del 10% è fondamentale per l’ossidazione continua.

Per raggiungere questo obiettivo sono necessarie rigorose fasi di riciclo e isomerizzazione, che spesso utilizzano cloruro di alluminio per stabilire l’equilibrio termodinamico (ad esempio, 3% di o-cimene, 64% di m-cimene e 33% di p-cimene). Anche i sottoprodotti di diisopropiltoluene vengono riciclati per l’isomerizzazione.

2. Le velocità di ossidazione del cimene sono più lente rispetto al cumene e il contenuto massimo di perossido raggiungibile è inferiore (circa il 20% contro il >30% del cumene). Ciò richiede rapporti di riciclo più elevati del cimene non reagito e porta a una maggiore formazione di sottoprodotti (ad esempio, dimetil(tolil)metanolo, metilacetofenone) a livelli di ossidazione più elevati.

3. L’ossidazione del gruppo metilico del cimene è una reazione collaterale significativa, che produce perossidi primari meno stabili e che danno origine a prodotti secondari (ad esempio, alcol isopropilbenzilico, acido cuminico). La successiva scissione acida genera formaldeide, che può reagire con il cresolo per formare resine, riducendo sostanzialmente la resa in cresolo e complicando la purificazione del prodotto.

Le tecniche per mitigare la formazione di formaldeide o i suoi effetti includono la decomposizione/idrogenazione selettiva del perossido primario, l’estrazione o la dissoluzione alcalina in situ dei sottoprodotti acidi.

4. La miscela di reazione post-scissione è altamente complessa e contiene numerosi sottoprodotti con punti di ebollizione e tendenze azeotropiche simili. Ciò rende la separazione costosa. L’idrogenazione selettiva dei perossidi primari e la successiva reidrogenazione della miscela di scissione concentrata possono aumentare la resa in cresolo riformando il cimene.

Impianti di cimene-cresolo su scala industriale, che utilizzano cariche miste di cimene, sono operativi dal 1969 (ad esempio, Sumitomo e Mitsui in Giappone, con una capacità produttiva di 22.000 t/a ciascuno), producendo tipicamente m-/p-cresolo con una purezza superiore al 99,5% e un rapporto m/p di 60:40. Viene coprodotto acetone di alta qualità.

L’utilizzo di materie prime p- o m-cimene pure elimina la necessità di riciclo e isomerizzazione dell’o-cimene, semplificando la produzione diretta di isomeri puri. Alcuni esempi includono la precedente produzione di p-cresolo da terpeni naturali (Hercules Powder Co., USA) e gli impianti attuali che utilizzano il processo Cymex di UOP, che isola selettivamente il p-cimene utilizzando setacci molecolari.

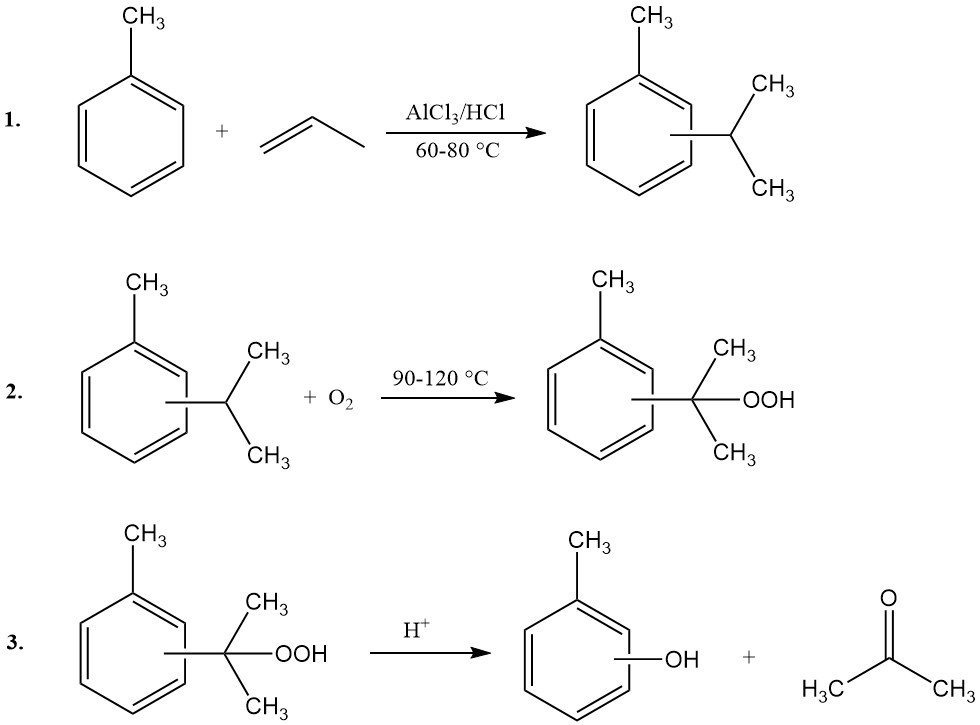

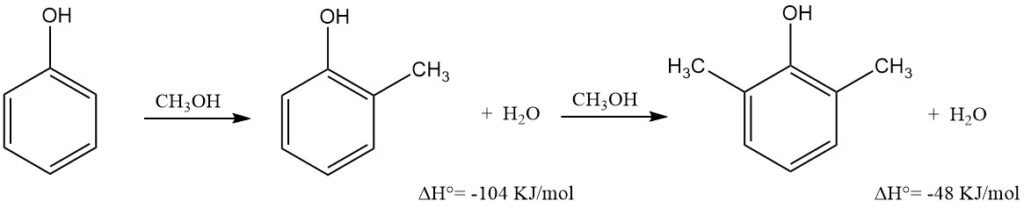

4. Produzione di cresolo mediante metilazione del fenolo

I cresoli sintetici, in particolare l’o-cresolo, e gli xilenoli, vengono prodotti principalmente mediante la metilazione del fenolo con metanolo. Questo processo avviene in presenza di diversi catalizzatori. Il 2,6-xilenolo viene prodotto quasi esclusivamente con questo metodo.

Questa sintesi prevede un singolo passaggio di reazione. Tuttavia, utilizza il fenolo, una materia prima relativamente costosa. Inoltre, la separazione dei prodotti dalla miscela di reazione è costosa a causa dei punti di ebollizione vicini di diversi componenti e dei rigorosi requisiti di purezza per alcuni prodotti.

La reazione di metilazione può essere effettuata sia in fase vapore che in fase liquida.

4.1. Metilazione del fenolo in fase vapore

La metilazione del fenolo in fase vapore con metanolo è una delle principali vie industriali per la produzione di o-cresolo e/o 2,6-xilenolo ad elevata purezza, quest’ultimo prodotto quasi esclusivamente in questo modo.

Il processo prevede il passaggio di una miscela surriscaldata di fenolo, metanolo e vapore acqueo su un catalizzatore a ossido metallico fisso in un reattore multitubolare in acciaio inossidabile a 300-460 °C e a pressione atmosferica o leggermente elevata.

La velocità spaziale oraria del liquido (LHSV) varia tipicamente da 1 a 2 h-1. La temperatura di reazione dipende dal catalizzatore e può essere regolata in base alla composizione desiderata del prodotto. Il calore di reazione viene gestito tramite l’ebollizione di fluidi termovettori organici, la circolazione di sali fusi o la generazione di vapore ad alta pressione.

La perdita di attività del catalizzatore nel tempo viene contrastata dall’aumento della temperatura e dalla rimozione periodica dei depositi carboniosi mediante combustione. L’acqua nella miscela di materia prima inibisce la decomposizione del metanolo, prolunga i cicli di rigenerazione e la durata del catalizzatore.

L’effluente del reattore scambia calore con la materia prima e quindi condensa. I prodotti di decomposizione del metanolo non condensabili (H₂, CH₂, CO₂ e CO) vengono utilizzati come gas combustibile per la generazione di vapore.

Il metanolo acquoso viene distillato dal prodotto liquido e riciclato; la separazione in metanolo, acqua contenente fenolo e fenoli può avvenire in un’unica colonna di distillazione o per decantazione con successivo adsorbimento dei fenoli su resina.

L’acqua rimanente viene rimossa mediante distillazione azeotropica con toluene o come azeotropo con fenolo non reagito, richiedendo in quest’ultimo caso lo stripping del fenolo dalle acque reflue.

La miscela disidratata viene sottoposta a distillazione frazionata continua sotto vuoto in colonne ad alta efficienza per produrre etere fenolico, fenolo, o-cresolo ad elevata purezza (99,5%) e 2,6-xilenolo. La frazione fenolo-etere-fenolo viene riciclata.

Il residuo di distillazione, contenente altri xilenoli e trimetilfenoli, viene tipicamente utilizzato come combustibile. Se il catalizzatore presenta un’elevata ortoselettività, è possibile ottenere direttamente 2,6-xilenolo puro al 99,5%. In caso contrario, o in condizioni severe, la frazione di 2,6-xilenolo può contenere m- e p-cresolo, che richiedono un’ulteriore purificazione.

Il rapporto tra o-cresolo e 2,6-xilenolo è controllabile regolando il rapporto metanolo-fenolo; il riciclo dell’o-cresolo può rendere il 2,6-xilenolo l’unico prodotto. La resa complessiva (selettività) di o-cresolo e 2,6-xilenolo, basata sul fenolo reagito, varia dal 90 al 98%.

La metilazione del fenolo in fase vapore utilizza principalmente catalizzatori a base di ossidi metallici. Questi catalizzatori influenzano la temperatura di reazione, la distribuzione del prodotto e la selettività.

I catalizzatori a base di ossido di magnesio offrono un’elevata ortoselettività e riducono al minimo la formazione di m- e p-cresolo anche a temperature elevate (420-460 °C). Le loro prestazioni possono essere migliorate dalla combinazione con altri ossidi metallici (ad esempio, metalli alcalini, manganese, rame).

Temperature di reazione inferiori sono raggiungibili con altri sistemi catalitici. I catalizzatori a base di ossido di manganese o ossido di cromo operano a circa 390 °C, mentre i catalizzatori a base di ossido di vanadio o ossido di ferro vengono utilizzati a 320-350 °C.

Questi vengono spesso miscelati con vari altri ossidi (ad esempio, cerio, alluminio, silicio) per migliorare la conversione e la selettività per il 2,6-xilenolo/o-cresolo. Questi sistemi a base di ossidi misti contribuiscono inoltre a prolungare la durata del catalizzatore e a ridurre la decomposizione del metanolo.

L’ossido di γ-alluminio catalizza la reazione a 300-320 °C con una minima decomposizione del metanolo e una buona stabilità. Tuttavia, richiede un significativo riciclo del prodotto a causa della limitata conversione del fenolo per controllare la formazione di sottoprodotti e richiede complesse fasi di purificazione per il 2,6-xilenolo.

I catalizzatori con siti acidi forti, come ossidi di alluminio, silice-allumina, zeoliti, fosfati di alluminio e acido fosforico-kieselguhr, promuovono l’isomerizzazione e la transmetilazione. In genere producono prodotti con un contenuto di m/p-cresolo più elevato, soprattutto a temperature elevate.

Le zeoliti selettive per forma (ad esempio, tipo HKY) e l’acido fosforico-kieselguhr, reagendo a 250-300 °C, possono mostrare un’elevata selettività per il p-cresolo, dando origine a miscele m-/p-cresolo con circa il 77-85% di p-cresolo. Anche le zeoliti Pentasil modificate mostrano para-selettività.

Tra gli agenti metilanti alternativi figurano metilbenzeni, dimetil etere, metilammina, metano, miscele di monossido di carbonio e idrogeno e miscele di formaldeide e idrogeno.

La metilazione in fase vapore è utilizzata a livello globale da aziende come General Electric Co. (USA, Paesi Bassi), Inspec Fine Chemicals (Regno Unito), Chemopetrol (Repubblica Ceca), Nippon Crenol (Giappone), GEM Polymers (Giappone), Mitsubishi Gas Chemical Company (Giappone) e Honshu Chemical Industry Co. (Giappone).

4.2. Metilazione del fenolo in fase liquida

La metilazione in fase liquida offre un’alternativa ai metodi in fase vapore per la sintesi di cresoli e xilenoli. Questo processo impiega in genere catalizzatori a base di ossido, come γ-Al2O3, sospesi in una miscela di fenolo e metanolo in un’autoclave a 300–400 °C, oppure su un letto fisso in un reattore tubolare (ad esempio, 350 °C, 35 bar).

Un processo industriale degno di nota, utilizzato da Chemisches Werk Lowi, fa reagire il fenolo con una quantità equimolare di metanolo a 350-400 °C utilizzando metilato di alluminio come catalizzatore. Questo metodo consente di ottenere una resa di circa l’80% di cresoli e xilenoli da circa il 60% di fenolo convertito.

Sebbene l’o-cresolo sia il prodotto principale, si formano anche altri isomeri e trimetilfenoli, con rapporti di prodotto regolabili tramite i parametri di reazione. La presenza di basi aumenta la conversione, mentre gli acidi favoriscono il p-cresolo e il 2,4-xilenolo.

Un altro processo significativo, il processo Biller (ex Union Rheinische Kraftstoff AG), utilizzava soluzioni acquose di alogenuri di zinco e alogenuri di idrogeno come catalizzatori in condizioni più miti (200-240 °C, circa 25 bar). Questo metodo ha prodotto fino al 98% di cresolo dal fenolo convertito, ma ha prodotto quantità maggiori di p-cresolo e 2,4-xilenolo, con il p-cresolo quasi privo di m-cresolo in condizioni ottimizzate.

Questo processo richiedeva materiali altamente resistenti alla corrosione a causa del sistema catalizzatore.

Entrambi i processi in fase liquida presentano delle difficoltà, tra cui i costi delle materie prime (fenolo) e la complessa separazione del prodotto a causa di punti di ebollizione simili e di rigorosi requisiti di purezza.

4.3. Transmetilazione e isomerizzazione

I processi di transmetilazione e isomerizzazione consentono la conversione di sottoprodotti e residui di metilfenolo meno desiderati in isomeri di cresolo più preziosi, in particolare miscele di o-cresolo e m-/p-cresolo.

Queste reazioni si verificano tipicamente aggiungendo fenolo ai residui di metilfenolo (derivanti dalla metilazione del fenolo o da altre fonti) o agli xilenoli inutilizzati. Il processo avviene sia in fase vapore che in fase liquida, a temperature comprese tra 400 e 500 °C.

I catalizzatori comunemente utilizzati in queste reazioni includono ossido di alluminio, ossido di cromo-ossido di alluminio, silice-allumina, ossido metallico-ossido di ferro e ossido di magnesio-ossido di tungsteno.

Per il 2,6-xilenolo, la transmetilazione e la conseguente isomerizzazione possono avvenire senza catalizzatore. Questa conversione non catalitica può essere eseguita in fase vapore a 550-600 °C o in batch in fase liquida a 420-470 °C. Questi metodi possono migliorare la resa complessiva di o-cresolo dalla metilazione del fenolo.

Chiyoda Chemical Engineering Construction Co ha sviluppato un processo di isomerizzazione-transalchilazione per miscele di isomeri di cresolo. Questo processo prevede la reazione di miscele di cresolo con fenolo su catalizzatori silice-allumina a 400 °C a pressione normale.

La miscela risultante può essere rettificata per isolare l’o-cresolo puro, riciclando tutti gli altri componenti fenolici.

Storicamente, i tentativi di isomerizzare l’o-cresolo in m- e p-cresolo (a causa delle fluttuazioni della domanda) utilizzando catalizzatori come cloruro di alluminio, fluoruro di alluminio, trifluoruro di boro, silicati di alluminio o ossido di alluminio si sono rivelati ampiamente insoddisfacenti. Questi metodi spesso causavano reazioni collaterali indesiderate come la resinificazione e la disproporzione a fenolo e dimetilfenoli.

Tuttavia, è possibile ottenere un’isomerizzazione senza disproporzione sostanziale utilizzando zeoliti silice-allumina del gruppo ZSM. A circa 400 °C, con conversioni di o-cresolo del 40-50%, questi catalizzatori possono raggiungere selettività m-/p-cresolo del 90% e un rapporto m:p di 7:3.

5. Altri processi di produzione del cresolo

Oltre ai principali metodi industriali, sono state esplorate diverse sintesi alternative per i cresoli, spesso mirate alla selettività isomerica. Questi processi non sono generalmente ancora utilizzati su scala industriale.

5.1. Ossiclorurazione Gulf

Questo processo prevede l’ossiclorurazione del toluene con acido cloridrico acquoso e ossigeno, catalizzata da acido nitrico e un sale di palladio o rame, a circa 100 °C. Produce principalmente o- e p-clorotoluene con elevata selettività.

La successiva idrolisi in fase vapore del clorotoluene produce cresolo, mentre l’acido cloridrico liberato viene riciclato. Pur essendo efficiente e offrendo elevati livelli di conversione e selettività, questo processo di ossiclorurazione del toluene richiede un notevole riciclo e materiali vegetali resistenti alla corrosione.

5.2. Decarbossilazione ossidativa degli acidi metilbenzoici

Gli acidi metilbenzoici possono essere decarbossilati a cresoli facendo passare una miscela aria-vapore attraverso il loro fuso a 200-240 °C, catalizzata da sali di rame e magnesio.

L’ossidazione in fase vapore con miscele di ossigeno e azoto su catalizzatori misti a circa 300 °C mostra risultati migliori, con l’acido meta-metilbenzoico che produce selettivamente m-cresolo. Questo metodo è più complesso della produzione di fenolo e presenta difficoltà legate alla formazione di catrame e alla generazione di sottoprodotti.

5.3. Ossidazione Baeyer-Villiger di p- o o-metilbenzaldeide

Questo processo produce specificamente p-cresolo da p-metilbenzaldeide (o o-cresolo da o-metilbenzaldeide). Prevede la reazione della metilbenzaldeide con acido performico (generato da perossido di idrogeno e acido formico) per formare un formiato di tolile, che viene poi idrolizzato a cresolo e acido formico. Il processo offre rese elevate, con l’acido formico ampiamente riciclato.

5.4. Idrossilazione del nucleo del toluene

Questo processo prevede l’idrossilazione diretta del toluene (o xilene) utilizzando vari ossidanti (ad esempio, ossigeno, perossido di idrogeno, perossidi organici) e sistemi catalitici (ad esempio, catalizzatori di Friedel-Crafts, composti di metalli di transizione, microrganismi).

Sebbene ampiamente studiati, i problemi includono l’isolamento dei cresoli da soluzioni diluite e la necessità di un ampio riciclo di costosi ausiliari. Ad esempio, specifici microrganismi possono produrre p-cresolo in modo regioselettivo, e alcuni sistemi che utilizzano perossido di idrogeno con acidi forti o zeoliti modificate con titanio producono miscele di o- e p-cresolo.

5.5. Metilazione ossidativa del toluene

Questo processo prevede l’ossidazione adiabatica del toluene con ossigeno, metano e vapore ad alte temperature (700-750 °C) in un reattore tubolare. Produce una miscela di aromatici tra cui etilbenzene, stirene, benzene, fenolo e cresolo, suggerendo il potenziale per la produzione di cresolo su scala petrolchimica.

5.6. Reazione di Hock dei derivati del toluene

Analogamente al processo cimene-cresolo, altri derivati del toluene possono subire perossidazione e scissione per produrre cresolo e un corrispondente composto carbonilico. Esempi includono l’etilidenebis(p-metilbenzene) e il 4-metilcicloesilbenzene, che possono essere adattati per produrre p-cresolo.

L’ossidazione dello xilene in presenza di acido acetico può anche produrre acetato di cresolo, che viene poi idrolizzato a cresolo.

5.7. Idrogenazione di N,N’-dialchilamminometilfenoli

Questo metodo prevede la reazione del fenolo con paraformaldeide e un’ammina secondaria (ad esempio, piperidina) per formare amminometilfenoli, che vengono poi idrogenati su un catalizzatore a base di palladio-carbonio. Questo produce tipicamente o-cresolo e p-cresolo in un rapporto molare 1:2, con rese elevate in base al fenolo convertito.

5.8. Chiusura ad anello di Diels-Alder di isoprene e acetato di vinile

Questo percorso di sintesi in tre fasi produce selettivamente p-cresolo. L’isoprene reagisce con l’acetato di vinile in una cicloaddizione di Diels-Alder per formare 1-metilcicloesen-4-il acetato, che viene successivamente saponificato. L’1-metilcicloesen-4-olo risultante viene quindi deidrogenato cataliticamente a p-cresolo.

Riferimenti

- Cresols and Xylenols; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/abs/10.1002/14356007.a08_025

- Methylation of phenols. – https://patents.google.com/patent/US3446856A/en

- Synthesis method of o-cresol and m-cresol. – https://patents.google.com/patent/CN103992210A/en