Acido tereftalico: produzione e utilizzi

Cos’è l’acido tereftalico?

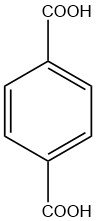

L’acido tereftalico è un diacido organico con formula chimica C6H4(CO2H)2. È un solido cristallino bianco classificato come prodotto chimico di base. L’acido tereftalico esiste commercialmente sotto forma di polvere fluida che comprende cristalli arrotondati. Quando viene ricristallizzato lentamente, forma degli aghi.

Il lavoro di ricerca condotto da WHINFIELD e DICKSON in Gran Bretagna negli anni ’40 ha portato l’acido tereftalico alla ribalta della comunità scientifica.

Negli Stati Uniti, CAROTHERS e i suoi colleghi avevano già stabilito il potenziale di produzione di poliesteri lineari ad alto peso molecolare facendo reagire diacidi con dioli. Tuttavia, avevano impiegato diacidi e dioli alifatici che producevano poliesteri non adatti alla filatura in fibre.

WHINFIELD e DICKSON scoprirono che i diacidi aromatici simmetrici producevano materiali cristallini, fibrosi e ad alto punto di fusione. Di conseguenza, il polietilene tereftalato emerse come la fibra sintetica più ampiamente prodotta.

Nel 1992, l’acido tereftalico e il dimetil tereftalato si classificavano circa al 25° posto in termini di tonnellaggio di tutte le sostanze chimiche prodotte a livello globale e circa al decimo posto tra le sostanze chimiche organiche.

Sommario

1. Produzione di acido tereftalico

Il p-xilene è una materia prima critica per la produzione di acido tereftalico e dimetil tereftalato, essenziali nella produzione di fibre, pellicole e resine di poliestere.

Sono stati sviluppati diversi catalizzatori di ossidazione e condizioni che portano a un’ossidazione quasi quantitativa dei gruppi metilici presenti nel p-xilene, lasciando l’anello benzenico praticamente intatto.

Questi catalizzatori sono generalmente basati su cobalto, manganese e bromo o cobalto con un coossidante come l’acetaldeide. L’ossidante utilizzato in tutti i processi è l’ossigeno e l’acido acetico è utilizzato come solvente di reazione in tutti i processi tranne uno.

1.1. Produzione di acido tereftalico tramite ossidazione Amoco

Il processo di ossidazione Amoco, scoperto da Scientific Design, rappresenta circa il 70% della materia prima di tereftalato prodotta a livello globale. È il sistema di catalizzazione più ampiamente utilizzato e viene utilizzato da quasi tutti i nuovi impianti.

Anche Mitsui Petrochemical, ora Mitsui Sekka, ha sviluppato un processo commerciale ed è stata una delle prime licenziatarie di Mid-Century e Amoco ha anche concesso la licenza del processo.

Il processo per produrre acido tereftalico e dimetil tereftalato prevede l’uso di p-xilene come materia prima. Questa materia prima viene ossidata usando un sistema catalizzatore solubile di cobalto-manganese-bromo, con conseguente ossidazione quasi quantitativa dei gruppi metilici con perdite minime di xilene.

La reazione viene eseguita usando acido acetico come solvente e aria compressa come ossidante. Possono essere usati vari sali di cobalto e manganese e la fonte di bromo può essere HBr, NaBr o tetrabromoetano.

A causa dell’ambiente altamente corrosivo di acido bromo-acetico, il processo richiede l’uso di apparecchiature rivestite in titanio in alcune parti.

La miscela di alimentazione, composta da p-xilene, acido acetico, catalizzatore e acqua, viene alimentata continuamente al reattore di ossidazione. Il reattore funziona a temperature comprese tra 175 e 225 °C e a pressioni comprese tra 1500 e 3000 kPa.

L’aria compressa viene aggiunta in eccesso rispetto ai requisiti stechiometrici per fornire una pressione parziale di ossigeno misurabile e ottenere un’elevata conversione di p-xilene.

La reazione è altamente esotermica, rilasciando acqua e calore. La reazione di 1 mole di p-xilene con 3 moli di diossigeno determina la produzione di 1 mole di acido tereftalico e 2 moli di acqua.

Solo quattro atomi di idrogeno, che rappresentano poco più del 2% in peso della molecola di p-xilene, non vengono incorporati nell’acido tereftalico.

L’acido tereftalico non è altamente solubile nel solvente, il che ne causa la precipitazione durante la formazione. Ciò determina un sistema trifase costituito da cristalli solidi di acido tereftalico, solvente con un po’ di acido tereftalico disciolto e vapore costituito da azoto, acido acetico, acqua e una piccola quantità di ossigeno.

Il calore della reazione viene rimosso tramite evaporazione del solvente e viene utilizzato un tempo di residenza fino a 2 ore. La resa di acido tereftalico è superiore al 95% molare, con oltre il 98% del p-xilene che reagisce.

Tuttavia, piccole quantità di p-xilene e acido acetico vengono perse a causa della completa ossidazione in ossidi di carbonio e impurità come intermedi di ossidazione sono presenti nell’effluente del reattore.

L’eccellente resa e la bassa perdita di solvente in un singolo passaggio del reattore spiegano la selezione universale di questa tecnologia per i nuovi impianti.

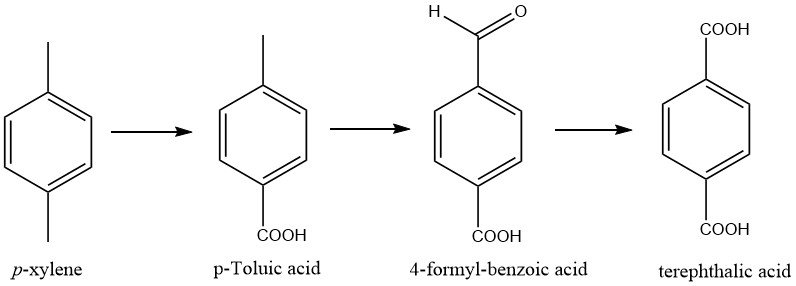

L’ossidazione dei gruppi metilici nel p-xilene avviene in fasi, con due intermedi, acido p-toluico e acido 4-formilbenzoico, formati durante il processo.

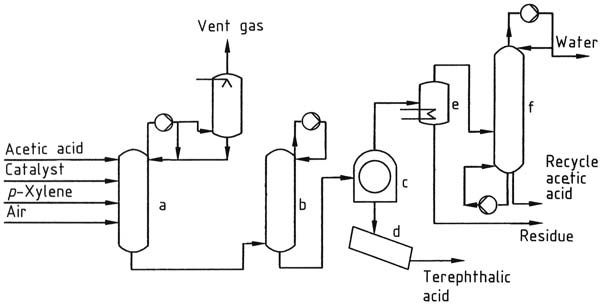

a) Reattore di ossidazione; b) Recipiente di compensazione; c) Filtro; d) Essiccatore; e) Distillatore di residui; f) Colonna di disidratazione

1.2. Produzione di acido tereftalico mediante ossidazione multistadio

Numerose aziende in Giappone hanno ideato metodi per ridurre la concentrazione di acido 4-formilbenzoico a 200-300 ppm implementando procedure di ossidazione più rigorose.

Tali metodi hanno reso possibile omettere una fase di purificazione separata poiché la concentrazione di acido 4-formilbenzoico è sufficientemente bassa per l’acido tereftalico da utilizzare come materia prima per alcuni prodotti in poliestere che non necessitano di elevata purezza della materia prima.

Questa categoria di acido tereftalico è comunemente definita acido tereftalico di media purezza, che costituisce circa l’11% dell’acido tereftalico complessivo prodotto.

La maggior parte di queste procedure impiega il sistema di catalizzazione scoperto da Scientific Design.

Mitsubishi Kasei e i suoi licenziatari producono la maggior parte dell’acido tereftalico di media purezza. Hanno chiamato questo prodotto Q-PTA, che generalmente presenta una concentrazione di acido 4-formilbenzoico di circa 290 ppm.

Mitsubishi ha anche introdotto un processo di ossidazione più intensivo che riduce ulteriormente il livello di acido 4-formilbenzoico. Questo prodotto è chiamato S-QTA.

Per ossidare il p-xilene in acido acetico con un catalizzatore cobalto-manganese-bromo, il metodo seguito è simile a quello dell’ossidazione Amoco.

La sospensione viene riscaldata a 235 – 290 °C e ulteriormente ossidata in un altro reattore. È possibile introdurre altro catalizzatore insieme a un aumento della temperatura.

Il riscaldamento determina una maggiore solubilità dell’acido tereftalico, portando al rilascio di acido 4-formilbenzoico e impurità colorate quando i cristalli si dissolvono.

Sebbene l’acido tereftalico non sia completamente solubile a temperature più elevate, i cristalli possono subire la digestione. La digestione è un processo di equilibrio dinamico in cui i cristalli continuano a dissolversi e riformarsi, aumentando così il rilascio di acido 4-formilbenzoico nella soluzione in cui l’ossidazione può essere completata.

Sebbene sia stato eliminato il requisito di un processo di purificazione separato, è necessario un reattore aggiuntivo per il processo di ossidazione.

Inoltre, a temperature più elevate, l’acido acetico tende a essere ossidato in misura maggiore in ossidi di carbonio e acqua. Il processo Mitsubishi prevede la separazione solido-liquido e l’essiccazione per ottenere il prodotto in polvere.

L’acido acetico deve essere disidratato e riciclato per l’uso nel processo.

2. Utilizzi dell’acido tereftalico

I poliesteri saturi sono prodotti principalmente utilizzando acido tereftalico e dimetil tereftalato. Il poli(etilene tereftalato), un copolimero alternato di acido tereftalico e 1,2-etandiolo, è il tipo predominante, che comprende oltre il 90% della domanda con un consumo globale di oltre 12 milioni di tonnellate.

L’uso principale dei poliesteri è nelle fibre tessili e industriali, che rappresentano il 75% del mercato. Il poliestere è attualmente la fibra sintetica per cui viene utilizzato il volume maggiore.

Il segmento in più rapida crescita del mercato del poliestere è nei contenitori per alimenti e bevande, che rappresenta il 13% della domanda. La pellicola per audio, video e fotografia rappresenta il 7% del mercato.

Il poli(butilene tereftalato) è una resina per stampaggio ad alte prestazioni realizzata facendo reagire l’acido tereftalico con 1,4-butandiolo. Trova impiego in rivestimenti industriali speciali, rivestimenti senza solventi, vernici isolanti elettriche, fibre aramidiche e adesivi.

Una piccola quantità di bis(2-etilesil) tereftalato viene prodotta come plastificante, mentre una parte del dimetil tereftalato viene idrogenata ad anello per produrre l’analogo del cicloesano, l’acido 1,4-cicloesandicarbossilico, per poliesteri e rivestimenti speciali.

Riferimento

- Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a26_193.pub2