Tereftaalzuur: productie en toepassingen

Wat is tereftaalzuur?

Tereftaalzuur is een organisch dizuur met de chemische formule C6H4(CO2H)2. Het is een witte kristallijne vaste stof die geclassificeerd is als chemische grondstof. Tereftaalzuur bestaat commercieel in een vrijstromende poedervorm die bestaat uit afgeronde kristallen. Wanneer het langzaam wordt herkristalliseerd, vormt het naalden.

Het onderzoekswerk dat WHINFIELD en DICKSON in Groot-Brittannië in de jaren 40 uitvoerden, bracht tereftaalzuur naar de voorgrond van de wetenschappelijke gemeenschap.

In de Verenigde Staten hadden CAROTHERS en zijn collega’s al het potentieel vastgesteld om lineaire polyesters met een hoog moleculair gewicht te produceren door dizuren te laten reageren met diolen. Ze hadden echter alifatische dizuren en diolen gebruikt die polyesters opleverden die niet geschikt waren om tot vezels te spinnen.

WHINFIELD en DICKSON ontdekten dat symmetrische aromatische dizuren hoogsmeltende, kristallijne en vezelvormende materialen produceerden. Bijgevolg kwam poly(ethyleentereftalaat) naar voren als de meest uitgebreid geproduceerde synthetische vezel.

In 1992 stonden tereftaalzuur en dimethyltereftalaat ongeveer op de 25e plaats in termen van tonnage van alle wereldwijd geproduceerde chemicaliën en ongeveer op de tiende plaats in organische chemicaliën.

Inhoudsopgave

1. Productie van tereftaalzuur

p-Xyleen is een kritische grondstof voor de productie van tereftaalzuur en dimethyltereftalaat, die essentieel zijn bij de productie van polyestervezels, films en harsen.

Er zijn een aantal oxidatiekatalysatoren en -omstandigheden ontwikkeld die leiden tot een bijna kwantitatieve oxidatie van de methylgroepen die aanwezig zijn in p-xyleen, waardoor de benzeenring vrijwel onaangeroerd blijft.

Deze katalysatoren zijn over het algemeen gebaseerd op kobalt, mangaan en broom of kobalt met een co-oxidant zoals acetaldehyde. De oxidant die in alle processen wordt gebruikt, is zuurstof en azijnzuur wordt in alle processen behalve één gebruikt als reactieoplosmiddel.

1.1. Productie van tereftaalzuur door Amoco-oxidatie

Het Amoco-oxidatieproces, ontdekt door Scientific Design, is goed voor ongeveer 70% van de wereldwijd geproduceerde tereftalaatgrondstof. Het is het meest gebruikte katalysatorsysteem en wordt door bijna alle nieuwe fabrieken gebruikt.

Mitsui Petrochemical, nu Mitsui Sekka, ontwikkelde ook een commercieel proces en was een vroege licentiehouder van Mid-Century en Amoco heeft ook een licentie voor het proces.

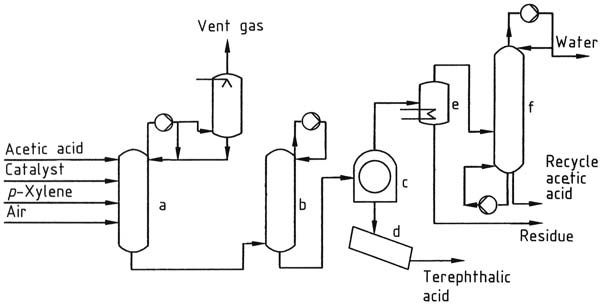

Het proces voor het produceren van tereftaalzuur en dimethyltereftalaat omvat het gebruik van p-xyleen als grondstof. Deze grondstof wordt geoxideerd met behulp van een oplosbaar kobalt-mangaan-broom katalysatorsysteem, wat resulteert in een bijna kwantitatieve oxidatie van de methylgroepen met minimale xyleenverliezen.

De reactie wordt uitgevoerd met azijnzuur als oplosmiddel en perslucht als oxidatiemiddel. Verschillende kobalt- en mangaanzouten kunnen worden gebruikt en de broombron kan HBr, NaBr of tetrabroomethaan zijn.

Vanwege de zeer corrosieve broom-azijnzuuromgeving vereist het proces het gebruik van met titanium beklede apparatuur in sommige delen.

Het voedingsmengsel, bestaande uit p-xyleen, azijnzuur, katalysator en water, wordt continu aan de oxidatiereactor toegevoerd. De reactor wordt bediend bij temperaturen variërend van 175 tot 225 °C en bij drukken variërend van 1500 tot 3000 kPa.

Perslucht wordt toegevoegd in overmaat van stoichiometrische vereisten om meetbare zuurstofpartiële druk te leveren en een hoge p-xyleenconversie te bereiken.

De reactie is zeer exotherm, waarbij water en warmte vrijkomen. De reactie van 1 mol p-xyleen met 3 mol dizuurstof resulteert in de productie van 1 mol tereftaalzuur en 2 mol water.

Slechts vier waterstofatomen, die iets meer dan 2 gew.% van het p-xyleenmolecuul vertegenwoordigen, worden niet opgenomen in tereftaalzuur.

Tereftaalzuur is niet zeer oplosbaar in het oplosmiddel, waardoor het neerslaat terwijl het wordt gevormd. Dit resulteert in een driefasensysteem bestaande uit vaste tereftaalzuurkristallen, oplosmiddel met wat opgelost tereftaalzuur en damp bestaande uit stikstof, azijnzuur, water en een kleine hoeveelheid zuurstof.

De warmte van de reactie wordt verwijderd door oplosmiddelverdamping en er wordt een verblijftijd tot 2 uur gebruikt. De opbrengst van tereftaalzuur is meer dan 95 mol%, waarbij meer dan 98% van het p-xyleen reageert.

Er gaan echter kleine hoeveelheden p-xyleen en azijnzuur verloren door volledige oxidatie tot koolstofoxiden, en onzuiverheden zoals oxidatie-intermediairen zijn aanwezig in het reactoreffluent.

De uitstekende opbrengst en het lage oplosmiddelverlies in een enkele reactorpassage zijn de reden voor de universele selectie van deze technologie voor nieuwe installaties.

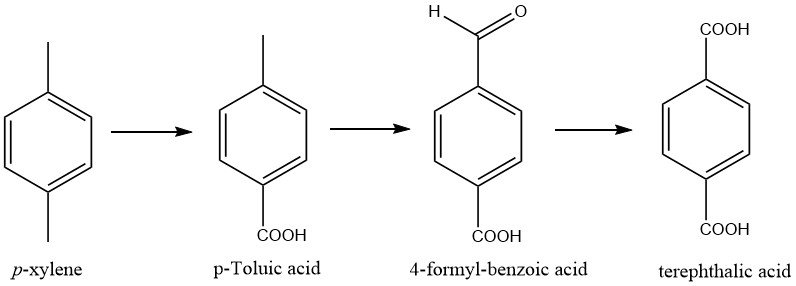

De oxidatie van de methylgroepen in p-xyleen vindt plaats in stappen, waarbij twee intermediairen, p-tolueenzuur en 4-formylbenzoëzuur, tijdens het proces worden gevormd.

a) Oxidatiereactor; b) Surge-vat; c) Filter; d) Droger; e) Residu-destilleerketel; f) Dehydratatiekolom

1.2. Productie van tereftaalzuur door middel van meertrapsoxidatie

Talrijke bedrijven in Japan hebben methoden bedacht om de concentratie van 4-formylbenzoëzuur te verlagen tot 200 – 300 ppm door strengere oxidatieprocedures te implementeren.

Dergelijke methoden hebben het mogelijk gemaakt om een aparte zuiveringsstap over te slaan, aangezien de concentratie van 4-formylbenzoëzuur voldoende laag is om tereftaalzuur te gebruiken als grondstof voor sommige polyesterproducten die geen hoge grondstofzuiverheid vereisen.

Deze categorie tereftaalzuur wordt gewoonlijk aangeduid als middelzuiver tereftaalzuur, dat ongeveer 11% van het totale geproduceerde tereftaalzuur uitmaakt.

De meeste van deze procedures maken gebruik van het katalysatorsysteem dat is ontdekt door Scientific Design.

Mitsubishi Kasei en haar licentiehouders produceren het grootste deel van het middelzuiver tereftaalzuur. Ze hebben dit product Q-PTA genoemd, dat over het algemeen een 4-formylbenzoëzuurconcentratie van ongeveer 290 ppm vertoont.

Mitsubishi heeft ook een intensiever oxidatieproces geïntroduceerd dat het niveau van 4-formylbenzoëzuur verder verlaagt. Dit product heet S-QTA.

Om p-xyleen in azijnzuur te oxideren met een kobalt-mangaan-broomkatalysator, is de gevolgde methode vergelijkbaar met die van de Amoco-oxidatie.

De slurry wordt verhit tot 235 – 290 °C en verder geoxideerd in een andere reactor. Meer katalysator kan worden toegevoegd in combinatie met een temperatuurverhoging.

Verhitting resulteert in een verbeterde oplosbaarheid van tereftaalzuur, wat leidt tot de vrijgave van 4-formylbenzoëzuur en gekleurde onzuiverheden als kristallen oplossen.

Hoewel tereftaalzuur niet volledig oplosbaar is bij hogere temperaturen, kunnen kristallen worden verteerd. Vertering is een dynamisch evenwichtsproces waarin kristallen blijven oplossen en hervormen, waardoor de vrijgave van 4-formylbenzoëzuur in de oplossing wordt verhoogd, waar oxidatie kan worden voltooid.

Hoewel de vereiste voor een apart zuiveringsproces is geëlimineerd, is een extra reactor nodig voor het oxidatieproces.

Bovendien heeft azijnzuur bij hogere temperaturen de neiging om in grotere mate te oxideren tot koolstofoxiden en water. Het Mitsubishi-proces omvat vaste-vloeistofscheiding en droging om het poederproduct te verkrijgen.

Het azijnzuur moet worden gedehydrateerd en gerecycled voor gebruik in het proces.

2. Toepassingen van tereftaalzuur

Verzadigde polyesters worden voornamelijk geproduceerd met behulp van tereftaalzuur en dimethyltereftalaat. Poly(ethyleentereftalaat), een afwisselend copolymeer van tereftaalzuur en 1,2-ethaandiol, is het overheersende type en omvat meer dan 90% van de vraag met een wereldwijde consumptie van meer dan 12 miljoen ton.

Het primaire gebruik voor polyesters is in textiel- en industriële vezels, die goed zijn voor 75% van de markt. Polyester is momenteel het grootste volume synthetische vezel dat wordt gebruikt.

Het snelst groeiende segment van de polyestermarkt is in voedsel- en drankverpakkingen, die goed zijn voor 13% van de vraag. Film voor audio, video en fotografie is goed voor 7% van de markt.

Poly(butyleentereftalaat) is een hoogwaardige giethars die wordt gemaakt door tereftaalzuur te laten reageren met 1,4-butaandiol. Het wordt gebruikt in speciale industriële coatings, oplosmiddelvrije coatings, elektrische isolatielakken, aramidevezels en kleefstoffen.

Een kleine hoeveelheid bis(2-ethylhexyl)tereftalaat wordt geproduceerd als weekmaker, terwijl een deel van het dimethyltereftalaat ringgehydrogeneerd wordt om de cyclohexaananaloog, 1,4-cyclohexaandicarbonzuur, te produceren voor speciale polyesters en coatings.

Referentie

- Terephthalic Acid, Dimethyl Terephthalate, and Isophthalic Acid; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a26_193.pub2