Productie van aminoharsen

1. Algemeen proces voor het produceren van aminoharsen

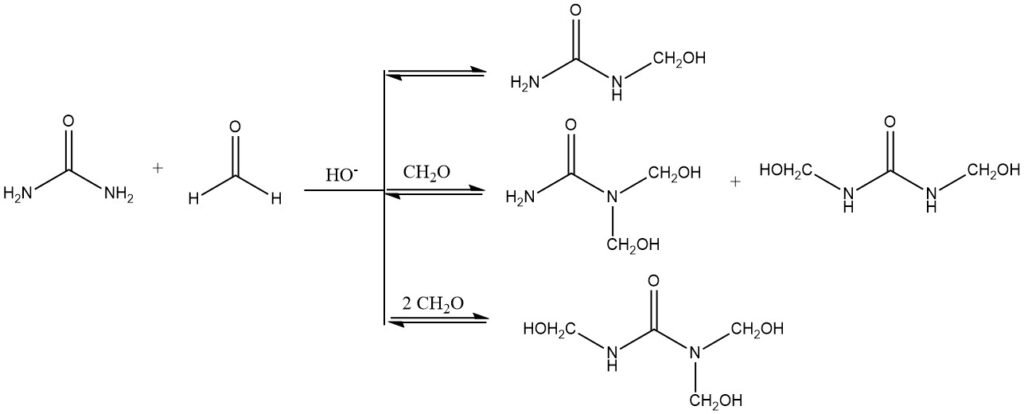

De productie van aminoharsen is een proces in twee stappen: hydroxymethylering en condensatie. Hydroxymethylering is de toevoeging van formaldehyde aan een aminoverbinding, zoals ureum, om een hydroxymethylderivaat te vormen. Condensatie is de reactie van twee hydroxymethylderivaten om een groter molecuul te vormen.

Inhoudsopgave

De hydroxymethyleringsreactie wordt doorgaans uitgevoerd in een licht alkalisch of licht zuur medium, terwijl de condensatiereactie een sterker zure oplossing vereist. De uitzonderingen zijn melamine-formaldehydeharsen, die een alkalische pH vereisen, en melamine-ureum-formaldehydeharsen, die worden gecondenseerd in licht alkalische media.

Het proces voor de productie van aminoharsen wordt voortgezet totdat het resulterende product een oligomeer mengsel is dat nog steeds oplosbaar of smeltbaar is. Het wordt dan beschermd tegen verdere condensatie door het medium alkalisch te maken.

De condensatie van de hars door middel van zure katalyse, d.w.z. cross-linking om een substantieel onsmeltbaar product te geven, wordt pas uitgevoerd als de hars in gebruik wordt genomen. Dit proces wordt uitharden genoemd.

Zelfs in de uitgeharde toestand kunnen vrije hydroxymethylgroepen aanwezig zijn. Monomoleculaire en hydroxymethylverbindingen met lage polymerisatiegraden en tot zes ureum-formaldehyde-eenheden zijn vrijwel allemaal bekend en kunnen in zuivere vorm worden bereid.

Waterige oplossingen van de oligomeren met lage polymerisatiegraden hebben echter geen voldoende lange houdbaarheid. Alleen wanneer de concentraties van hydroxymethyl- en NH2-groepen worden verlaagd door gedeeltelijke condensatie of wanneer de producten in vaste vorm aanwezig zijn, hebben ze een industrieel bruikbare houdbaarheid, d.w.z. van enkele weken of meer.

Condensaties uitgevoerd in een overmaat van een alcohol, zoals methanol of butanol, met de toevoeging van zuur en verwijdering van water indien nodig, produceren uithardbare veretherde (d.w.z. gealkyleerde) aminoharsen. Deze zijn oplosbaar in niet-waterige oplosmiddelen en kunnen worden gemengd met alkydharsen, epoxyharsen, enz. Ze worden gebruikt als uitgangsmaterialen bij de productie van oppervlaktecoatings.

Harslijmen op basis van ureum, melamine of beide zijn onderworpen aan gedeeltelijke verethering om ze te stabiliseren tegen verdere condensatie. Historisch gezien zijn deze harsen gebruikt voor de productie van multiplex, maar worden ze praktisch niet meer gebruikt.

De fundamentele moeilijkheden die men tegenkomt bij de productie van aminoharsen zijn het voorkomen dat de harsen stollen tijdens het productieproces en het selectief bereiken van bepaalde eigenschappen, zoals een lange houdbaarheid, een laag formaldehydegehalte, lage formaldehyde-emissies van eindproducten, sterkte en weerstand tegen zwelling van spaanplaat na uitharding.

1.1. Hydroxymethylering

Hydroxymethylering is de toevoeging van formaldehyde aan een aminoverbinding, zoals ureum, om een hydroxymethylderivaat te vormen. De reactie kan worden gekatalyseerd door alkalische of zure omstandigheden, maar alkalische omstandigheden hebben de voorkeur omdat ze resulteren in een snellere reactiesnelheid.

In alkalische media verloopt de hydroxymethyleringsreactie via de vorming van een semiaminale binding. Deze binding is onstabiel en kan gemakkelijk worden verbroken, wat betekent dat de hydroxymethyleringsreactie omkeerbaar is en er een evenwicht ontstaat. Daarom is het mogelijk om mono-, di- en tri-hydroxymethylureum te isoleren, maar niet tetrahydroxymethylureum.

De volledige hydroxymethylering van alle aminogroepen om hexahydroxymethylmelamine te vormen is ook mogelijk onder alkalische omstandigheden. De reactie is licht exotherm, wat betekent dat er warmte vrijkomt. De enthalpie van hydroxymethylering van ureum is ongeveer -23 kJ/mol.

De reactiesnelheid van hydroxymethylering wordt beïnvloed door een aantal factoren, waaronder concentratie, temperatuur, pH en de aanwezigheid van substituenten. Over het algemeen neemt de reactiesnelheid toe met een verhoogde concentratie, temperatuur en pH. Substituenten kunnen ook een effect hebben, waarbij elektronenonttrekkende groepen en omvangrijke substituenten de reactiesnelheid verlagen.

De reactiesnelheden van hydroxymethylering zijn vaak gemeten, maar ze zijn gevoelig voor veel parameters. Dit maakt het moeilijk om een algehele reactiesnelheid te definiëren voor industriële processen, die variabele mengsels van oligomeren met gemengde herhalende eenheden produceren. Bovendien zijn de belangrijke harseigenschappen niet gecorreleerd met de individuele reactiesnelheden.

Ondanks deze uitdagingen is hydroxymethylering een belangrijke reactie bij de productie van aminoharsen. Door het reactiemechanisme en de factoren die de reactiesnelheid beïnvloeden te begrijpen, is het mogelijk om het proces te optimaliseren en hoogwaardige harsen met de gewenste eigenschappen te produceren.

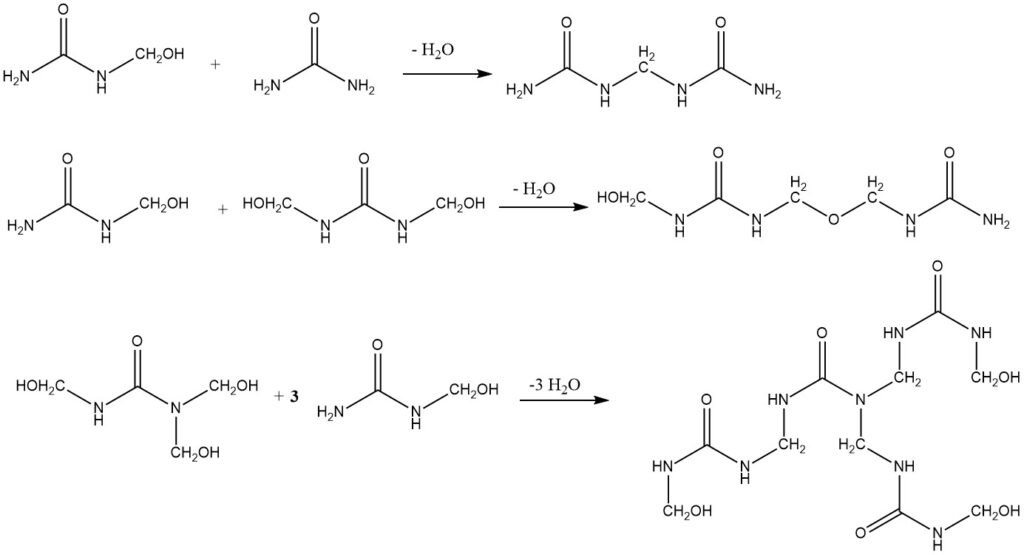

1.2. Condensatie

De condensatie van hydroxymethylderivaten wordt gekatalyseerd door zuren. Sterke alkaliën kunnen ook als katalysatoren worden gebruikt, maar de resulterende aminoharsen zijn industrieel niet belangrijk. De condensatie kan plaatsvinden via de volgende routes:

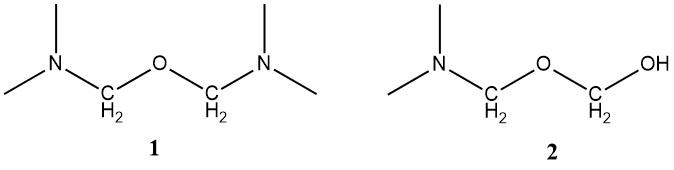

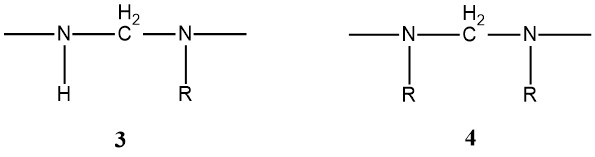

De aanwezigheid van methyleenverbindingen in aminoharsen kan worden vastgesteld door 13C NMR-spectroscopie, maar bis(ureamethyleen)ethers kunnen alleen indirect worden gedetecteerd.

13C NMR-spectroscopie kan worden gebruikt om veel van de structuren te verduidelijken, maar het maakt geen onderscheid tussen de C-atomen die worden weergegeven in (1) en (2), ook al zijn hun derde dichtstbijzijnde buren verschillend. Dit probleem doet zich ook voor in het geval van melamineharsen.

De methyleenbindingen tussen twee ureummoleculen zijn zeer stabiel en kunnen alleen worden gehydrolyseerd door sterke zuren bij verhoogde temperaturen. De condensatiereactie is licht exotherm, met een enthalpie van -28 kJ/mol.

De stabiliteit van de methyleen-etherbinding ligt tussen die van de hydroxymethylbinding en die van de methyleenbinding. Het is onmogelijk om één enkele reactiesnelheid voor het condensatieproces te geven, omdat er veel verschillende startmaterialen (hydroxymethylverbindingen) en veel eindproducten (methyleenverbindingen) zijn.

Het type oplosmiddel heeft ook invloed op de condensatiesnelheid. De afhankelijkheid van de reactiviteit van hydroxymethylverbindingen van de chemische samenstelling van de aminoverbindingen kan worden geïnterpreteerd op basis van verschillende kwalitatieve regels.

1.3. Samenstelling van een aminoharsoplossing

De structurele samenstelling van oligomeren in aminoharsoplossingen kan worden geïdentificeerd door gebruik te maken van 1H- en 13C-NMR-spectroscopie. Binnen het spectrum zijn de hydraten van formaldehyde oligomeren, HO(CH2O)nH, met n ongeveer gelijk aan 5, detecteerbaar.

Verschillende hydroxymethylstructuren, waaronder ethers zoals hydroxymethylmethylether, kunnen worden onderscheiden door de overeenkomstige C-atomen van de ouderalcohol te observeren. Daarnaast kunnen structuren (3) en (4) samen met ringverbindingen, die cyclische ethers van het urontype bevatten, worden gedetecteerd.

In een typische lijm voor spaanplaat kan het 13C NMR-spectrum bijvoorbeeld de volgende verhoudingen van koolstofatomen van de oorspronkelijke formaldehyde (in molfracties) laten zien:

- Formaldehyde: 0,03

- Hydroxymethylverbindingen: 0,72

- Methyleenverbindingen: 0,15

- Cyclische verbindingen: 0,10

Alternatieve analytische methoden kunnen ook worden toegepast om de structuur van de hars verder te verduidelijken. Bijvoorbeeld:

- High-Performance Liquid Chromatography (HPLC), voornamelijk gebruikt voor bestanddelen met een lage moleculaire massa zoals ureum, monomethylolureum, N,N-dimethylolureum, N,N’-dimethylolureum, trimethylolureum en methyleendiureum.

- Size Exclusion Chromatography, voornamelijk gebruikt voor soorten met een hogere moleculaire massa zoals dimeren en oligomeren.

2. Productieprocessen voor aminoharsen

Aminoharsen worden doorgaans geproduceerd in batches van 5-100 kubieke meter. Continue processen worden echter ook gebruikt, met name voor de productie van harslijmen. De octrooiliteratuur beschrijft processen waarin een bepaalde fase continu wordt uitgevoerd, terwijl andere fasen batchgewijs worden uitgevoerd.

De reactiesnelheid en de samenstelling van het eindproduct worden beïnvloed door een groot aantal parameters, dus de reactie moet zorgvuldig worden gecontroleerd. Belangrijke reactieparameters zijn onder meer:

- Zuiverheid of samenstelling van de uitgangsmaterialen

- Molaire verhouding in elk van de reactiefasen

- Type en hoeveelheid modifier

- Reactantconcentraties

- pH-waarde in elke fase van de reactie

- Temperatuur in elke fase van de reactie

- Type en concentratie van katalysator

- Hoeveelheid bufferzout

- Reactietijd in elke fase

2.1. Batchgewijze productie

Het batchgewijze proces is de meest voorkomende methode voor het industrieel produceren van aminoharsen. Het heeft het nadeel dat het een relatief kleine productiecapaciteit heeft, maar het staat een grote verscheidenheid aan producten en frequente productwisselingen toe.

De reacties worden uitgevoerd in geroerde ketels in twee of meer fasen bij 70-100 °C. In de eerste fase, die wordt uitgevoerd in een licht zure tot alkalische oplossing, is de hoofdreactie hydroxymethylering.

In de daaropvolgende fasen vindt condensatie plaats, wordt water verwijderd en worden producten met een hoger moleculair gewicht en toenemende viscositeit gevormd. De duur van de condensatie hangt af van de gewenste eigenschappen van het product.

Over het algemeen worden de producten geconcentreerd tot 60-70% waterige oplossingen door verdamping. De uitgangsmaterialen, ureum of melamine, worden in poedervorm gebruikt. Ureum kan ook in oplossing worden gebruikt. Formaldehyde wordt gebruikt als een 37-55% waterige oplossing.

In een paar speciale gevallen wordt formaldehyde gebruikt in de vaste vorm, paraformaldehyde. Ten slotte is het mogelijk om ureum-formaldehyde precondensaten te gebruiken in concentraties van niet meer dan 80% van de massa van de actieve ingrediënten.

2.1.1. Waterige oplossingen

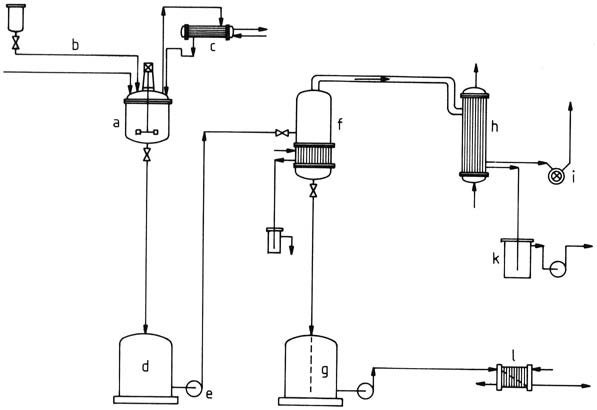

Een fabrieksdiagram voor de batchgewijze productie van aminoharsen in waterige oplossingen wordt geïllustreerd in Figuur 1. De reactor bestaat uit een ketel die is uitgerust met verwarmings- en koelmechanismen, een roerder, inlaten voor het toevoegen van grondstoffen en meetinstrumenten, een bodemklep voor de afvoer en een mangat voor de reiniging.

a) Roerketel; b) Grondstoftoevoer; c) Terugvloeikoeler; d) Tijdelijke container; e) Pomp; f) Verdamper; g) Container voor eindproduct; h) Condensor; i) Vacuümpomp; k) Vat voor gecondenseerde dampen; l) Koeler

Het gebruik van roestvrij staal, zoals materialen St. 1.4541 of St. 1.4571, is gebruikelijk. Interne spoelen of extern bevestigde halfronde buizen vergemakkelijken het verwarmen en koelen. Roeren maakt gebruik van robuuste schijf- of ankerroerders. Er zijn sproeiers ingebouwd voor gecontroleerde toevoeging van grondstoffen, temperatuur- en pH-meting.

Na voltooiing van de condensatie kan productverdamping plaatsvinden, hetzij in de geroerde ketel of, economischer, in een enkel- of meertraps buisvormige verdamper. Verdamping wordt uitgevoerd onder verlaagde druk om de hars te behouden.

De kwaliteit van de hars wordt vervolgens beoordeeld aan de hand van specificaties en overgebracht naar een opslagcontainer. De pijpleidingen kunnen van aluminium of staal zijn gemaakt, aangezien het medium licht alkalisch is, terwijl producttanks kunnen worden gemaakt van glasvezelversterkt polyester of bekleed ijzer.

Een typische procedure voor het produceren van spaanplaatlijm omvat bijvoorbeeld het toevoegen van 85 delen (op massa) vaste ureum aan 158 delen van een geneutraliseerde 50% formaldehyde-oplossing. Het mengsel wordt 10 minuten op 80°C gehouden om hydroxymethylering te vergemakkelijken.

De pH wordt vervolgens aangepast tot 4–5 met behulp van een 10% mierenzuuroplossing. Verdere condensatie verhoogt de temperatuur binnen enkele minuten tot 90–100°C. Deze temperatuur wordt gehandhaafd totdat een specifiek eindpunt is bereikt, bepaald door de vorming van een wit neerslag of het bereiken van een aangewezen viscositeit.

Het reactiemengsel wordt vervolgens licht alkalisch gemaakt met behulp van een 25% natriumhydroxideoplossing om de condensatie te stoppen. Extra ureum wordt toegevoegd om een molaire verhouding van formaldehyde tot ureum van 1,1 te bereiken.

De uiteindelijke oplossing bevat ongeveer 60% vaste stoffen, die onder verminderde druk kunnen worden verdampt om een commerciële concentratie van 66% te bereiken.

2.1.2. Aminoharspoeders

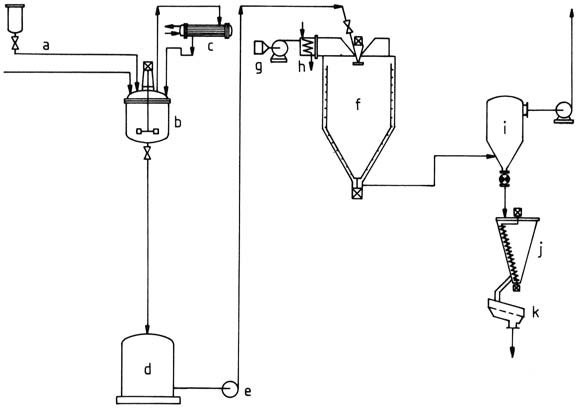

Voor de productie van aminoharspoeders wordt eerst een waterige harsoplossing geproduceerd en vervolgens onderworpen aan sproeidrogen (Figuur 2).

a) Uitgangsmateriaaltoevoer; b) Roerketel; c) Terugvloeikoeler; d) Tijdelijke container; e) Pomp; f) Sproeidroger; g) Blazer; h) Luchtverwarmer; i) Filter; j) Mengbak; k) Trillende zeef

De oplossing wordt verneveld met behulp van een sproeischijf of sproeikop in een sproeidroger. De resulterende druppels worden gedroogd in een stroom heet gas die wordt gegenereerd door indirecte luchtverwarming of door het mengen van heet uitlaatgas met lucht. Het poeder wordt verzameld, gezeefd en vervolgens verpakt.

2.1.3. Veretherde producten die oplosmiddelen bevatten

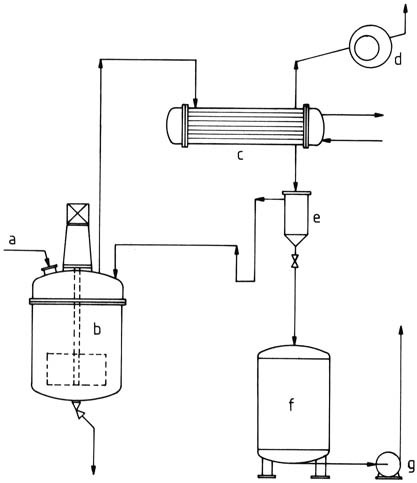

Producten die oplosmiddelen bevatten, geschikt voor het maken van oppervlaktecoatings, kunnen worden geproduceerd in reactoren die vergelijkbaar zijn met die welke worden gebruikt voor waterige oplossingen (Figuur 3).

a) Grondstoftoevoer; b) Roerketel; c) Condensor; d) Vacuümpomp; e) Scheidingsvat (waterafscheider); f) Productvat; g) Pomp

Een voldoende grote warmtewisselaar is nodig om het mengsel van water en overtollige alcohol, vaak butanol, te verdampen.

Een waterafscheider is stroomafwaarts van de warmtewisselaar geplaatst. De waterige fase die zich afscheidt, bevat nog restformaldehyde en alcohol en moet verder worden verwerkt. Bij het juiste alcoholgehalte wordt de oplosmiddelfase gerecycled naar het productieproces.

Voor de productie van een gebutyleerde melamine-formaldehydehars voor oppervlaktecoatings worden melamine en formaldehyde in een 40% waterige oplossing, samen met butanol, teruggevloeid. Na destillatie van water wordt het mengsel gekoeld, wordt het harsgehalte bepaald en wordt de concentratie aangepast tot 50% met behulp van butanol.

2.2. Continue productie

De continue industriële productie van aminoharsen werd geïntroduceerd om aan de groeiende vraag naar deze harsen te voldoen. Er zijn echter enkele nadelen aan continue productie.

De hoeveelheid hars die per tijdseenheid in een bepaalde fabriek wordt geproduceerd, kan slechts binnen relatief nauwe grenzen variëren. Dit komt doordat langdurig verblijf onder constante omstandigheden het aandeel moleculen met een hoge mate van condensatie vergroot.

Bovendien is het niet eenvoudig om het product dat in een continu proces wordt geproduceerd te veranderen. Als de fabriek niet van tevoren wordt schoongemaakt, wordt er een tijd lang een product geproduceerd met een samenstelling tussen het oude en het nieuwe product.

Om deze reden wordt continue productie doorgaans gebruikt voor een beperkt assortiment producten. Het levert echter wel een zeer uniforme productkwaliteit op.

De octrooiliteratuur beschrijft een groot aantal continue processen voor het produceren van aminoharsen. Deze processen verschillen alleen in de procestechnologie voor de productstroom.

De verschillen omvatten doorgaans variaties in de temperatuur, pH, concentratie of modificatoren. Het proces en de productstroom zijn verder hetzelfde.

In veel gevallen beschrijven de publicaties alleen laboratorium- of pilot-schaalinstallaties die niet zijn opgeschaald voor industrieel gebruik.

2.2.1. Aminoharsen Waterige oplossingen

De continue productie van waterige aminoharsoplossingen omvat verschillende apparaten, zoals buisreactoren, geroerde ketelcascades of combinaties van beide.

Continue processen hebben een groter risico op incrustatie vanwege sterk gecondenseerde, onoplosbare producten vergeleken met batchprocessen.

Bij batchprocessen worden residuen opgelost door verse harsoplossingen, een mechanisme dat niet zo effectief is bij continue processen vanwege beperkte terugmenging.

Verschillende continue productieprocessen zijn gedetailleerd beschreven in de octrooiliteratuur:

1. Girdler Corp. (1943) beschreef een proces met twee reactoren waarbij reactanten werden gemengd in de eerste reactor, onder druk werden verhit en vervolgens naar een tweede fase werden verplaatst voor condensatie.

2. Sherwood Paints (1949) gebruikte een gepakte kolom voor de reactie, waarbij waterdamp werd uitgestoten door een tegenstroomgasstroom.

3. Allied Chemical Corp. (1951) gebruikte een buisvormige spoelreactor, gevolgd door verdamping. Een ander proces van Allied Chemical Corp. (1952) gebruikte geïnjecteerde stoom onder druk.

4. Spumalit-Anstalt (Liechtenstein) gebruikte een vaste katalysator (polycarbamidehars) onder druk om de hars te vormen.

5. Rütgerswerke (Duitsland, 1955) gebruikte een ionenwisselaar als een vaste-bedkatalysator voor harsen die worden gebruikt in gietmassa’s.

6. Skanska Attifabriken AB (Zweden, 1955) gebruikte een tweekamerproces waarbij startmaterialen gedeeltelijk condenseerden in de eerste kamer voordat de reactie in de tweede kamer werd voltooid.

7. Du Pont (1956) beschreef een cascadeproces met twee tot vier geroerde ketels voor het produceren van veretherde formaldehyde-ureumharsen.

8. Meissner-proces (1966) voerde de hydroxymethyleringsfase continu uit terwijl de daaropvolgende condensatiefase batchgewijs werd uitgevoerd.

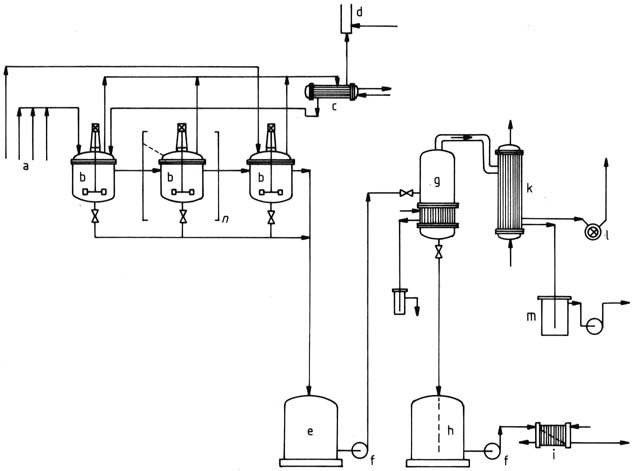

9. BASF (1971) beschreef een proces waarbij gebruik werd gemaakt van een cascade van drie of meer geroerde ketels voor hydroxymethylering, gevolgd door condensatie (Figuur 4).

a) Grondstoftoevoer; b) Roerketel; c) Terugvloeikoeler; d) Flare; e) Tijdelijke container; f) Pomp; g) Verdamper; h) Productcontainer; i) Koeler; k) Condensor; l) Vacuümpomp; m) Container voor gecondenseerde dampen

10. Stamicarbon en American Cyanamid bespraken de continue productie van geconcentreerde, formaldehyde-rijke melamine-formaldehyde-oplossingen voor aminohars-uitgangsmaterialen.

11. DSM schetste een continu proces waarbij condensatiehars wordt bereid in een waterig medium bij verhoogde temperaturen en druk, met behulp van een buisreactor met statische mengelementen.

Elk van deze processen demonstreert de verschillende benaderingen die worden gebruikt om continue aminoharsproductie te bereiken, terwijl uitdagingen zoals incrustatie en productvariëteit worden beheerd.

2.2.2. Harsen in poedervorm

Poederharsen kunnen ook continu worden geproduceerd door de spuitoplossingen, die doorgaans in batches worden geproduceerd, continu vanuit een tijdelijke container in een spuittoren te voeren.

De spuittoren is een hoge, smalle kamer waarin de spuitoplossingen worden verneveld tot fijne druppeltjes. De druppeltjes worden vervolgens gedroogd door hete lucht of gas. Het droge harspoeder wordt verzameld op de bodem van de toren.

Dit proces is continu omdat de spuitoplossingen continu in de toren worden gevoerd. Dit zorgt voor een consistentere productkwaliteit dan het batchproces.

2.3. Productie van speciale producten en schuimen

Naast impregneerharsen omvatten andere speciale producten geschuimde harsen en harsen voor papierhulpstoffen, etikettenlijmen, betonvloeistoffen, leerhulpstoffen, tapijtcoatings, microcapsules, enzovoort. Deze harsen worden doorgaans in batches geproduceerd omdat ze in relatief kleine hoeveelheden worden geproduceerd en er een grote verscheidenheid aan producten is.

De productie van geschuimde harsen is vergelijkbaar met de productie van harslijmen. De gepatenteerde knowhow voor deze producten heeft betrekking op modificatoren en kleine maar belangrijke variaties in het proces.

Schuimharsen zijn een interessant type aminohars dat wordt gebruikt om vaste schuimen te produceren. Deze schuimen hebben een breed scala aan toepassingen, waaronder warmte-isolatie, geluidsisolatie, bodemconditionering in de landbouw, het vullen van mijnholtes, dragermateriaal voor reinigingsvloeistoffen en het afdekken van stortplaatsen.

De eerste geschuimde harsen werden geproduceerd in de jaren 1930. Het proces omvat het toevoegen van een schuimmiddel en lucht aan een lijmoplossing. Het schuimmiddel zorgt ervoor dat de oplossing bellen vormt en de lucht helpt de bellen uit te zetten.

De hars hardt vervolgens uit en vormt een vast schuim. De gedroogde geschuimde ureumformaldehydeharsen hadden bulkdichtheden variërend van 5 tot 70 kg/m³, waarbij meer dan 60% van het schuim de vorm van open cellen aannam.

De ontwikkeling van draagbare apparaten voor de productie van geschuimde harsen op locatie leidde tot veel bredere toepassingen voor deze producten. Tegenwoordig worden geschuimde harsen gebruikt in verschillende industrieën, waaronder de bouw, de automobielindustrie en de verpakkingsindustrie.

Referenties

- Amino Resins; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a02_115.pub2

- Amino resin and a method for its production. – https://patents.google.com/patent/EP0277106B1/en

- Amino resins; Encyclopedia of Polymer Science and Technology. – https://onlinelibrary.wiley.com/doi/abs/10.1002/0471440264.pst017