Ossido di zinco: proprietà, produzione e usi

Cos’è l’ossido di zinco?

L’ossido di zinco è un composto inorganico con formula chimica ZnO. Si presenta come una polvere bianca insolubile in acqua. Sebbene possa essere presente in natura come minerale di zincite, la maggior parte dell’ossido di zinco utilizzato commercialmente è prodotto sinteticamente.

In passato, l’ossido di zinco veniva utilizzato solo come pigmento bianco, noto con vari nomi, tra cui bianco di zinco (C.I. Pigment White 4), bianco cinese e fiori di zinco.

L’ossido di zinco è emerso come sottoprodotto della fusione del rame. Gli antichi romani lo chiamavano “cadmia” e lo utilizzavano nella produzione dell’ottone. Lo raffinavano anche attraverso una sequenza di ossido-riduzione per unguenti medicinali. Gli alchimisti medievali pensavano che la cadmia potesse essere convertita in oro.

A metà del XVIII secolo, il chimico tedesco Cramer produsse l’ossido di zinco bruciando lo zinco metallico. Courtois iniziò la produzione di bianco di zinco in Francia nel 1781; Tuttavia, la produzione su scala industriale iniziò solo nel 1840 da Leclaire, utilizzando il processo indiretto o francese.

L’ossido di zinco sostituì rapidamente la biacca grazie alle sue proprietà superiori, come la non tossicità, la resistenza allo scolorimento causato dai gas solforosi e la buona opacità.

Intorno al 1850, S. Wetherill della New Jersey Zinc Company sviluppò un forno di cottura in cui una griglia carica di carbone veniva caricata con carbone e poi ricoperta con una miscela di minerale di zinco e carbone. Lo zinco subiva una riduzione tramite combustione parziale del carbone e poi si riossidava all’uscita dal forno.

Questo metodo divenne noto come processo diretto o americano. Sebbene questi forni abbiano subito successivi miglioramenti, non sono più in uso.

Nella seconda metà del XIX secolo, l’ossido di zinco fu incorporato nelle formulazioni della gomma per ridurre i tempi di vulcanizzazione. La scoperta di acceleranti organici nel 1906 migliorò significativamente il processo di vulcanizzazione, aumentando così l’importanza dell’ossido di zinco, che fu utilizzato come attivatore nell’industria della gomma.

Sommario

1. Proprietà fisiche dell’ossido di zinco

L’ossido di zinco è una polvere bianca fine che vira al giallo se riscaldata a temperature superiori a 300 °C. Assorbe la luce ultravioletta (UV) a lunghezze d’onda inferiori a 366 nm.

L’introduzione di tracce di elementi monovalenti o trivalenti nel suo reticolo cristallino conferisce proprietà semiconduttive. Le particelle elementari di ZnO prodotte tramite metodi termici possono essere granulari o nodulari (0,1-5 µm) o aciculari (a forma di ago).

ZnO è insolubile in acqua, con una solubilità di circa 0,16 mg/100 mL a 30 °C; tuttavia, si dissolve in acidi diluiti e basi forti a causa della sua natura anfotera.

Le principali proprietà fisiche dell’ossido di zinco sono riassunte nella tabella seguente:

| Proprietà | Valore |

|---|---|

| Numero CAS | [1314-13-2] |

| Formula chimica | ZnO |

| Peso molecolare | 81,38 g/mol |

| Punto di fusione | 1975 °C |

| Punto di ebollizione | circa 2360 °C |

| Densità | 5,65–5,68 g/cm3 |

| Indice di rifrazione | 1,95–2,1 |

| Capacità termica a 25 °C | 40,26 J mol-1 K-1 |

| Capacità termica a 100 °C | 44,37 J mol-1 K-1 |

| Capacità termica a 1000 °C | 54,95 J mol-1 K-1 |

| Conduttività termica | 25,2 W m-1 K-1 |

| Struttura cristallina | esagonale, wurtzite |

| Durezza Mohs | 4–4,5 |

| Valore di assorbimento d'olio | 20–24 g/100 g |

| Densità apparente | 100 cm3/100 g |

| Dimensione media delle particelle | 0,11–0,22 mm |

| Area superficiale BET | 3–10 m2/g |

2. Proprietà chimiche dell’ossido di zinco

L’ossido di zinco è anfotero. Reagisce sia con acidi organici che inorganici. Si dissolve anche in soluzioni alcaline e ammoniaca per formare zincati. ZnO reagisce facilmente con gas acidi, come anidride carbonica, anidride solforosa e acido solfidrico. Le reazioni ad alta temperatura con altri ossidi producono composti come i ferriti di zinco.

Reagisce con gli acidi per produrre sali di zinco e acqua. Questa rappresenta una reazione di neutralizzazione in cui ZnO agisce da base.

ZnO + 2 HCl → ZnCl2 + H2O

ZnO + H2SO4 → ZnSO4 + H2O

ZnO + 2 HNO3 → Zn(NO3)2 + H2O

L’ossido di zinco reagisce con basi forti per formare zincati solubili. ZnO funziona come un acido in queste reazioni.

ZnO + 2 NaOH → Na2ZnO2 + H2O (zincato di sodio)

L’ossido di zinco può essere ridotto a zinco metallico utilizzando alte temperature e un agente riducente. È un passaggio standard nell’estrazione del minerale di zinco.

Il carbonio (coke) riduce l’ossido di zinco a zinco metallico, e il carbonio viene ossidato a monossido di carbonio. Questa reazione ha un significato storico e industriale.

Anche l’idrogeno o metalli reattivi come il magnesio possono ridurre l’ossido di zinco.

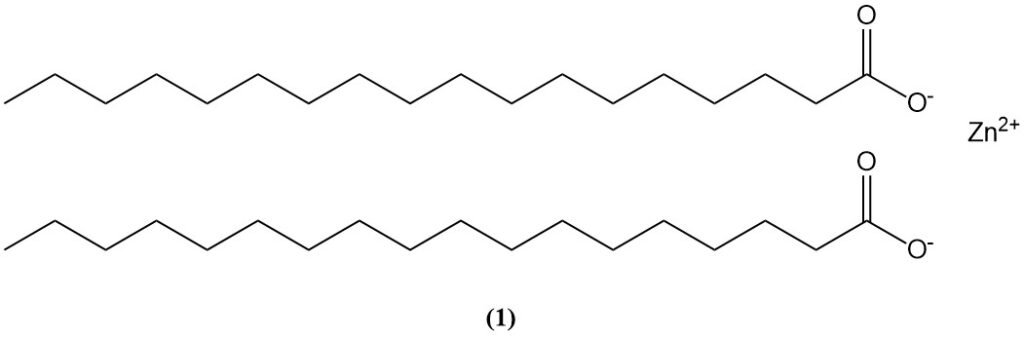

L’ossido di zinco reagisce con molti composti organici, in particolare acidi carbossilici e acidi grassi (ad esempio, l’acido stearico, presente in oli e formulazioni di gomma), per formare carbossilati di zinco (saponi di zinco).

Lo stearato di zinco (1), formato dalla reazione dell’acido stearico con l’ossido di zinco, viene utilizzato come attivatore accelerante e può anche contribuire alla degradazione delle pitture a olio contenenti pigmento ZnO.

L’ossido di zinco è termicamente stabile, ma può dissociarsi a temperature estremamente elevate. Questa decomposizione termica è un passaggio fondamentale in alcuni cicli termochimici per la produzione di idrogeno.

3. Produzione industriale di ossido di zinco

Industrialmente, l’ossido di zinco viene prodotto principalmente attraverso due processi principali: il processo indiretto (processo francese) e il processo diretto (processo americano). Una quantità minore viene prodotta anche tramite processi chimici a umido.

Il processo a umido rappresenta circa l’1-2% della produzione di ossido di zinco. Il processo diretto contribuisce per il 10-20% e il processo indiretto produce la restante maggioranza.

Storicamente, le materie prime per il processo diretto erano principalmente minerali o concentrati di zinco. Il processo indiretto utilizzava zinco metallico vergine proveniente dai produttori. L’attuale produzione di ossido di zinco utilizza prevalentemente residui e zinco secondario.

Questo fatto, unito alle richieste degli utenti di elevata purezza chimica, ha portato a modifiche del processo e all’utilizzo di diverse tecniche di purificazione.

3.1. Produzione di ossido di zinco mediante processo diretto o americano

Il processo diretto, o americano, per la produzione di ossido di zinco è caratterizzato da semplicità, economicità ed elevata efficienza termica. Prevede la riduzione iniziale ad alta temperatura (1000-1200 °C) dei materiali contenenti zinco. Il carbone viene utilizzato come agente riducente. La riduzione avviene secondo le reazioni di Boudouard:

ZnO + C ⇌ Zn + CO

ZnO + CO ⇌ Zn + CO

2 C + O2 ⇌ CO

2 CO2 + C ⇌ 2 CO

Il vapore di zinco e il monossido di carbonio gassoso subiscono successivamente un’ossidazione per formare ossido di zinco e anidride carbonica sopra il letto di reazione o all’uscita del forno.

Vengono utilizzate diverse materie prime contenenti zinco. Tra questi, concentrati di zinco, residui di metallizzazione, idrossido di zinco come sottoprodotto e, principalmente, scorie di zinco provenienti da forni di fusione o da operazioni di zincatura. Le scorie devono essere pretrattate riscaldando a circa 1000 °C in forni rotativi per rimuovere le impurità di cloruro e piombo.

Attualmente, per il processo diretto vengono impiegati solo forni rotativi. I forni statici non sono più in uso. Le materie prime contengono tipicamente zinco in una percentuale compresa tra il 60% e il 75%. Esistono due tipi principali di forni rotativi: forni lunghi e stretti e forni più corti e larghi.

1. Forni lunghi e stretti: Questi forni hanno una lunghezza di circa 30 m e un diametro di 2,5 m e vengono riscaldati a gas o a gasolio. La materia prima, una miscela di sostanza contenente zinco e carbone, viene alimentata continuamente in controcorrente o equicorrente rispetto ai gas di combustione.

I residui, contenenti zinco residuo e carbone incombusto, escono continuamente dal forno dall’estremità opposta al punto di alimentazione. Il carbone in eccesso viene setacciato e riciclato. I gas di combustione, composti da vapore di zinco, ZnO e CO, entrano in una camera dove l’ossidazione si completa e le particelle di impurità più grandi si depositano.

I gas vengono quindi raffreddati tramite uno scambiatore di calore o tramite diluizione dell’aria. L’ossido di zinco viene successivamente raccolto in filtri a maniche.

2. Forni più corti e larghi: Questo tipo di forno rotativo ha una lunghezza di circa 5 m e un diametro di 3 m. Il caricamento delle materie prime è continuo; tuttavia, i residui dezincificati vengono rimossi a lotti.

Le condizioni operative per entrambi i tipi di forno sono controllate con precisione per garantire un’elevata resa e il raggiungimento della forma e delle dimensioni desiderate delle particelle. La purezza chimica, in assenza di contaminazione esterna, è determinata esclusivamente dalla composizione delle materie prime iniziali.

3.2. Produzione di ossido di zinco mediante processo indiretto o francese

Nel processo indiretto, o francese, lo zinco viene portato a ebollizione e il vapore di zinco formato subisce un’ossidazione mediante combustione in aria secondo parametri controllati. Le proprietà cristallografiche e fisiche dell’ossido di zinco generato possono essere regolate modificando le condizioni di combustione, come la turbolenza della fiamma e l’eccesso d’aria.

La composizione chimica del prodotto ZnO dipende esclusivamente dalla composizione del vapore di zinco.

Diverse tipologie di forni facilitano la produzione di vapore di zinco con la purezza richiesta da diverse materie prime, garantendo un’elevata resa di zinco.

Le materie prime utilizzate in questo processo includono zinco puro (super-grado, SHG; alto grado, HG) e, sempre più spesso, residui metallici (ad esempio, rottami di zinco, scorie di pressofusione, scorie di zincatura). Prima dell’ossidazione, le tecniche di separazione in fase liquida o in fase vapore rimuovono impurità come cadmio, piombo, ferro e alluminio dallo zinco metallico.

I metodi specifici per la vaporizzazione e la purificazione dello zinco includono:

1. Forni a muffola o storte (grafite/carburo di silicio): la materia prima metallica viene introdotta nel forno sotto forma di lotti solidi o flussi liquidi continui. Il calore di vaporizzazione viene fornito dal riscaldamento esterno della storta tramite un bruciatore.

I residui non volatili, come ferro e piombo provenienti dalle scorie di fusione, si accumulano all’interno della storta. È necessaria la rimozione periodica di questi residui, spesso inclinando le storte.

2. Distillazione frazionata: il vapore di zinco, contenente impurità come Cd, Pb, Fe, Al e Cu, può essere purificato tramite distillazione frazionata. Questo processo avviene in colonne, spesso dotate di piastre in carburo di silicio (ad esempio, il modello della New Jersey Zinc Co.). L’ossidazione del vapore di zinco purificato avviene all’uscita della colonna.

3. Forni a due camere: la materia prima metallica, principalmente in pezzi di grandi dimensioni, entra in una camera di fusione primaria, collegata a una camera secondaria riscaldata elettricamente. La distillazione avviene nella seconda camera, in un ambiente privo di aria.

I residui non metallici vengono estratti dalla superficie della camera di fusione. Le impurità, tra cui ferro, alluminio e una parte del piombo, si accumulano nella camera di distillazione e vengono periodicamente rimosse in forma liquida. Le tracce residue di piombo vengono successivamente eliminate mediante distillazione frazionata. Lundevall ha sviluppato la prima versione di questo tipo di forno.

4. Processo di fusione in forno rotante: L’ossido di zinco indiretto può essere prodotto anche mediante un processo di fusione all’interno di un forno rotante, utilizzando le stesse materie prime. La fusione, la distillazione e una parte dell’ossidazione avvengono in un’unica zona di reazione, il che consente di utilizzare gran parte del calore di combustione dello zinco.

Controllando la temperatura e le pressioni parziali di anidride carbonica e ossigeno, è possibile limitare il contenuto di impurità di piombo e regolare la forma e le dimensioni delle particelle di ZnO, sebbene con minore precisione rispetto ad altri metodi.

3.3. Produzione di ossido di zinco mediante processo a umido

L’ossido di zinco viene prodotto mediante il processo a umido, che precipita carbonato di zinco basico da soluzioni di solfato o cloruro di zinco purificate. Il precipitato viene lavato e filtrato, quindi calcinato per formare ossido di zinco. Questo metodo produce ZnO con un’elevata superficie specifica.

Prodotti simili si ottengono dagli idrossidi di scarto, che vengono purificati chimicamente e poi calcinati.

3.4. Post-trattamento

Il post-trattamento termico, a temperature fino a 1000 °C, migliora le proprietà pigmentarie dello ZnO e viene applicato principalmente all’ossido prodotto con il metodo diretto. La calcinazione in atmosfera controllata migliora ulteriormente le proprietà fotoconduttive dell’ossido ad elevata purezza. Questo ossido ad elevata purezza viene utilizzato nelle applicazioni di fotocopia.

La superficie dell’ossido di zinco può essere resa più organofila rivestendola con olio e acido propionico. L’ossido di zinco viene spesso sottoposto a deaerazione. Talvolta viene pellettizzato o granulato per migliorarne la maneggevolezza.

| A | B | C | D | |

|---|---|---|---|---|

| Parametro | Processo indiretto | Processo indiretto | Processo diretto | Processo a umido |

| ZnO (min.), % in peso | 99,5 | 99 | 98,5 | 93 |

| Pb (max.), % in peso | 0,004 | 0,25 | 0,25 | 0,001 |

| Cd (max.), % in peso | 0,001 | 0,05 | 0,03 | 0,001 |

| Cu (max.), % in peso | 0,0005 | 0,003 | 0,005 | 0,001 |

| Mn (max.), % in peso | 0,0005 | 0,001 | 0,005 | 0,001 |

| Sali idrosolubili (max.), % in peso | 0,02 | 0,1 | 0,65 | 1 |

| Perdita alla combustione (max.), % in peso | 0,3 | 0,3 | 0,3 | 4 |

| Acidità, g H2SO4/100 g | 0,01 | 0,1 | 0,3 | 0,2 |

| Area superficiale specifica, m2/g | 3–8 | 3–10 | 1–5 | 25 (min.) |

4. Usi dell’ossido di zinco

L’ossido di zinco ha molti usi. Di gran lunga il più importante è nell’industria della gomma. Quasi la metà dello ZnO mondiale viene utilizzato come attivatore per acceleratori di vulcanizzazione nella gomma naturale e sintetica.

4.1. Utilizzo dell’ossido di zinco nella produzione di gomma naturale e sintetica

L’aggiunta di ossido di zinco a mescole di gomma contenenti zolfo e acceleranti aumenta la densità di reticolazione. Per le gomme di uso generale, tra cui gomma naturale e gomma stirene-butadiene, dosaggi di ZnO fino a circa 5 phr (parti per cento di gomma) producono elevati valori di resistenza alla trazione e di stress. Dosaggi più elevati non migliorano ulteriormente queste proprietà.

Gli acidi grassi attivano il sistema gomma-zolfo-acceleratore-ossido di zinco. L’acido stearico o lo stearato di zinco sono comunemente utilizzati. L’aggiunta di specifici sali di zinco, oltre allo ZnO, può aumentare la densità di reticolazione e migliorare il comportamento di reversione.

La reattività dell’ossido di zinco dipende dalla sua superficie specifica, ma anche la presenza di impurità, come piombo e solfati, la influenza. L’ossido di zinco garantisce una buona durata della gomma vulcanizzata e ne aumenta la conduttività termica. Solitamente, il contenuto di ZnO varia dal 2% al 5%.

4.2. Utilizzo dell’ossido di zinco in vernici e rivestimenti

L’ossido di zinco non è più il pigmento bianco principale in vernici e rivestimenti. Tuttavia, è ancora utilizzato dagli artisti per il suo eccellente colore bianco. Viene utilizzato come additivo nelle vernici per la conservazione del legno per esterni e nelle vernici antivegetative e anticorrosive.

L’ossido di zinco viene solitamente combinato con altri pigmenti anticorrosivi attivi. La sua proprietà inibitrice si basa sulla sua capacità di reagire con le sostanze corrosive e di mantenere un pH alcalino all’interno del rivestimento. Reagisce anche con i componenti leganti acidi formando saponi e assorbendo la luce ultravioletta (UV).

Il contenuto di piombo dell’ossido di zinco commerciale varia a seconda del produttore, dallo 0,002% all’1,5%. Un rivestimento in ossido di zinco senza piombo richiede un contenuto di piombo inferiore all’1,5%.

L’ossido di zinco migliora la formazione di pellicola, la durata e la resistenza alla muffa. Mostra un effetto sinergico con altri fungicidi perché può reagire con i prodotti acidi dell’ossidazione e può assorbire le radiazioni UV.

4.3. Uso dell’ossido di zinco nell’industria farmaceutica e cosmetica

L’industria farmaceutica e cosmetica utilizza l’ossido di zinco in polveri e unguenti per le sue proprietà battericide. Veniva utilizzato anche per formare cementi dentali per reazione con l’eugenolo, ma ora è raramente utilizzato.

I componenti reattivi, ZnO ed eugenolo (80-96% in peso), sono forniti sotto forma di due paste. Oli (ad esempio, olio d’oliva, olio minerale) e riempitivi (ad esempio, talco, caolino, colofonia, vaselina) ne regolano la consistenza. L’acetato di zinco e il cloruro di magnesio sono utilizzati come acceleratori per la formazione di eugenolato di zinco.

L’ossido di zinco è anche utilizzato come additivo per la protezione UV nei cosmetici. Viene utilizzato come filtro solare sullo strato corneo e al suo interno. Agisce come filtro di luce “fisico”, principalmente riflettendo e diffondendo i raggi UVA e UVB, fornendo una protezione ad ampio spettro. ZnO micronizzato e nanometrico viene spesso utilizzato per ridurre il residuo bianco visibile.

Viene utilizzato come pigmento bianco per la produzione di polveri colorate e pigmenti perlati come l’ombretto in polvere.

L’ossido di zinco è utilizzato in vari prodotti per la pelle per le sue proprietà lenitive, astringenti e antisettiche. Alcuni esempi includono creme per il trattamento delle irritazioni da pannolino, lozioni alla calamina, unguenti antisettici e trattamenti per l’acne.

4.4. Utilizzo dell’ossido di zinco nell’industria della ceramica e del vetro

L’ossido di zinco viene utilizzato nell’industria del vetro, della ceramica e degli smalti per abbassare i punti di fusione e migliorare la lucentezza, la brillantezza e la resistenza alle crepe (prevenendo screpolature e scheggiature). Può anche essere utilizzato per modificare la lucentezza o migliorare l’opacità.

Concentrazioni più elevate di ZnO possono produrre superfici opache e cristalline. La sua elevata capacità termica e conduttività termica sono vantaggiose per la produzione di ceramica.

4.5. Utilizzo dell’ossido di zinco come materia prima

L’ossido di zinco viene utilizzato come materia prima per diversi prodotti, tra cui stearati, fosfati, cromati, bromati, ditiofosfati organici e ferriti (ZnO, MnO, Fe2O3). Viene utilizzato anche nell’elettrozincatura (in particolare nelle formulazioni per bagni di cianuro).

L’ossido di zinco è utilizzato come fonte di zinco nei mangimi per animali e anche per la desolforazione dei gas.

L’ossido di zinco è utilizzato come catalizzatore nelle sintesi organiche, come la produzione di metanolo, spesso in combinazione con altri ossidi. È anche un componente di alcuni adesivi.

4.6. Uso dell’ossido di zinco in elettronica

Lo ZnO ad altissima purezza, calcinato con additivi come l’ossido di bismuto (Bi2O3), viene utilizzato nella produzione di varistori, caratterizzati da una resistenza dipendente dalla tensione, ovvero da un comportamento non ohmico.

Una composizione tipica include il 96,5% in massa di ZnO, lo 0,5% di Bi2O3, l’1% di CoO, lo 0,5% di MnO, l’1% di Sb2O3 e lo 0,5% di Cr2O3. Il comportamento non ohmico è dovuto ai grani di ZnO semiconduttori e a una sottile fase isolante a bordo grano.

Un varistore in ossido metallico basato su ZnO drogato con bismuto è superiore ai classici varistori in carburo di silicio (SiC) perché le sue caratteristiche tensione-corrente presentano una pendenza molto inferiore, con conseguente aumento di tensione per unità di corrente molto inferiore.

Le proprietà fotoconduttive dello ZnO vengono sfruttate nei processi di fotoriproduzione. Il drogaggio con allumina ne riduce la resistenza elettrica e può quindi essere utilizzato nei rivestimenti su carte master per la riproduzione offset.

L’ossido di zinco è un semiconduttore ad ampio bandgap (3,3 eV). Questa proprietà lo rende adatto per:

- Laser UV e LED, in particolare per applicazioni optoelettroniche a lunghezza d’onda corta.

- Sensori di gas, grazie alla sua sensibilità a vari gas.

- Elettrodi conduttivi trasparenti in dispositivi come le celle solari (ad esempio, come strato tampone nelle celle solari CIGS).

- Transistor e diodi.

- Dispositivi piezoelettrici, esplorati per sensori e raccolta di energia.

5. Tossicologia dell’ossido di zinco

A differenza di altri metalli pesanti, lo zinco non è classificato come intrinsecamente tossico o pericoloso. È un elemento essenziale per la fisiologia umana, animale e vegetale. Il corpo umano contiene circa 2 g di zinco. Si raccomanda un’assunzione giornaliera di 10-20 mg.

La LD50 orale per i ratti è di 630 mg/kg. Le concentrazioni nell’aria ambiente di lavoro per la polvere di ossido di zinco sono consentite a 5 mg/m³ (MAK) e 10 mg/m³ (TLV-TWA). Per i fumi di ossido di zinco, i valori sono 5 mg/m³ (TLV-TWA) e 10 mg/m³ (TLV-STEL).

I limiti di esposizione professionale (OEL) per l’ossido di zinco sono dettagliati nella Tabella 3.

| Paese | TWA a 8 ore, mg/m3 | STEL a 15 minuti, mg/m3 | Riferimenti |

|---|---|---|---|

| USA | 5 (fumi), 10 (polveri) | 10 (fumi) (soffitto) | ACGIH (1991, valori guida) |

| USA | 5 (fumi), 15 (polveri; totale), 5 (polveri; respirabili) | OSHA (1989, valori limite di legge) | |

| Paesi Bassi | 5 (fumi) | SZW (1997) | |

| Germania | 5 (fumi), 6 (polveri) | DFG (1997) | |

| Regno Unito | 5 (fumi), 10 (polveri) | HSE (1998) | |

| Svezia | 5 (fumi) | Ente Nazionale per la Sicurezza e la Salute sul Lavoro, Svezia (1993) | |

| Danimarca | 4 (fumi), 10 (polveri) | Arbejdstilsynet (1992) |

L’ingestione o l’inalazione accidentale di grandi quantità di ZnO può indurre febbre, nausea e irritazione delle vie respiratorie dopo diverse ore. Questi sintomi sono transitori e scompaiono rapidamente senza conseguenze a lungo termine.

Riferimenti

- Pigments, Inorganic, 2. White Pigments. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.n20_n01.pub2

- Rubber, 9. Chemicals and Additives. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a23_365.pub3

- Pigments, Inorganic, 5. Anticorrosive Pigments. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.n20_n04

- Pigments, Inorganic, 7. Transparent Pigments. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.n20_n06

- Dental Materials. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a08_251.pub2

- Skin Cosmetics. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a24_219

- Ceramics, Electronic. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a06_079.pub2

- The effect of formulation on the penetration of coated and uncoated zinc oxide nanoparticles into the viable epidermis of human skin in vivo

- Zinc Compounds. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a28_537.pub2