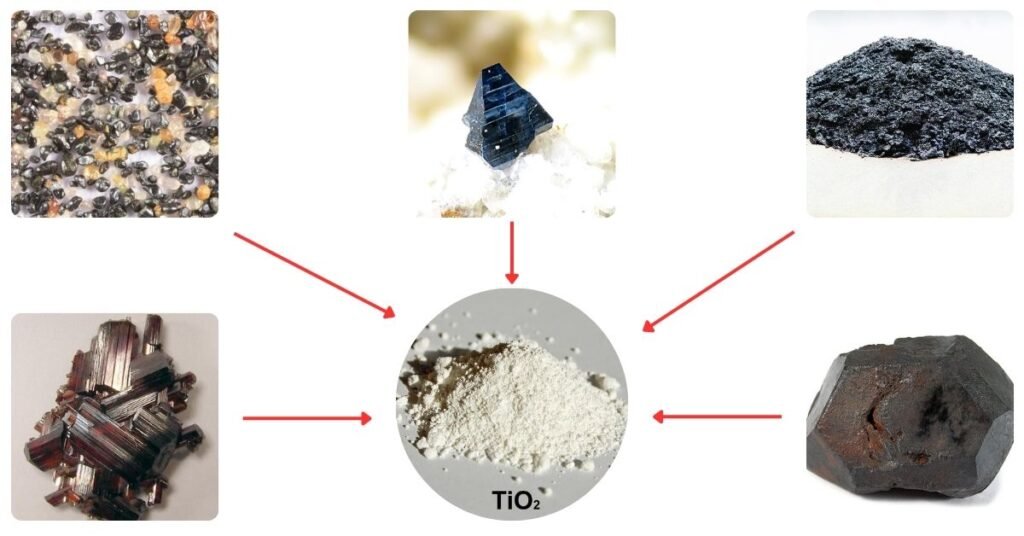

Materie prime utilizzate per la produzione di biossido di titanio

Le materie prime per la produzione di biossido di titanio includono prodotti naturali come ilmenite, leucoxene e rutilo, e alcuni materiali sintetici molto importanti come scorie di titanio e rutilo sintetico.

Nel 2007, la produzione totale di materie prime titanoferrose ha superato i 6 milioni di tonnellate. L’Australia è il maggiore produttore, seguita da Sudafrica, Canada e Cina.

La Tabella 1 presenta i dati di produzione di importanti materie prime contenenti titanio.

| Materia prima | Ubicazione | Produzione mineraria, 103 t/a |

|---|---|---|

| Ilmenite | Australia | 1400 |

| Canada | 816 | |

| Ucraina | 290 | |

| India | 378 | |

| Norvegia | 377 | |

| Sudafrica | 1100 | |

| Stati Uniti | 300 | |

| Cina | 550 | |

| Vietnam | 254 | |

| Brasile | 127 | |

| Altri | 129 | |

| Totale | 5720 | |

| Rutilo (naturale e sintetico) | Australia | 340 |

| Ucraina | 70 | |

| Sudafrica | 120 | |

| Sierra Leone | 80 | |

| India | 20 | |

| Altri | 30 | |

| Totale | 660 | |

| Scorie di titanio | Canada | 920 |

| Norvegia | 160 | |

| Sudafrica | 1300 | |

| Totale | ~2400 |

1. Materie prime naturali

Il titanio è il nono elemento più abbondante nella crosta terrestre. Forma costantemente composti con l’ossigeno. Tra i minerali naturali di titanio, solo l’ilmenite (incluso il leucoxene) e il rutilo hanno rilevanza economica. Il leucoxene si forma per degradazione e degradazione naturale dell’ilmenite.

Oltre il 90% della produzione globale di ilmenite e rutilo è destinata alla produzione di pigmenti. La parte rimanente viene utilizzata nella produzione di titanio metallico e per i rivestimenti delle barre di saldatura.

La Tabella 2 elenca i minerali più significativi contenenti titanio.

| Minerale | Formula | Contenuto di TiO2, % in peso |

|---|---|---|

| Rutilo | TiO2 | 92–98 |

| Anatasio | TiO2 | 90–95 |

| Brookite | TiO2 | 90–100 |

| Ilmenite | FeTiO3 | 35–60 |

| Leucosseno | Fe2O3TiO2 | 60–90 |

| Perovskite | CaTiO3 | 40–60 |

| Sfene (titanite) | CaTiSiO5 | 30–42 |

| Titanomagnetite | Fe(Ti)Fe2O4 | 2–20 |

1.1. Ilmenite e Leucoxene

L’ilmenite è presente a livello globale in depositi primari massivi di minerali e in depositi alluvionali secondari (sabbiosi) contenenti minerali pesanti. I minerali massivi associano spesso l’ilmenite a intrusioni intermedie, come quelle presenti a Tellnes, in Norvegia, e al Lago Allard, in Canada.

I concentrati derivati da questi minerali massivi presentano spesso un elevato contenuto di ferro, presente come ematite o magnetite segregata all’interno dell’ilmenite. Questi composti di ferro riducono il contenuto di biossido di titanio nei concentrati. L’uso diretto di queste ilmeniti ad alto contenuto di ferro è diminuito.

L’arricchimento di ilmenite nelle sabbie delle spiagge, sia correnti che costiere fossili, è importante per la produzione di biossido di titanio. L’azione delle onde, le correnti o il vento concentrano l’ilmenite e altri minerali pesanti, tra cui rutilo, zircone, monazite e altri silicati, all’interno di dune o spiagge. Questo processo di concentrazione spesso si traduce in una stratificazione minerale.

L’esposizione all’acqua di mare e all’atmosfera su scale temporali geologiche induce la corrosione dell’ilmenite. Il ferro viene rimosso dal reticolo cristallino dell’ilmenite, arricchendo il materiale rimanente con biossido di titanio. Il reticolo rimane stabile con contenuti di TiO2 fino a circa il 65%. Un’ulteriore rimozione del ferro porta alla formazione di una miscela minerale submicroscopica, composta principalmente da anatasio, rutilo e fasi amorfe.

Le miscele con contenuti di biossido di titanio fino al 90% sono chiamate leucoxene. Il leucoxene è presente nell’ilmenite corrosa e in alcuni giacimenti; viene recuperato e trattato separatamente. Tuttavia, i volumi di produzione di leucoxene sono minori rispetto all’ilmenite.

I concentrati di sabbia di ilmenite, essendo impoveriti di ferro, presentano generalmente un contenuto di biossido di titanio più elevato rispetto a quelli provenienti da giacimenti massivi. Altri elementi presenti in questi concentrati includono magnesio, manganese e vanadio (inerenti all’ilmenite) e alluminio, calcio, cromo e silicio (derivanti da intrusioni minerali).

Le riserve di ilmenite economicamente sostenibili ammontano a circa 680 milioni di tonnellate, di cui il 30% in Cina, il 20% in Australia, il 13% in India e il 9% in Sudafrica. Sulla base delle attuali capacità produttive, la domanda globale può essere soddisfatta per oltre un secolo.

| Componente | Tellnes (Norvegia) | Richard's Bay (Sudafrica) | Capel (Australia Occidentale) | Quilon (India) |

|---|---|---|---|---|

| TiO2 | 43.8 | 46.5 | 54.8 | 60.3 |

| Fe2O3 | 14.0 | 11.4 | 16.0 | 24.8 |

| FeO | 34.4 | 34.2 | 23.8 | 9.7 |

| Al2O3 | 0.6 | 1.3 | 1.0 | 1.0 |

| SiO2 | 2.2 | 1.6 | 0.8 | 1.4 |

| MnO | 0.3 | - | 1.5 | 0.4 |

| Cr2O3 | - | 0.1 | 0.1 | 0.1 |

| V2O5 | 0.3 | 0.3 | 0.2 | 0.2 |

| MgO | 3.7 | 0.9 | 0.15 | 0.9 |

1.2. Rutilo

Il rutilo si forma principalmente per cristallizzazione del magma, in particolare da fusi ricchi di titanio e poveri di ferro. Ha origine dalla metamorfosi di sedimenti contenenti titanio o magmatiti.

Le concentrazioni di rutilo nelle rocce primarie sono troppo basse per lo sfruttamento commerciale. Di conseguenza, solo le sabbie contenenti rutilo, insieme a zircone, ilmenite e altri minerali pesanti, sono considerate riserve vitali. Le riserve globali di rutilo sono stimate in 45 milioni di tonnellate.

I principali produttori di rutilo naturale includono Australia, Sudafrica e Sierra Leone. Nel 2007, la produzione globale di rutilo dalle miniere ha raggiunto circa 564.000 tonnellate. L’offerta di rutilo naturale è insufficiente a soddisfare la domanda; pertanto, il rutilo sintetico lo sostituisce ampiamente.

La Tabella 4 presenta le composizioni di concentrati di rutilo selezionati.

| Componente di rutilo | Australia orientale | Sierra Leone | Sudafrica |

|---|---|---|---|

| TiO2 | 96.00 | 95.70 | 95.40 |

| Fe2O3 | 0.70 | 0.90 | 0.70 |

| Cr2O3 | 0.27 | 0.23 | 0.10 |

| MnO | 0.02 | - | - |

| Nb2O5 | 0.45 | 0.21 | 0.32 |

| V2O5 | 0.50 | 1.00 | 0.65 |

| ZrO2 | 0.50 | 0.67 | 0.46 |

| Al2O3 | 0.15 | 0.20 | 0.65 |

| CaO | 0.02 | - | 0.05 |

| P2O5 | 0.02 | 0.04 | 0.02 |

| SiO2 | 1.00 | 0.70 | 1.75 |

1.3. Anatasio

L’anatasio, un polimorfo del biossido di titanio, è presente principalmente in riserve significative all’interno delle intrusioni carbonifere brasiliane. Le tecniche di preparazione del minerale consentono la produzione di concentrati contenenti l’80% di TiO2. Il successivo trattamento con acido cloridrico può arricchire ulteriormente questi concentrati fino al 90% di TiO2.

Il contenuto stimato di biossido di titanio in questi giacimenti minerali raggiunge le 108 tonnellate.

1.4. Preparazione del minerale

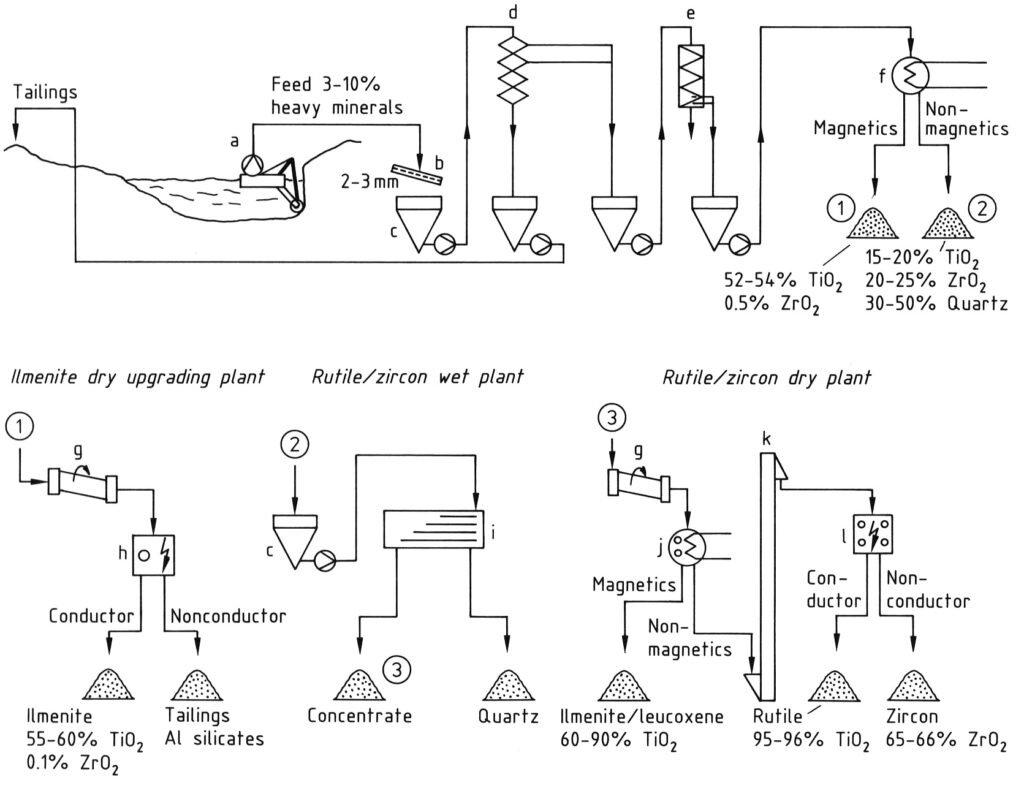

La produzione globale di minerale di titanio inizia principalmente da sabbie minerali pesanti. La Figura 1 illustra il processo di produzione.

L’ilmenite è spesso presente insieme a rutilo e zircone; di conseguenza, il recupero dell’ilmenite è legato a questi minerali. Laddove le condizioni geologiche e idrologiche lo consentano, la sabbia grezza, tipicamente contenente il 3-10% di minerali pesanti, viene ottenuta tramite dragaggio a umido (a).

Dopo una prova di setacciatura (b), la sabbia grezza viene sottoposta a concentrazione gravitazionale a più stadi utilizzando coni di Reichert (d) o spirali (e) per ottenere un prodotto contenente il 90-98% di minerali pesanti. Questa apparecchiatura separa i minerali pesanti (densità: 4,2-4,8 g/cm³) dai minerali leggeri (densità: <3 g/cm³).

I minerali magnetici, in particolare l’ilmenite, vengono quindi separati dai componenti non magnetici (rutilo, zircone, silicati) mediante separazione magnetica a secco o a umido (f). Il minerale proveniente da giacimenti non alterati viene inizialmente sottoposto a una rimozione della magnetite.

Una fase di separazione elettrostatica (h) facilita la rimozione di impurità minerali non conduttive dannose, come granito, silicati e fosfati, dall’ilmenite.

La frazione non magnetica (leucoxene, rutilo, zircone) subisce successivamente un ulteriore trattamento idromeccanico (i), utilizzando tavole vibranti o spirali, per eliminare i minerali residui a bassa densità, principalmente quarzo.

Ilmeniti e leucoxeni debolmente magnetici degradati vengono recuperati tramite separazione magnetica ad alta intensità (j) in una fase finale a secco. Il rutilo conduttore viene quindi separato elettrostaticamente dallo zircone non conduttore in più fasi (l). Un getto d’aria rimuove il quarzo residuo.

a) Draga; b) Setaccio; c) Bunker; d) Coni di Reichert; e) Spirali; f) Separatore magnetico; g) Essiccatore; h) Separatore elettrostatico; i) Tavolo vibrante; j) Separatore magnetico a secco; k) Trasportatore a nastro verticale; l) Separatore elettrostatico

2. Materie prime sintetiche

La crescente domanda di materie prime con un elevato contenuto di biossido di titanio ha spinto lo sviluppo di materie prime sintetiche. In tutti i metodi di produzione, il ferro viene rimosso da ilmeniti o titanomagnetiti.

2.1. Scorie di titanio

Il processo metallurgico per la rimozione del ferro dall’ilmenite si basa sulla formazione di scorie, in cui il ferro viene ridotto a metallo utilizzando antracite o coke a 1200-1600 °C all’interno di un forno ad arco elettrico. Questo produce ghisa priva di titanio e una scoria contenente il 75-85% di biossido di titanio, a seconda del minerale utilizzato.

Queste scorie sono adatte alla clorurazione o alla digestione con acido solforico grazie al loro elevato contenuto di Ti3+ e ai bassi livelli di carbonio. L’idoneità delle scorie per il processo con cloruri o solfati dipende dal contenuto di titanio, dai livelli di impurità e dalla granulometria.

Calcio e magnesio esercitano specificamente un effetto dannoso nel processo di clorurazione. Le scorie di titanio sono prodotte da QIT Fer et Titane Inc. in Canada, Richard’s Bay Minerals in Sudafrica e Tinfos AS a Tyssedal, in Norvegia.

La produzione totale di scorie nel 2007 ha superato i 2 milioni di tonnellate, la maggior parte delle quali destinate al processo di clorurazione. Una parte di queste scorie viene sottoposta a un ulteriore trattamento per produrre scorie di qualità superiore, contenenti oltre il 95% di TiO2, destinate al processo di clorurazione.

2.2. Rutilo sintetico

I giacimenti di rutilo naturale sono scarsi e costosi da estrarre. Di conseguenza, sono stati sviluppati diversi processi per la rimozione del ferro dai concentrati di ilmenite. Questi metodi preservano la granulometria del minerale, che è ottimale per la successiva clorurazione a letto fluido.

I processi industriali prevedono la riduzione di Fe3+ utilizzando carbonio o idrogeno, talvolta a seguito di una preliminare ossidazione dell’ilmenite. La formazione di Fe2+ all’interno di un reticolo di ilmenite attivata o di ferro metallico dipende dalle condizioni di riduzione.

L’ilmenite attivata contenente Fe2+ viene trattata con acido cloridrico o acido solforico diluito, idealmente sotto pressione. Questo produce rutilo sintetico con un contenuto di biossido di titanio dell’85-96%. Le soluzioni di sali di ferro(II) risultanti vengono concentrate e quindi decomposte termicamente per formare ossido di ferro e acido cloridrico. L’acido cloridrico è riciclabile per la digestione.

Il ferro metallico può essere rimosso con diversi metodi. La letteratura brevettuale descrive i seguenti processi:

- Riduzione dimensionale seguita da separazione fisica (ad esempio, separazione magnetica, flottazione).

- Dissoluzione in soluzioni di cloruro di ferro(III). Il sale di ferro (II) risultante subisce ossidazione con aria, producendo idrossidi di ossido di ferro e sali di ferro (III).

- Dissoluzione acida.

- Ossidazione con aria in presenza di un elettrolita. Si formano diverse fasi di ossido di ferro o idrossido di ossido di ferro a seconda dell’elettrolita utilizzato. Esempi di elettroliti includono soluzioni di cloruro di ferro (II), cloruro di ammonio o carbonato di ammonio-acido carbonico.

- Ossidazione con solfato di ferro (III) dalla digestione dell’ilmenite seguita da cristallizzazione del solfato di ferro (II).

- Clorazione per produrre cloruro di ferro (III).

- Reazione con monossido di carbonio per formare carbonili di ferro, che si decompongono per produrre ferro ad elevata purezza.

La clorurazione parziale del ferro in carbonio è un altro metodo per aumentare il contenuto di biossido di titanio nell’ilmenite. Nel 2008, 17 aziende hanno prodotto rutilo (naturale o sintetico). Tra i principali produttori figurano Iluka (25%), Richard’s Bay Minerals (RBM) (13%), Sierra Leone Ltd. (12%) e Consolidated Rutile Ltd. (CRL) (11%).

Circa il 60% del consumo globale di rutilo viene utilizzato per la produzione di pigmenti di biossido di titanio. La produzione globale di rutilo è stata di 663.000 tonnellate nel 2008.

Riferimento

Pigments, Inorganic, 2. White Pigments. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.n20_n01.pub2