Adipinezuur: eigenschappen, productie en toepassingen

Wat is adipinezuur?

Adipinezuur, ook bekend als hexaandizuur of 1,4-butaandicarbonzuur, is een organische verbinding met de formule C6H10O4. Het is een veelgebruikt alifatisch dicarbonzuur dat eruitziet als een witte kristallijne vaste stof.

Hoewel het in de natuur beperkt voorkomt, wordt het wereldwijd op grote schaal gesynthetiseerd. De belangrijkste toepassing van deze verbinding is de productie van nylon 66 polyamide dat begin jaren 30 werd ontdekt door W. H. Carothers van DuPont.

Sindsdien is de productie van nylon 66 polyamidevezels uitgegroeid tot een dominant proces in de synthetische vezelindustrie op wereldwijde schaal.

Inhoudsopgave

1. Fysieke eigenschappen van adipinezuur

Adipinezuur wordt verkregen in de vorm van kleurloze en geurloze kristallen met een karakteristieke zure smaak. Het vertoont een hoge oplosbaarheid in methanol en ethanol, en het is ook oplosbaar in water en aceton.

De oplosbaarheid in cyclohexaan en benzeen is echter vrij beperkt. Wanneer gekristalliseerd, vormt adipinezuur monokliene prisma’s bij gebruik van water, ethylacetaat of aceton/petroleumether als oplosmiddelen.

Hier zijn enkele van de fysieke eigenschappen:

| Eigenschap | Waarde |

|---|---|

| smeltpunt, °C | 152,1 |

| kookpunt, °C bij 101,3 kPa | 337,5 |

| kookpunt, °C bij 13,3 kPa | 265 |

| kookpunt, °C bij 2,67 kPa | 222 |

| kookpunt, °C bij 0,67 kPa | 191 |

| kookpunt, °C bij 0,133 kPa | 159,5 |

| Relatieve dichtheid (170 °C) | 1,085 |

| Bulkdichtheid, kg/m³ | 600 - 700 |

| Oplosbaarheid, g/100 g water bij 15 °C | 1,42 |

| Oplosbaarheid, g/100 g water bij 40 °C | 4,5 |

| Oplosbaarheid, g/100 g water bij 60 °C | 18,2 |

| Oplosbaarheid, g/100 g water bij 80 °C | 73 |

| Oplosbaarheid, g/100 g water bij 100 °C | 290 |

| Dissociatieconstanten k1 | 4,6 × 10-5 |

| Dissociatieconstanten k2 | 3,6 × 10-6 |

| Soortelijke warmte van vloeistof (200 °C), kJ kg⁻¹ K⁻¹ | 2,719 |

| Soortelijke warmte van damp (300 °C), kJ kg⁻¹ K⁻¹ | 1,680 |

| Smeltwarmte, kJ/kg | 115 |

| Verdampingswarmte, kJ/kg | 549 |

| Warmte van oplossing in water, kJ/kg bij 10 - 20 °C | -214 |

| Warmte van oplossing in water, kJ/kg bij 90 - 100 °C | -241 |

| Smeltviscositeit, mPa · s bij 160 °C | 4,54 |

| Smeltviscositeit, mPa · s bij 193 °C | 2,64 |

2. Chemische reacties van adipinezuur

Adipinezuur vertoont stabiliteit in atmosferische omstandigheden, maar bij verhitting van het gesmolten zuur boven 230 – 250 °C treedt een zekere mate van decarboxylatie op, wat leidt tot de vorming van cyclopentanon, met een kookpunt van 131 °C.

Deze reactie wordt met name gekatalyseerd door metaalzouten, waaronder ijzer, calcium en barium.

In vergelijking met glutaarzuur of barnsteenzuur vertoont adipinezuur een veel kleinere neiging om cyclische anhydriden te vormen door waterverlies.

Adipinezuur vertoont reactiviteit bij een of beide carbonzuurgroepen, waarbij het betrokken is bij de vorming van zouten, esters, amiden, nitrillen en andere verbindingen.

Het is over het algemeen bestand tegen de werking van de meeste oxidatiemiddelen, zoals blijkt uit de productie in salpeterzuur, maar wanneer het wordt blootgesteld aan salpeterzuur boven 180 °C, ondergaat adipinezuur een autokatalytische aanval, waarbij koolstofdioxide, water en stikstofoxiden ontstaan.

3. Productie van adipinezuur

In de beginfase van de commerciële productie van adipinezuur omvatte een proces in twee stappen de oxidatie van cyclohexaan in de lucht. De eerste stap was de oxidatie van cyclohexaan tot cyclohexanol en cyclohexanon bij een lage conversie, gevolgd door een proces met een hoge conversie dat het mengsel in de lucht oxideerde om adipinezuur te verkrijgen.

Vanaf het jaar 2000 wordt echter bij alle grootschalige productie van adipinezuur gebruikgemaakt van de oxidatie van cyclohexanol, cyclohexanon of een mengsel van beide stoffen, bekend als ketonalcohol (KA)-olie.

De belangrijkste verschillen tussen deze commerciële processen liggen in de methode voor het produceren van de KA-olie. Normaal gesproken worden de zes koolstofatomen die de adipinezuurruggengraat vormen, verkregen uit benzeen, dat wordt gehydrogeneerd tot cyclohexaan, of fenol, dat wordt gehydrogeneerd tot cyclohexanol.

Vervolgens wordt cyclohexaan geoxideerd met lucht om de KA-olie te produceren. In de afgelopen twee decennia heeft er een opvallende verschuiving plaatsgevonden naar het meer kosteneffectieve op cyclohexaan gebaseerde proces.

3.1. Productie van adipinezuur door oxidatie van cyclohexanol met salpeterzuur

3.1.1. Reactiemechanisme

De tweede stap van het conventionele adipinezuurproductieproces, ontwikkeld door DuPont eind jaren 40, omvat de oxidatie van cyclohexanol, cyclohexanon of een mengsel van beide met behulp van salpeterzuur. Adipinezuur wordt verkregen met een opbrengst van meer dan 90%.

Tijdens dit proces worden koolstofdioxide, stikstofoxiden en enkele dicarbonzuren met een lagere moleculaire massa gevormd als belangrijke bijproducten. Bovendien worden bepaalde bijproducten die voortkomen uit onzuiverheden die aanwezig zijn in de KA-olie die als uitgangsmateriaal wordt gebruikt, ook gedetecteerd.

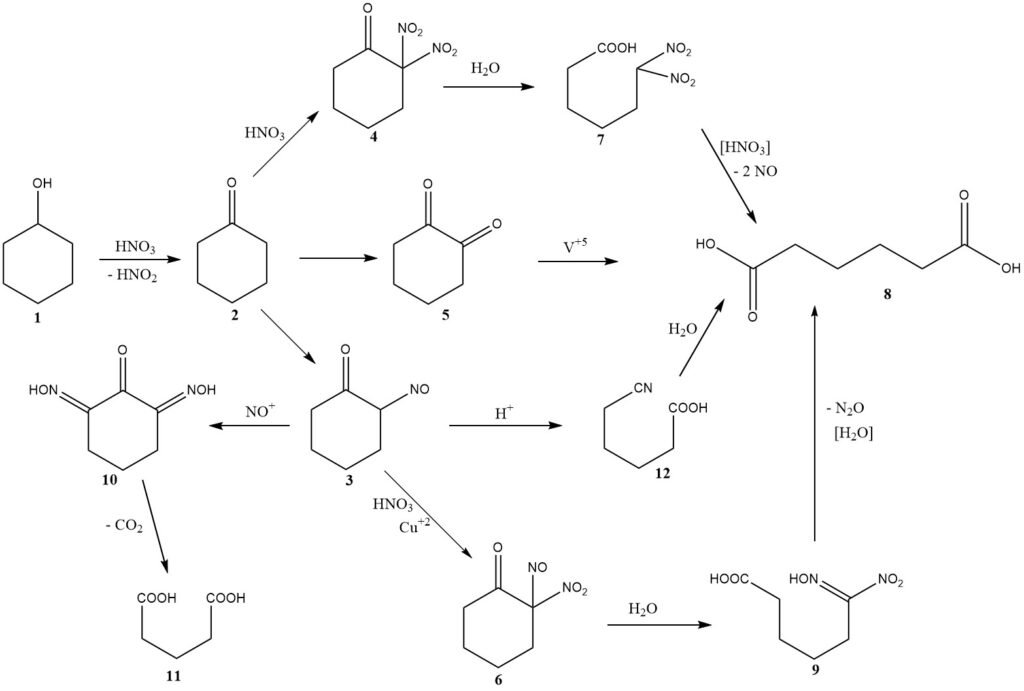

Het chemische mechanisme voor deze reactie werd voor het eerst besproken in 1956, inclusief overwegingen van kinetiek en reactorontwerp. Figuur 1 geeft een samenvatting van de bevindingen van deze onderzoeken.

De oxidatie van cyclohexanol (1) produceert cyclohexanon (2) terwijl salpeterigzuur wordt gegenereerd. Vervolgens ondergaat cyclohexanon een van de drie mogelijke paden die leiden tot de vorming van adipinezuur (8).

Het belangrijkste pad omvat nitrosatie om 2-nitrosocyclohexanon (3) te produceren, dat vervolgens verder reageert met salpeterzuur om 2-nitro-2-nitrosoketon (6) te vormen.

Hydrolytische splitsing van dit tussenproduct levert 6-nitro-6-hydroximinohexaanzuur op, ook bekend als nitrolic acid (9), dat verder afbreekt om adipinezuur en lachgas te geven, de belangrijkste niet-teruggewonnen salpeterzuurreductieproducten.

Meestal worden 2,0 mol salpeterzuur omgezet in lachgas voor elke mol geproduceerd adipinezuur.

Bij hogere temperaturen wordt een tweede pad significant, waarbij nitratie betrokken is, wat leidt tot de vorming van dinitroketon (4).

Vroege onderzoekers stelden een derde pad voor, waarbij de intermediaire vorming van 1,2-diketon (5) of zijn dimeer betrokken is, waarbij het gebruik van een vanadiumkatalysator vereist is om een goede opbrengst van adipinezuur te bereiken. De aanwezigheid van vanadium suggereert zijn significante bijdrage aan de totale opbrengst.

Het intermediaire nitrosoketon (3) kan twee belangrijke nevenreacties ondergaan. Meervoudige nitrosatie leidt tot een intermediair (10), dat koolstofdioxide verliest om glutaarzuur (11) of barnsteenzuur te produceren door daaropvolgende reactie met salpeterzuur.

Kopermetaal wordt toegevoegd aan het salpeterzuur om deze reacties te remmen. Onder specifieke omstandigheden met een relatief hoge steady-state concentratie van het nitrosoketon (3) of het tautomere oximinoketon, vindt een Beckmann-type herschikking plaats, wat leidt tot de kleine vorming van 5-cyanopentaanzuur (12), dat langzaam wordt gehydrolyseerd tot adipinezuur.

3.1.2. Commerciële salpeterzuuroxidatieprocessen

Het salpeterzuuroxidatieproces voor het omzetten van cyclohexanol-cyclohexanon (KA) in adipinezuur lijkt nog steeds op de vroege octrooiliteratuur, maar er zijn vorderingen gemaakt in het verwijderen van bijproducten, het terugwinnen van katalysator en salpeterzuur en het verminderen van de uitstoot van stikstofoxide, een broeikasgas dat traditioneel in de atmosfeer werd uitgestoten.

Vanwege de corrosieve aard van salpeterzuur worden productiefaciliteiten gebouwd met materialen als roestvrij staal (type 304L of beter) of titanium in gebieden met hoge blootstelling.

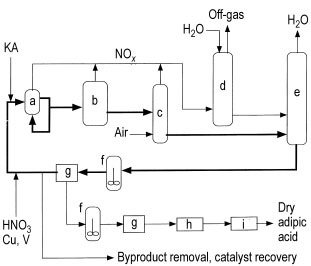

a) Reactor; b) Opruimreactor; c) NOx-bleekinstallatie; d) Salpeterzuurabsorber; e) Concentrator; f) Kristallisator; g) Filter of centrifuge; h) Droger; i) Koeler

Het proces omvat doorgaans een reactor (a), die functioneert als een grote warmtewisselaar, die werkt bij 60 – 80 °C en 0,1 – 0,4 MPa druk. De reactor ontvangt de gerecyclede salpeterzuurmoederloog (NML), KA-voedingsmateriaal, aanmaakzuur met 50 – 60% salpeterzuur en een koper-vanadiumkatalysator.

De verblijftijd in de reactor is minder dan 5 minuten. Sommige faciliteiten gebruiken een tweede reactor (b) bij verhoogde temperatuur (110 – 120 °C) om de reactie te voltooien en onzuiverheden te verminderen voordat ze overgaan tot kristallisatie.

De reactie is zeer exotherm (6280 kJ/kg) en innovatieve reactorontwerpen zijn gepatenteerd om de reactiewarmte te regelen en het energieverbruik te minimaliseren. Er wordt een overschot aan gerecyclede NML naar KA-voedingsstroom gehandhaafd (ten minste 3:1 tot 1000:1) om de reactie te regelen en de opbrengst te verbeteren.

De productstroom ondergaat verschillende stappen, waaronder het passeren van een bleekmiddel (c) om overtollige opgeloste stikstofoxiden te verwijderen, die vervolgens worden teruggewonnen als salpeterzuur in de absorber (d).

Het afgas van de absorber kan worden gebruikt om de oxidatie bij lagere temperaturen te starten door het door de KA-toevoerstroom te leiden voordat het naar de oxidator wordt gevoerd. Het water dat tijdens het proces wordt geproduceerd, wordt verwijderd in een concentrerende ketel (e) die onder vacuüm wordt bediend.

De geconcentreerde productstroom wordt ofwel teruggevoerd naar de reactor met een deel dat wordt omgeleid voor productterugwinning, ofwel direct naar productterugwinning geleid voordat het NML-filtraat wordt gerecycled. Ruw adipinezuur wordt uit de NML-lus geëxtraheerd door kristallisatie (f) en vervolgens gefilterd of gecentrifugeerd (g).

Deze effluentstroom, die hogere concentraties glutaarzuur, barnsteenzuur en bijproducten bevat, wordt verder verwerkt om de vanadium- en koperkatalysatoren terug te winnen en de bijproductzuren te verwijderen. Metaalterugwinning wordt doorgaans bereikt door ionenuitwisseling.

Het ruwe adipinezuur uit de eerste kristallisator (g) ondergaat een of meer herkristallisatiestappen voordat het naar een droger (h) en koeler (i) gaat. Als alternatief, als droog adipinezuur niet nodig is, kunnen de kristallen uit de centrifuge/filter (g) worden opgelost in water en worden toegevoegd aan een oplossing van waterige 1,6-hexaandiamine om nylonzout te produceren.

Er zijn aanvullende verbeteringen aan het conventionele proces beschreven, met name met betrekking tot de scheiding en terugwinning van de dibasische zuurbijproducten.

Afhankelijk van het eindgebruik kan het ruwe adipinezuur in verschillende mate worden geraffineerd, maar herkristallisatie uit water is een gebruikelijke aanpak. Er wordt beweerd dat het ruwe adipinezuur in 60% salpeterzuur met opgelost vanadium terugvloeit om een product van hoge kwaliteit te produceren.

3.2. Productie van adipinezuur via op butadieen gebaseerde routes

Begin jaren 70 startte BASF een uitgebreid onderzoeksprogramma om dimethyladipaat te produceren, een diester die later gehydrolyseerd kon worden tot adipinezuur. Het proces omvatte de carbomethoxylering van butadieen met behulp van koolmonoxide en methanol, gekatalyseerd door kobalt en pyridine onder hoge druk.

Deze reactie leverde methyl-3-pentenoaat op, dat door destillatie van bijproducten werd gescheiden. Vervolgens resulteerde een tweede carbomethoxyleringsstap bij lagere druk, met een verlaagde pyridine-kobaltverhouding, in de vorming van dimethyladipaat.

De hydrolyse van de diester tot adipinezuur en methanol werd bereikt via een katalytisch proces met een hoge opbrengst. Over het geheel genomen vertoonde het proces een geschatte opbrengst van ongeveer 70% uit butadieen. Hoewel het op pilot-plant-schaal werd gedemonstreerd, is het nog niet op de markt gebracht.

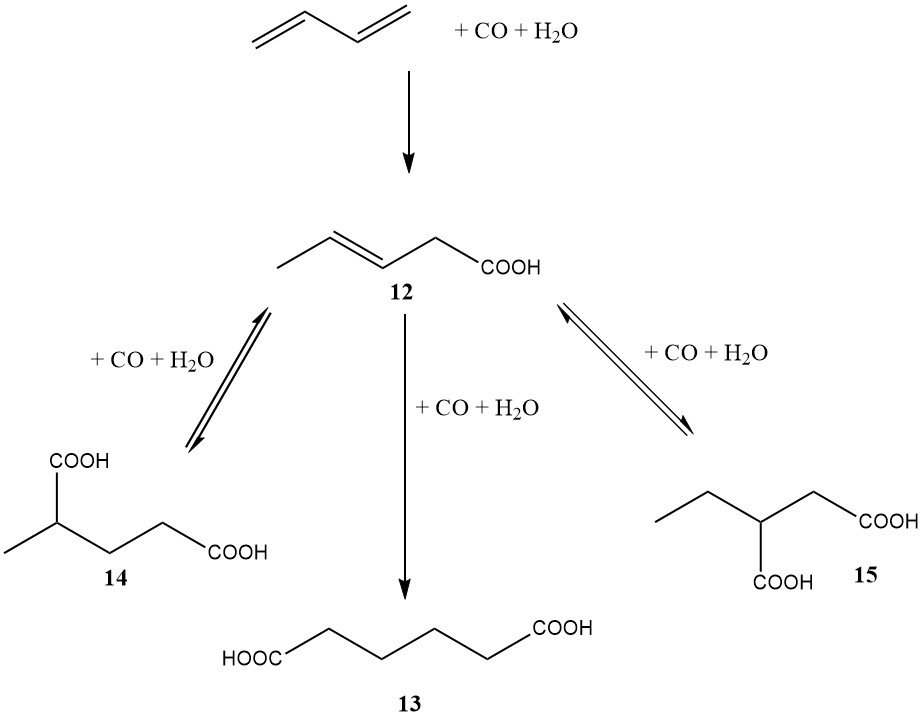

Halverwege de jaren 80 begon DuPont ook aan een belangrijk programma met een butadieen-gebaseerde route naar adipinezuur. In tegenstelling tot de diester-aanpak van BASF, omvatte de methode van DuPont de directe dihydrocarboxylering van butadieen naar adipinezuur (zoals weergegeven in Figuur 3).

De eerste stap, gekatalyseerd door palladium, rhodium of iridium, leidde voornamelijk tot 3-penteenzuur. De tweede stap, gekatalyseerd door rhodium of iridium, resulteerde in de vorming van adipinezuur (13), 2-methylglutaarzuur (14) en 2-ethylsuccinezuur (15).

Het voordeel van dit proces was de mogelijkheid om 2-methylglutaarzuur en 2-ethylsuccinezuur te isomeriseren tot adipinezuur met behulp van hetzelfde katalysatorsysteem. De katalysator vereiste een halidepromotor, zoals waterstofjodide.

Pentaanzuur, een verzadigd carbonzuur en een bijproduct van het proces, diende doorgaans als oplosmiddel. Sinds eind jaren 80 hebben veel grote chemische bedrijven talloze patenten verkregen voor variaties van deze op butadieen gebaseerde routes.

3.3. Andere routes

Naast de conventionele tweestaps lucht/salpeterzuuroxidatie van cyclohexaan en de carboxylering/carbomethoxylering van butadieen, zijn verschillende andere processen onderzocht voor de productie van adipinezuur.

Monsanto heeft onderzoek gedaan naar de palladiumhalide gekatalyseerde dicarbonylering van 1,4-digesubstitueerde 2-butenen. Dit proces omvat de productie van adipinezuur uit 1,4-dimethoxy-2-buteen, koolmonoxide en palladiumchloride bij 100 °C, gevolgd door hydrogenering en hydrolyse van de resulterende onverzadigde dimethylester.

De eenstapsoxidatie van cyclohexaan met behulp van salpeterzuur, stikstofdioxide of lucht is ook onderzocht. De eenstaps volledig luchtoxidatie van cyclohexaan is bijzonder economisch aantrekkelijk en heeft uitgebreide onderzoeksaandacht gekregen.

Vroege studies werden uitgevoerd door Gulf Research and Development, Asahi Chemical Industries en andere groepen. Cyclohexaan kan bijvoorbeeld in één stap worden geoxideerd tot adipinezuur met een opbrengst van 70 – 75% in aanwezigheid van een kobaltacetaatkatalysator in azijnzuur als oplosmiddel.

Onlangs is er hernieuwde belangstelling voor deze aanpak, wat heeft geresulteerd in verschillende patenten die zijn afgegeven aan bedrijven als Redox Corporation en Bayer.

Adipinezuur kan ook worden geproduceerd door ozonolyse van cyclohexeen of door een carbonzuur toe te voegen aan cyclohexeen en vervolgens de resulterende ester te oxideren met salpeterzuur.

Daarnaast is de vorming van adipinezuurderivaten via de elektrolytische koppeling van acrylaten beschreven.

Deze alternatieve processen vertegenwoordigen voortdurende onderzoeksinspanningen om nieuwe methoden voor adipinezuursynthese te ontwikkelen.

4. Toepassingen van adipinezuur

Ongeveer 80% van de wereldwijde consumptie van adipinezuur is gericht op de productie van nylon 66-vezels en -harsen.

Een kleinere hoeveelheid adipinezuur wordt nog steeds gebruikt om adiponitril te produceren.

Aanzienlijke hoeveelheden adipinezuur worden omgezet in esters voor verschillende toepassingen, zoals weekmakers, smeermiddelen en een reeks polyurethaanharsen.

Monomere esters zijn essentiële weekmakers voor poly(vinylchloride) en andere harsen, terwijl polymere esters worden gebruikt wanneer uitzonderlijk hoge niveaus van weekmakers vereist zijn.

Polyurethaanharsen die adipinezuur bevatten, worden gemaakt van polyisocyanaten en polyesterpolyolen (adipaten) en vinden gebruik in verschillende toepassingen.

Adipinezuur dient ook als zuurmiddel in gelatines en jam en fungeert als buffer of neutraliserend middel in andere voedingsproducten.

Daarnaast wordt het gebruikt om de eigenschappen van onverzadigde polyesters te wijzigen voor gebruik in versterkte kunststoffen en alkydcoatings.

Adipinezuur wordt gebruikt in polyamide-epichloorhydrineharsen om de natte sterkte van papierproducten te verbeteren.

Andere diverse toepassingen zijn het gebruik ervan in kleefstoffen, insecticiden, looierijen, verferijen en de textielindustrie. Bovendien worden adipinezuur en gemengde dibasische zuren (DBA’s) gebruikt als buffers bij de ontzwaveling van rookgassen in energiecentrales.

5. Toxicologie en arbeidsgezondheid

Adipinezuur vertoont lichte irritatie en heeft een lage orale toxiciteit. De gepubliceerde dodelijke doses (LDLo) zijn 3600 mg/kg (rat, oraal), LD50 275 mg/kg (rat of muis, i.p.) en LD50 1900 mg/kg (muis, oraal).

Sommige chronische voedingstesten lieten vertraagde toename van het lichaamsgewicht, veranderingen in bepaalde enzymen en veranderingen in ureum- en chloridegehaltes in het bloed zien. Er werd echter geen teratogene activiteit waargenomen in studies met drachtige muizen.

Metabolismestudies met ratten die werden gevoed met 14C-gelabeld adipinezuur, lieten de aanwezigheid zien van zowel onveranderd adipinezuur als normale metabole producten in de urine.

Blootstelling aan adipinezuur kan irritatie veroorzaken aan slijmvliezen zoals de ogen en luchtwegen, terwijl langdurige blootstelling van de huid kan leiden tot uitdroging of irritatie.

In geval van morsen of lekken moet personeel worden beschermd tegen inademing of overmatig huidcontact. Stof moet worden gecontroleerd en er moeten maatregelen worden genomen om statische vonken te voorkomen. Indien er toch gemorst wordt, kan het gebied met water worden gespoeld.

Hoewel er geen vastgestelde TLV (Threshold Limit Value) of MAK (Maximal Concentration Value) is, moet blootstelling aan adipinezuur in de lucht onder die van een organische hinderlijke stof worden gehouden: ACGIH (1979) beveelt een 8-uurs TWA (Time-Weighted Average) aan van 10 mg/m³ voor totaal stof en 5 mg/m³ voor inadembaar stof. De OSHA TLV voor totaal stof is 15 mg/m³.

6. Adipinezuurderivaten

6.1. Adiponitril

Het belangrijkste derivaat van adipinezuur is adiponitril, ook bekend als 1,6-hexaandinitril of 1,4-dicyanobutaan, molaire massa 108,14 g/mol, kookpunt 298 – 300 °C (bij 101,3 kPa), 154 °C (bij 1,3 kPa) en vriespunt 2,4 °C.

Adiponitril dient als tussenproduct bij de productie van het hoofdbestanddeel van nylon 66, 1,6-hexaandiamine. De eerdere productiemethoden omvatten de omzetting van adipinezuur in het dinitril door dehydratie van het ammoniumzout in vloeibare of dampfase, met behulp van fosforzuur of een boor-fosforkatalysator. Deze methoden worden echter niet langer gebruikt door grote producenten van nylon 66.

Er zijn verschillende routes gebruikt voor de productie van adiponitril, waaronder processen van Celanese, die 1,6-hexaandiamine produceerde uit ammonolyse van 1,6-hexaandiol, verkregen door hydrogenering van adipinezuur.

6.2. Adipinezuurzouten

Adipinezuur vormt in water oplosbare alkalimetaal- en ammoniumzouten, evenals aardalkalizouten die matig oplosbaar zijn.

Hun oplosbaarheden in 100 g water zijn als volgt: diammoniumzout 40 g (14 °C), dinatriumzout 59 g hemihydraat (14 °C), dikaliumzout 65 g (15 °C), calciumzout 4 g monohydraat (13 °C) en 1 g watervrij zout (100 °C).

Het meest voorkomende zout is poly(1,6-hexaandiammoniumhexaandioaat), geproduceerd door adipinezuur te laten reageren met 1,6-hexaandiamine. Dit in water oplosbare zout, een voorloper van nylon 66, kan gemakkelijk worden verzonden of opgeslagen vóór de laatste polyamidering, waarbij water wordt verwijderd.

6.3. Adipinezuuresters en polyesters

Esters en polyesters van adipinezuur vormen de grootste niet-polyamidemarkt voor adipinezuur. Esters afgeleid van alcoholen met lange ketens worden gebruikt als weekmakers en smeermiddelen, terwijl die van alcoholen met korte ketens voornamelijk dienen als oplosmiddelen.

Het terugvloeien van adipinezuur met methanol in aanwezigheid van een zure katalysator levert monomethyladipaat op, samen met de diester. Elektrolyse van het zout van de monoester (Kolbe-synthese) genereert dimethylsebacaat, een andere polyamideprecursor.

De esters lossen gemakkelijk op in de meeste organische oplosmiddelen, waarbij dimethyladipaat het meest gebruikte oplosmiddel is en di-2-ethylhexyladipaat de meest gebruikte weekmaker. Andere eenvoudige adipaatweekmakers zijn n-octyl-, n-decyl-, isodecyl- en isooctylesters.

Meer complexe polymere weekmakers, bereid uit glycolen, vormen iets minder dan de helft van de op adipinezuur gebaseerde weekmakers. Polyesterpolyolen met een lage moleculaire massa en hydroxyleindgroepen worden gebruikt met polyisocyanaten om polyurethaanharsen te produceren.

6.4. Adipinezuuranhydriden

Het anhydride van adipinezuur wordt gewoonlijk verkregen door adipinezuur te dehydrateren, wat resulteert in de vorming van de lineaire, polymere vorm. Destillatie van het polymere anhydride kan de monomere cyclische vorm produceren, die zeer onstabiel is en gemakkelijk terugkeert naar het lineaire, polymere anhydride.

6.5. Adipinezuuramide

Het diamide van adipinezuur heeft een smeltpunt van 228 °C en is vrijwel onoplosbaar in koud water. Traditioneel wordt het bereid door de dimethylester te behandelen met geconcentreerde ammoniumhydroxide of door het diammoniumzout van adipinezuur te verhitten in een stroom ammoniak. Verschillende gesubstitueerde amiden kunnen worden gesynthetiseerd uit aminen met behulp van standaard synthetische methoden.

Referentie

- Adipinezuur; Ullmann’s Encyclopedia of Industrial Chemistry. – https://onlinelibrary.wiley.com/doi/10.1002/14356007.a01_269