Productie van natriumhydroxideoplossing

1. Productie van natriumhydroxide door elektrolyse van natriumchloride

De industriële productie van natriumhydroxide-oplossing omvat voornamelijk de elektrolyse van natriumchloride.

De reactie levert natriumhydroxide-oplossing, chloorgas en waterstofgas op in de massaverhouding van 1: 0,88: 0,025, zoals weergegeven door de algehele vergelijking:

2 NaCl + 2 H2O → 2 NaOH + Cl2 + H2

Het membraanproces werd begin jaren 80 geïntroduceerd als alternatief voor de amalgaam- en diafragmaprocessen voor de productie van chloor-alkali.

In 2004 was het membraanproces goed voor meer dan 44% van de totale geïnstalleerde chloor-alkalicapaciteit. Dit proces bespaart ongeveer 30% aan elektriciteit en wordt gezien als de beste beschikbare techniek, wat leidt tot een toenemend gebruik van de technologie in nieuwe eenheden.

In Japan werd het amalgaamproces uitgefaseerd en werden sommige diafragmafabrieken vervangen door membraanfabrieken vanwege kosten- en kwaliteitsoverwegingen in 1988.

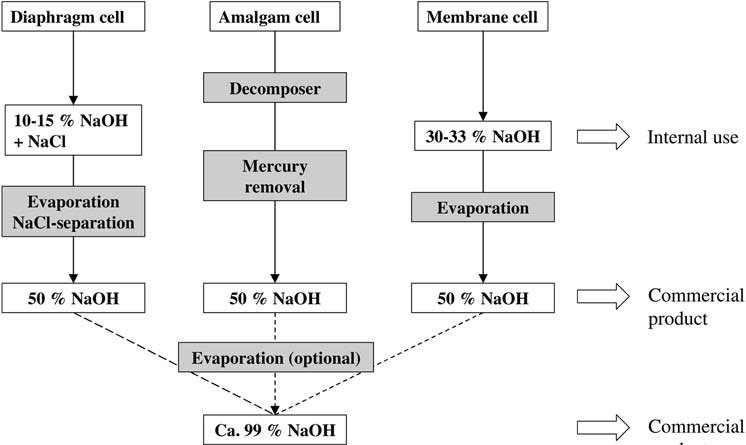

In het amalgaamproces wordt natriumhydroxideoplossing geproduceerd uit natriumamalgaam en water over een grafietkatalysator bij 80 – 120 °C, wat een oplossing van 50 gew.% oplevert die wordt gekoeld en vervolgens zonder verdere behandeling wordt verkocht nadat kwik is verwijderd door centrifugatie of filtratie.

De diafragmacel produceert een oplossing die ongeveer 18 gew.% natriumchloride en 10-15 gew.% natriumhydroxide bevat.

Tijdens verdamping worden onzuiverheden die met de uitgeputte natriumchlorideoplossing worden meegevoerd, verwijderd tot hun maximale oplosbaarheid door fractionele kristallisatie, en kan het natriumchloridegehalte slechts worden teruggebracht tot ongeveer 1 – 1,5 gew.%.

Het membraanproces omvat het gebruik van een hydraulisch ondoordringbaar membraan om vermenging van de elektrolyten te voorkomen.

Dit proces produceert een zeer zuivere, vrijwel chloridevrije natriumhydroxideoplossing die vergelijkbaar is met die van het amalgaamproces. Het chloridegehalte neemt echter met een factor van ongeveer 10 toe als de celwerking wordt onderbroken vanwege diffusie van Cl‾-ionen door het membraan.

Het sulfaat en chloraat dat aanwezig is in de anoliet, beïnvloeden ook de concentratie van onzuiverheden in de caustische vloeistof uit de membraancel. Dit komt omdat het kationselectieve membraan een aanzienlijke restpermeabiliteit heeft voor anionen. De meeste membraancellen leveren optimale economische prestaties bij een NaOH-concentratie van 30 – 35 gew.%.

Er is een ionenuitwisselingsmembraan ontwikkeld dat de productie van een 50 gew.% natriumhydroxide-oplossing in de cel mogelijk maakt, maar ten koste van een aanzienlijke toename van de spanning. Dergelijke membranen zijn alleen haalbaar als de stoomkosten hoog zijn en de elektriciteitskosten laag.

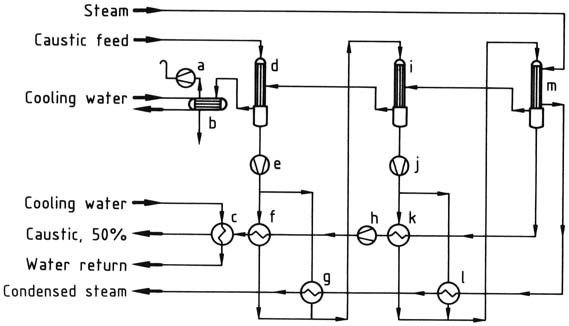

De 30-33 gew.% natriumhydroxide-oplossing wordt doorgaans geconcentreerd in een twee- of drietraps vallende-filmverdamper, afhankelijk van de stoomkosten en de grootte van de installatie, om een commerciële 50 gew.% oplossing te geven.

Het stoomverbruik voor een drietrapsverdamper is 0,55 t per ton NaOH (100%) en voor een tweetrapsverdamper is het 0,71 t per ton NaOH (100%), met de natriumhydroxide-oplossing en stoom in tegenstroom.

In tegenstelling tot membraancelvloeistof produceert de verdamping van membraancelvloeistof geen vast materiaal dat de warmtewisselaar kan vervuilen of de leidingen kan eroderen.

De opname van metalen tijdens verdamping bedraagt ongeveer 1 gew.-ppm als geschikte bouwmaterialen zoals nikkel en roestvrij staal worden gebruikt.

a) Vacuümpomp; b) Condensor; c) Caustische koeler; d) Eerste verdamper; e) Caustische pomp; f) Eerste caustische warmtewisselaar; g) Tweede warmtewisselaar; h) Caustische pomp; i) Tweede verdamper; j) Caustische pomp; k) Tweede caustische warmtewisselaar; l) Eerste warmtewisselaar; m) Derde verdamper

De drie verschillende elektrolytische processen die worden gebruikt om natriumhydroxide te produceren, hebben verschillende energievereisten.

Het membraanproces vereist de minste hoeveelheid elektrische energie, die varieert van 2200 tot 2500 kWh per ton NaOH. Om echter een oplossing van 50 gew.% te genereren, is een extra 200-300 kWh per ton NaOH in de vorm van stoom nodig.

Daarentegen gebruikt het diafragmaproces minder elektrische energie dan het amalgaamproces, maar het vereist 700-900 kWh per ton NaOH voor de verdampingsfase. Als gevolg hiervan heeft het diafragmaproces het hoogste totale energieverbruik.

Vanwege de hoge vraag naar elektrische energie hebben onderzoekers zich gericht op het verlagen van de celspanning. Het membraancelproces kan een spanningsverlaging van ongeveer 1 V bereiken door gebruik te maken van een zuurstofdiffusiekathode, vergelijkbaar met een brandstofcel. Niettemin worden in dit geval geen waterstofbijproducten gegenereerd.

Deze technologie heeft aanzienlijke interesse gewekt. De ontwikkeling van celontwerp, zuurstofdiffusiekathodes en hun integratie in het celontwerp zijn primaire aandachtsgebieden. Onderzoeksinspanningen zijn ook gericht op het verkennen van operationele parameters en celrandapparatuur.

De elektrolyse van gesmolten NaCl bij 350 °C met een β-Al2O3-diafragma is een veelbelovende techniek. Laboratoriumcellen hebben een stroomverbruik van 2350 kWh per ton NaOH bereikt. Toch moet deze techniek nog op commerciële schaal worden gebruikt.

2. Andere processen

1. De productie van natriumhydroxide met behulp van de causticisatie van natriumcarbonaatoplossing is de oudste bekende methode. Het was de enige beschikbare methode tot de komst van elektrolyse. Deze methode heeft weer interesse gekregen bij bedrijven die toegang hebben tot synthetisch of natuurlijk natriumcarbonaat.

In dit proces wordt een hete oplossing van ongeveer 12% natriumcarbonaat gecombineerd met ongebluste kalk. Het neergeslagen calciumcarbonaat wordt verwijderd en de ongeveer 12% natriumhydroxideoplossing wordt in verschillende fasen verdampt.

Na2CO3 + CaO·H2O → 2 NaOH + CaCO3

Onzuiverheden die neerslaan, waaronder NaCl en Na2SO4, worden afgefilterd.

2. Het combineren van elektrolytische en dialysecellen is een manier om natriumzouten te splitsen in de overeenkomstige zuren en alkaliën:

Na2SO4 + 2 H2O → 2 NaOH + H2SO4

In een cel met twee kamers kan een kation- of anionenuitwisselingsmembraan worden gebruikt. In een cel met drie kamers kunnen een kation- en een anionenuitwisselingsmembraan worden gebruikt. Als alternatief kan een cel met meerdere kamers worden gebruikt, die een combinatie van kation-, anion- en bipolaire membranen gebruikt.

Echter, alle industrieel bediende cellen leveren een verdunde natriumhydroxideoplossing (15-30 gew.%) op die wat uitgangsmateriaalzout bevat.

Daarom is dit type proces het meest geschikt voor de behandeling van natriumzouthoudend afvalwater van processen waarin de verkregen verdunde natriumhydroxideoplossing kan worden gerecycled voor neutralisatiedoeleinden.

3. Het ferrietwinningsproces biedt een alternatieve manier om natriumhydroxideoplossing te produceren die geschikt is voor kleine papierpulpfabrieken.

Dit proces omvat het verdampen van afvalvloeistof die natriumzouten en organische stoffen bevat. Het resulterende residu wordt gemengd met Fe2O3 en gecalcineerd, waardoor natriumferriet ontstaat dat, wanneer het door water wordt afgebroken, NaOH en Fe2O3 oplevert.

Referentie

- Natriumhydroxide; Ullmann’s Encyclopedia of Industrial Chemistry. Weinheim: Wiley-VCH.- https://onlinelibrary.wiley.com/doi/10.1002/14356007.a24_345.pub2